一种自动绕线机的设计与应用

曹 洋,孙志龙,陈 明,田洪超,于 鑫

(天津航海仪器研究所,天津 300131)

0 引言

有限转角力矩电机由于具有体积小以及性能优异等特点而广泛应用于军工领域,而随着我国国防事业不断发展,该型电机的需求量日益增大。作为有限转角力矩电机的核心部件,定子绕组组件属于封闭环状结构,需要将一根漆包线根据规定的极数、层数、匝数,逐圈的绕制在环状工件上。绕制方法为单线、多极、双向缠绕、双向排线,且要求线圈绕制张力控制、排线精度高。

目前市场上的设备只能实现单线、单向缠绕、双向排线的绕制方式且绕制精度低,只适用于如小型变压器、环形互感器、通信线圈等这类产品,无法实现定子绕组组件的绕法和绕制精度要求。针对这种纯手工、低效率、重复劳动且无法满足批量生产要求的情况,本文研发的自动绕线机实现了封闭环状结构自动绕制功能,满足绕制要求,提高了生产效率,适用于工业化大批量生产。

1 自动绕线机整体方案设计及其技术指标

1.1 设计思路

1)采用双驱动的驱动方式且绕制张力保持稳定。

2)均匀紧密排线采用专用工装+电动转台的结构。

3)采取手动与自动相结合的控制方式。

4)尽量采用成熟产品、成熟技术。

5)设备外型美观、操作舒适、易于实现人机对话且易操作、易掌握。

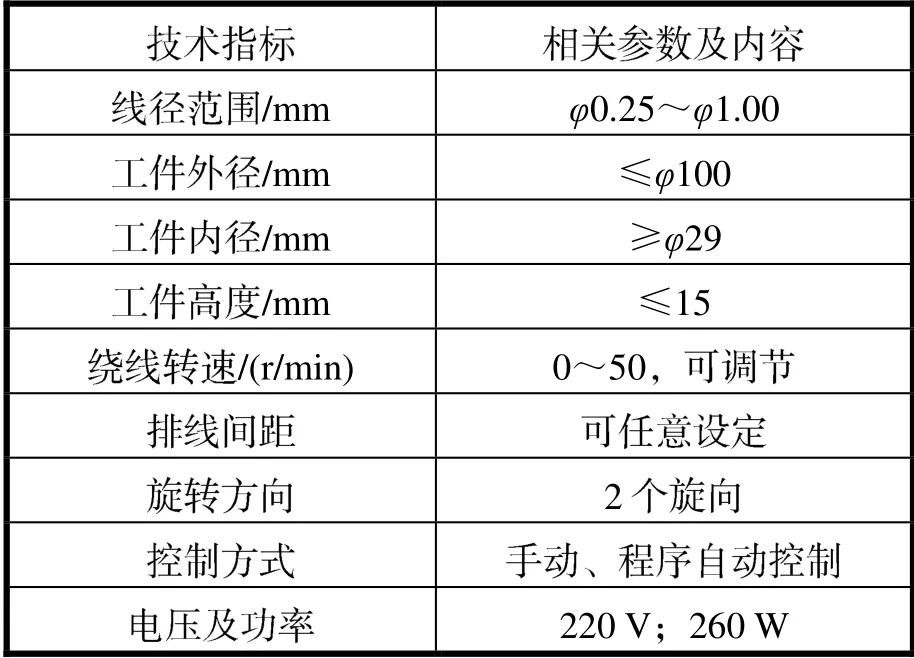

1.2 自动绕线机主要技术指标

从自动绕线机技术方案及绕制工艺要求,结合提高生产工艺流程的自动化程度、生产效率、质量和兼容各型号产品绕制使用以及运行平稳,易于维护保养的角度出发[1-3],提出自动绕线机的主要技术指标,见表1。

表1 自动绕线机主要技术指标

1.3 自动绕线机整体方案

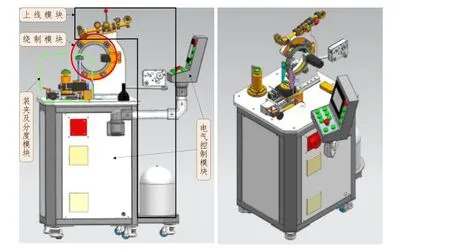

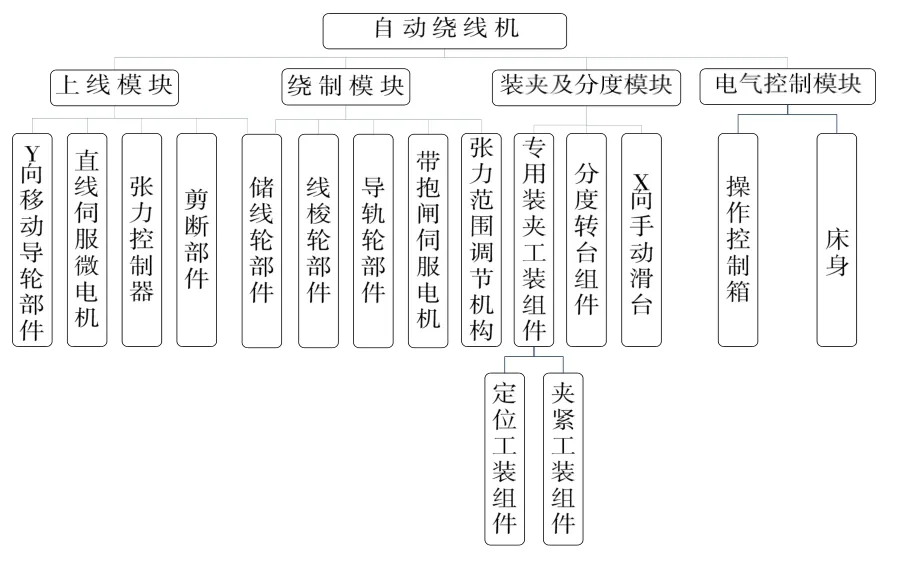

本方案基于上述设计思想、绕制要求以及技术指标,进行了自动绕线机整体设计[4-6]。该技术方案共分为4个模块,分别由上线模块、绕制模块、装夹及分度模块和电气控制模块组成,见图1。

图1 自动绕线机各模块构成图

上线模块主要完成所需长度漆包线在储线轮的单线双向储线功能;绕制模块主要在工件上实现正向或反向缠绕及漆包线张力的精准控制;装夹及分度模块主要完成工件快速装夹、精确定位和绕制线圈正反向均匀紧密排线;电气控制模块主要通过程序对各模块进行协同运动控制、绕制参数存储和整机错误报警等。各个模块及其结构组成见图2。

图2 自动绕线机结构框图

2 自动绕线机主要结构设计

2.1 上线模块

上线模块由Y向移动导轮部件、直线伺服微型电机、张力控制器、剪断部件和储线轮部件组成,见图3。漆包线一端从丝桶中引出通过张力控制器、引导导轮、清洁部件、剪断部件、Y向移动导轮部件的上线定位导轮后固定在储线轮部件上,然后通过储线轮部件旋转运动与Y向移动导轮部件直线运动的合成,实现了漆包线在储线轮上的均匀缠绕排布。

图3 上线模块结构示意图

其中,调节张力控制器可获得合理张力值;上线模块中所有旋转部件运动方式均设计为湿式滚动,使摩擦力降到最低,实现了对漆包线在缠绕中张力的准确控制;由直线伺服微型电机驱动Y向移动导轮部件往复直线移动获得精确的位置,可使漆包线排布均匀位置准确;而上线定位导轮设计有左、右2个固定位置,为储线轮部件是否先进行顺时或逆时旋转缠绕提供了选择;剪断部件在上线结束通过旋转把手将漆包线剪断,节省操作时间。

2.2 绕制模块

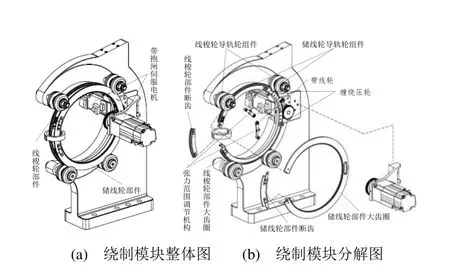

绕制模块由2组导轨轮组件、线梭轮部件、储线轮部件、张力范围调节机构和伺服电机组成,见图4。储线轮部件和线梭轮部件利用一组储线轮和线梭轮导轨轮组件实现同轴安装,它们的驱动方式分别是内齿轮传动和外齿轮传动,采用2台伺服电机驱动储线轮部件和线梭轮部件转动,实现双驱动方式。

图4 绕制模块结构示意图

线梭轮和储线轮采用了断齿式结构设计,即储线轮部件、线梭轮部件均由断齿和大齿圈组成,工作中有断齿式的开环和闭环的过程。断齿式的开闭环过程即进行工件的上下料工步。线梭轮部件的作用是通过一组带线轮和缠绕压轮将漆包线从储线轮的储线槽中引出且始终对漆包线与工件单匝线圈缠绕位置进行定位并穿越工件内孔进行顺时(或逆时)旋转缠绕。

张力范围调节机构可在绕制中由特定弹簧力通过压轮作用在漆包线上,使得漆包线在储线轮部件到线梭轮部件上的导轮组之间长度发生有规律的柔性变动,从而造成张力值调节范围变宽同时也对漆包线绕制中的抖动具有稳定作用,为双驱动方式绕制的张力精准调控提供了基础保障。

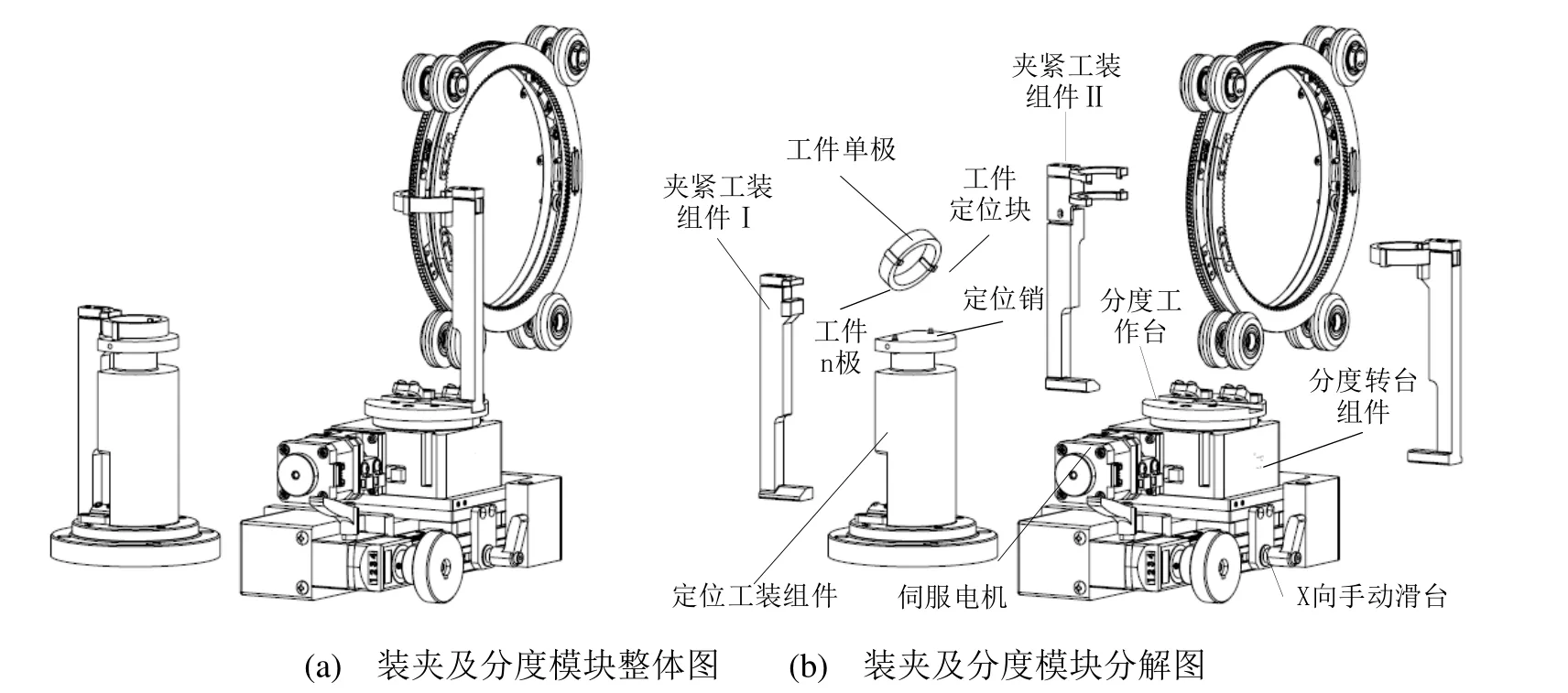

2.3 装夹及分度模块

该模块由专用装夹工装组件、分度转台组件和X向手动滑台组成,见图5。设计有X、Y、Z向定位的夹紧工装组件I在定位工装组件上将定位后的工件夹紧并移除,固定、安装到分度转台组件的工作台上进行线圈的绕制工作或等待正在绕制中的工件绕制完成后进行安装绕制工作。该组件为工件在绕制过程中线圈排线的旋转分度中心提供了准确位置,也为批产的一致性、稳定性提供了可靠保证,同时也缩短了工件线圈绕制的辅助时间,提高了生产效率,实现了并行生产。

图5 装夹及分度模块结构示意图

分度转台组件由伺服电机直接驱动,在绕制过程中分度机构的精确分度动作和绕制模块中的线梭轮的准确绕制动作相互配合,实现了精准、均匀、紧密排线。同时分度机构的正反向旋转分度可以实现线圈的正反2个方向排线。X向手动滑台安装在分度转台组件的下端,并装有固定限位,可以将工件准确移动到规定的绕制位置。

2.4 电气控制模块

电气控制模块主要有操作控制箱和床身组成,自动绕线机成图见图1。操作控制箱设置有触摸屏及各种按钮,实现人机对话[7];床身在起到支撑及各种模块定位的同时,其内部安装有可编程逻辑控制器(PLC)、运动控制模块、伺服放大器等硬件[8]。控制系统除了能够支持正常绕制工作之外,还可实现根据工件绕制需求进行定制化设计,能够进行工艺编程、张力实时控和精确定位等功能[9]。

3 自动绕线机参数确定与张力控制

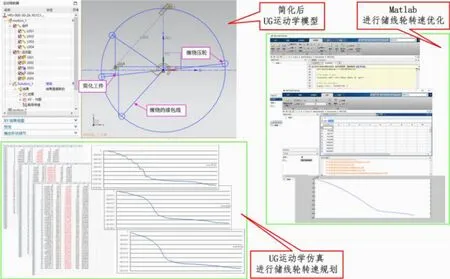

采用运动学仿真模拟线圈缠绕动态的方法,得到双驱动两电机的位置数据且写入程序,在此基础上加入速度补偿,进行动态张力控制,实现了线圈在绕制过程中始终处于合适的张力状态,保证了漆包线张力稳定,UG与Matlab联合开发实现张力变化参数优化见图6。

图6 UG 与Matlab 联合开发实现张力变化参数优化

如图6所示,将自动绕线机UG三维模型简化成运动学模型(由一系列连杆组成,在运动仿真中将连杆间通过关节进行连接,建立相邻两关节间的运动传递关系),根据实际工况确定工件和线梭轮部件始、末端缠绕位置并进行运动学仿真求解,完成多组漆包线线长变化参数的标定;根据UG运动仿真得出的多组运动参数,通过Matlab编写运动学正逆解程序进行仿真,并进行漆包线线圈绕制在实际工况中的逆向运动分析,确定线长变化参数组的合理性,完成绕制参数优化[10-11]。

以该优化参数为基础,利用自动绕线机的控制系统进行工艺编程,然后通过触摸屏设定极限张力、线梭轮转速等参数,由于自动绕线机存在制造、装配以及工件等误差,线圈在绕制过程中实际动态线长变化和理论线长变化之间存在偏差,因此在程序运行中,通过监测储线轮电机实时扭矩值与设定值对比进而对其进行实时速度补偿,完成对储线轮输出转矩的闭环控制,保证漆包线张力的稳定[12]。

4 自动绕线机单件与批量试验

4.1 自动绕线机工作流程

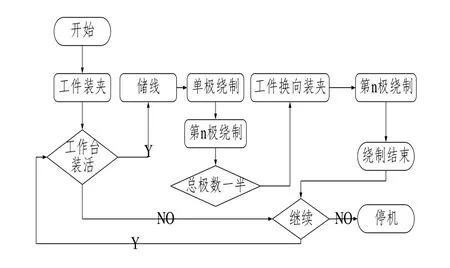

该设备工作流程主要由工件装夹、储线、单极绕制、换极装夹、第n极绕制等工步组合完成,图7为工作流程图。

图7 工作流程框图

首先使用夹紧工装组件I夹紧定子工件的一极,转移固定到转台工作台上,分别打开储线轮、线梭轮的断齿通过X向手动滑台将工件移动到规定的绕制位置,将断齿复位;然后启动储线程序,将所需长度的漆包线按规定旋向转动,自动、规则地储绕到储线轮线槽内,切断多余的漆包线;接着将储线槽中漆包线一端固定在工件起始位上,启动绕制程序,线梭轮按规定旋向和转速转动(此时储线轮按随动关系转动)将漆包线绕制在工件上,形成单匝线圈的绕制,随后通过分度机构配合转动实现了n匝n层的单极绕制;在完成一极绕制后,使用工装组件II在转台组件的工作台上,对工件另一极进行固定,完成另外一半极数的绕制工作;启动绕制程序完成n匝n层的第n极绕制,反向绕制时线梭轮与储线轮旋向相反。

4.2 试验参数

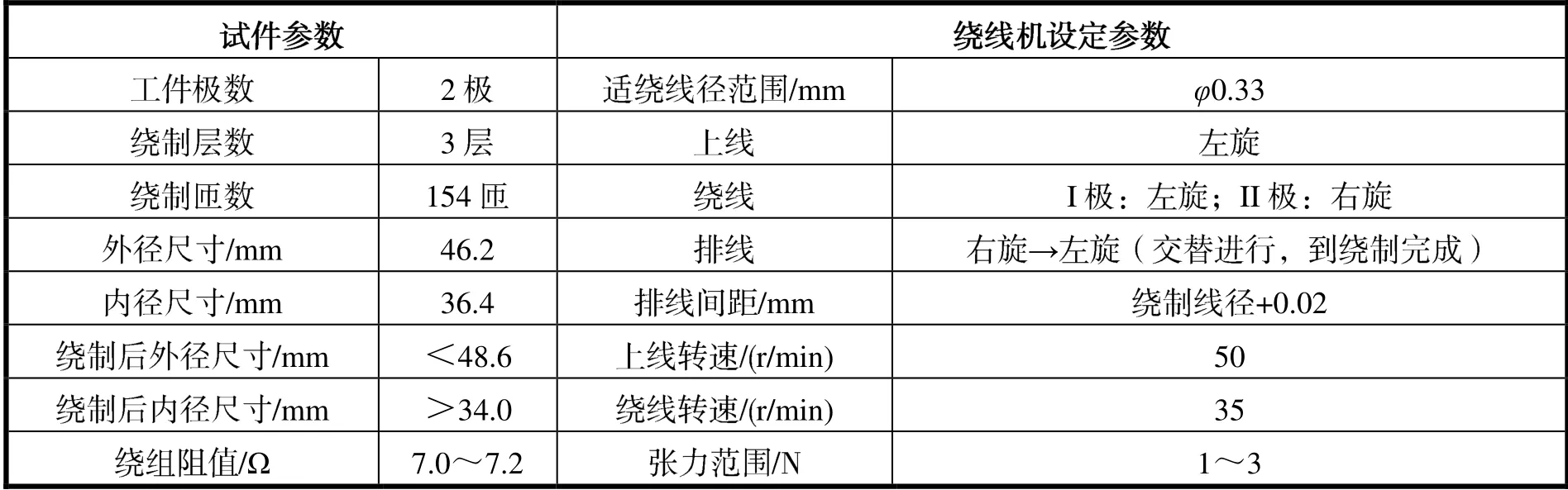

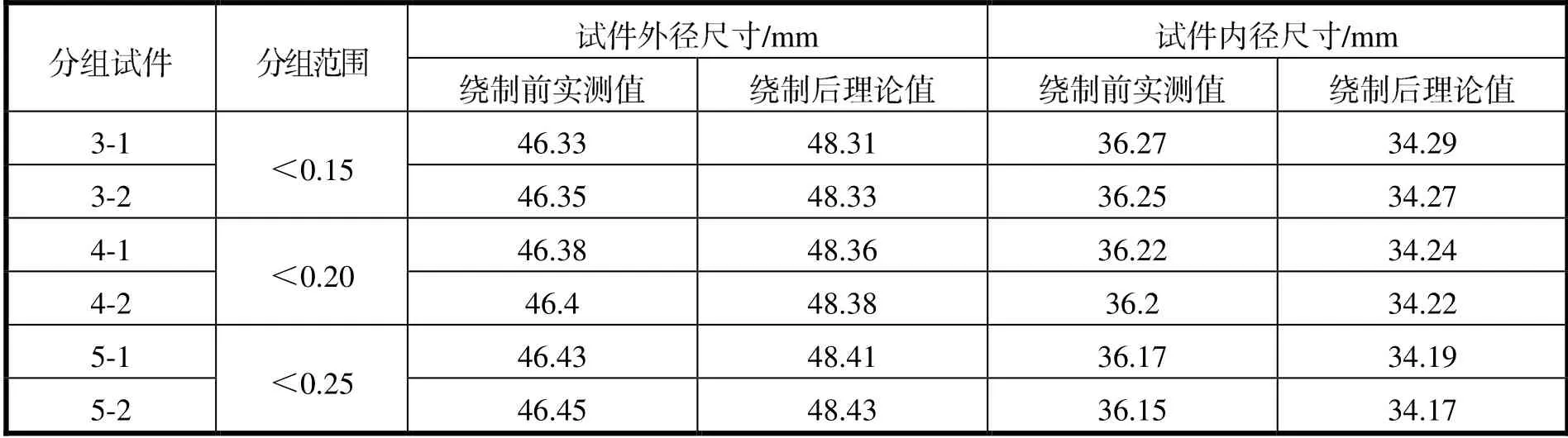

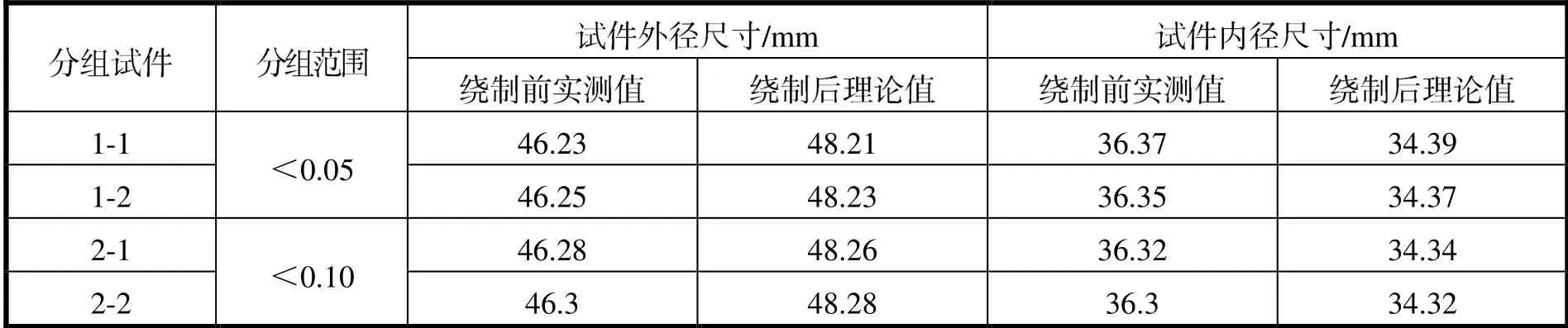

本试验以2极定子绕组组件(即工件)为例,将100个工件根据内径、外径实测尺寸按0.05 mm公差范围共分出5组,每组任意取2件进行绕制,验证批量绕制一致性和可靠性。绕制参数见表2,试件分组及绕制后理论值见表3。

表2 绕制参数

表3 试件分组及绕制后理论值(续)

表3 试件分组及绕制后理论值

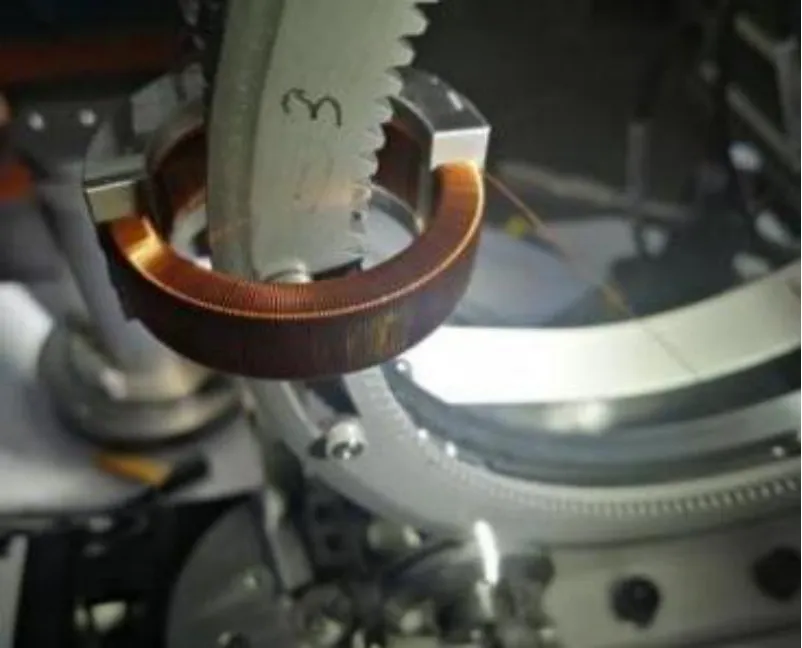

4.3 绕制试验

绕制试验见图8。将工件定位装夹并固定在工作台上,按表2参数设定绕制参数,在触摸屏上选择好绕制模式后,进行绕制加工。

图8 定子铁芯组件绕制试验

4.4 试验结果

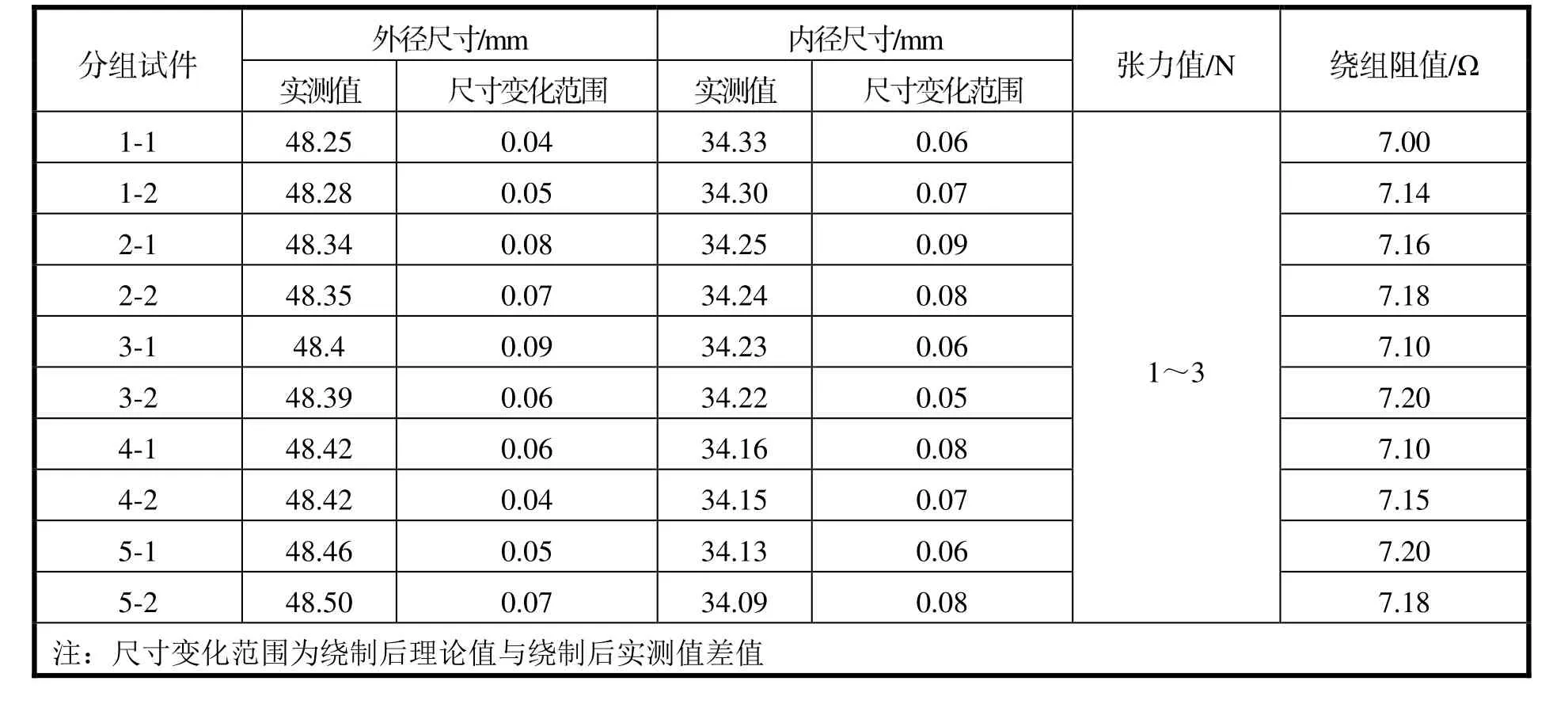

共试验绕制了5组每组2件试件,绕制结果见表4、图10。绕制外径、内径尺寸分布见表4,绕制外径尺寸分布在48.25 mm~48.5 mm,其变化范围在0.04 mm~0.09 mm;绕制内径尺寸分布在34.33 mm~34.09 mm,其变化范围0.05 mm~0.09 mm;绕组阻值分布在7 Ω~7.2 Ω。由图9可知,张力值变化范围均在1 N~3 N。

采用自动绕线机绕制的线圈各项指标均满足图纸设计指标,且产品一致性得到进一步提升,与手动绕制相比,不仅绕制精度得到了大幅提升,而且绕制速度也提升了2.5倍,由原来的120 min提高至50 min。绕制完成试件结果显示,不仅性能能够满足需求,而且产品质量稳定性能够得到保障,见图10。绕制后试件测量数据见表4。

表4 绕制后试件测量数据

图10 绕制完成试件

5 结论

该设备绕制的产品实现了“单线、多极、双向缠绕、双向排线”绕法、排线均匀紧密、张力范围控制在一定范围,符合工艺技术要求。该设备采用固化的绕制程序实现了自动上线、自动绕制,降低了操作水平和劳动强度,提高了生产效率。该设备结构简单,便于维修,可以实现多种尺寸多种型号定子绕组组件的自动绕制,自动化生产有效替代人工绕制,适于工业化大批量生产。