半导体激光辐照FDM 3D打印ABS的热作用理论

于小辉,程联军,夏振宝,石洋,张鹏飞,张传伟

(青岛大学机电工程学院,山东 青岛 266071)

随着熔融沉积成型(FDM)3D打印技术的普及与发展,越来越多的塑料作为打印线材出现在人们的视野中。在研究聚合物熔融沉积成型技术的过程中,为了提高线材的熔融挤出效率,Go等[1]提出先用激光照射聚合物线材进行快速热穿透,再通过喷嘴加热的方法,通过光纤耦合二极管激光器增强热传递来提高聚合物的熔融效率。笔者所在课题组成员王宗兴[2]指出,热敏电阻加热聚合物线材受限于聚合物材料的低热穿透性,熔融效率较慢,基于此提出激光辅助加热的方法提升热穿透性,减少线材在加热喷头内温升的时间,使得线材熔融更加充分,打印机整体打印速率明显提高。对此,关于激光对塑料辐照加热效果的理论研究显得必不可少。此外,国内外还有许多关于激光烧结、烧蚀、焊接等方面的研究报道[3-5]。然而,关于激光辐照塑料的热作用机理研究却比较缺乏,并且学者们在提出激光辅助加热设想的同时也缺少这一方面的研究。

相比于传统的电阻加热方式,激光加热作为一种高能物理加热手段,属于非接触式直接加热,具有加热速度快、热量集中、聚合物温度均一性好以及可操作性强等优点,能有效解决易降解聚合物高温降解的难题,在塑料加工成型领域被广泛应用[6-8]。大多数用于加热的激光都是可见光,光束发散角度小,光束质量高[9]。传统CO2激光的能量稳定性较差,容易对塑料的表面造成灼伤;Nd:YAG激光器的电转化效率低,耗能较大,并且脉冲激光无法实现对塑料的连续加热作用;而半导体激光波长范围一般在808~1 064 nm,大部分塑料在该波长范围内都具有40%~95%的透光率[10],因此激光能量可被大多数塑料吸收。并且半导体激光器寿命长、转换效率高、免维护、光束质量好[11],在聚焦光斑内激光能量均匀分布,可以对辐照区域均匀加热。此外,半导体激光器的电光转化率达40%以上,非常节能,且激光稳定性好,可以连续出光,从而形成均匀的温度场分布[12-13],所以针对塑料材料密度、热容和导热系数均较低的特点,半导体激光无疑是其激光加热最好的选择。

笔者通过建立连续半导体激光辐照塑料线材的理论模型,分析半导体激光对塑料线材的热作用过程,并通过数值计算、ABAQUS仿真模拟以及实验等方法,研究激光参数—温度变化—加热效果三者之间的影响关系,为激光辅助加热FDM 3D打印的研究提供理论依据。

1 理论模型

激光辐照塑料时,吸收的激光能量在瞬间转化为聚合物的热能[14],这一过程比较复杂,其温度分布不仅与材料热容、导热系数有关,还与激光功率密度、辐照时间密不可分。此过程具体表现为激光的反射、吸收、折射,材料的温升、熔化以及汽化等宏观物理现象[15]。由于本研究针对的是激光对塑料的热作用过程,所以将此过程视为能量在聚合物表面被连续地吸收并将其转换为热能,再通过介质从辐照区域向周围介质扩散的过程。

针对研究的FDM 3D打印线材模型结构,为了方便分析计算光热传递转换过程,采用图1所示的热作用模型,被激光辐照区域沿深度方向依次是:吸收层、热影响区和基体。

图1 激光辐照聚合物线材热作用模型

根据文献[15-16],结合本研究并为了方便后续计算,作出如下假设条件:①研究对象视为热物性参数不随温度发生改变的均质塑料;②表面吸收层视为激光渗透层;③激光热源视为仅向材料内部传递,计算过程中忽略相变潜热和热流换热的影响;④半导体激光垂直辐照聚合物表面,并将聚合物视为各向同性。

1.1 聚合物表面对激光的吸收

聚合物表面被激光辐照后,能量为E0的光能有一部分被反射,剩余能量被吸收,按照能量守恒原理可表示为:E0=E反射+E吸收,上式两边同除以E0后得到:1=E反射/E0+E吸收/E0=R+ρ0,又由菲涅尔公式便可知:

式中:R为反射系数;ρ0为表面吸收系数;n为折射率。

由文献[15]可知,假设辐照聚合物表面的激光为沿截面具有某振幅分布A(x,y)的平行光,则光波进入吸收介质后,在深度z处的光波强度为:

将强度下降为进入介质前的1/e称为吸收长度即吸收层厚度,则有:

式中:zt为吸收层厚度;c为光速;w为光振动的角频率;λ0为真空中的光波长;n2为消光系数。

1.2 聚合物内部的热扩散

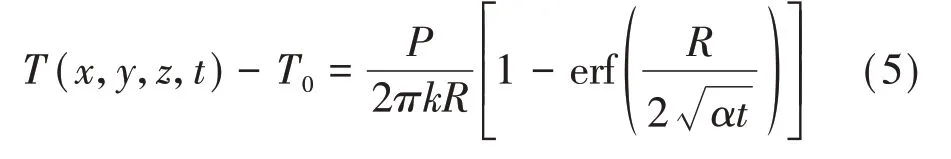

就热作用的宏观效应而言,激光辐照塑料表面,表面吸收光能后转换为热能,热能再由表及里进行传递。引入表面对光能的吸收系数ρ0后,功率密度分布为P(x,y)的激光对半无限大材料表面辐照的温度场可写为[15]:

根据式(4),t=0时刻在坐标原点植入一功率为P的热源后,热物性参数为常数的半无限大连续介质内部在t时刻的温度分布可借δ函数表示,并利用δ函数的筛选性质,将引入误差函数中,便将式(4)化简为:

式中:α为热扩散系数;t为激光辐照时间;k为导热系数;c为比热容;ρ为密度。

1.3 热传递过程中的能量平衡方程

在激光辐照塑料材料的过程中,忽略相变潜热、热对流换热等因素,由能量守恒原理可得:

式中:Q为激光能量,Q=ρ0Pt;P为激光功率,P=Eπr2;m为吸收层质量,m=ρπr2zt;E为激光功率密度;T为吸收层温度;T0为环境温度;σ为玻尔兹曼常量;ε为塑料表面热辐射系数;As为吸收层表面面积;Ts为表面温度;A为吸收层与热影响区的界面面积;Tw为吸收层与热影响区的界面温度;cm(T-T0)为吸收层热量增量;σεAs(T4s-T40)为热辐射;kAt(Tw-T0)/z为热传导。

由于吸收层极薄,吸收层内温差可忽略不计,故有T=Ts=Tw,A=As=πr2,根据这些边界条件,

由式(7)可得:

对于高斯型激光束,激光功率密度分布为:

由式(8)和式(9)可知,激光参数对聚合物温度变化影响关系表达式为:

1.4 吸收层温度变化

激光辐照时间较短时,可忽略热传导、热辐射等热量散失,由式(8)可得吸收层温度随时间变化关系式为:

式中:ΔT为温度变化差值,ΔT=T-T0。

2 数值计算与分析

FDM常用打印线材丙烯腈-丁二烯-苯乙烯塑料(ABS)为非结晶塑料,其密度为1 040 kg/m3,热容为1 470 J/(kg·K),导热系数为0.17 W/(K·m),玻璃化温度为90~100℃,黏流温度为170℃,分解温度为250℃,激光吸收系数为0.95,消光系数约为0.06。

2.1 吸收层温度变化的数值计算与分析

初始温度设为20℃,则ABS玻璃态与黏流态时的温度升高变化值ΔT分别为80℃和150℃,将有关参数代入式(11)得:

由式(12)可知,ABS表面吸收层的玻璃态、黏流态转变的激光参数阈值分别为:12.87,24.14 W·ms cm2。

2.2 热传递过程中能量的数值计算

经过计算,能量传递过程中对流换热与热辐射产生的能量值都非常小,由于辐照时间较短,辐照的ABS线材体积微小,因此忽略对流换热和热辐射造成的影响,材料温度变化值ΔT分别为80℃和150℃时,将各参数及物性参数代入式(8)得:

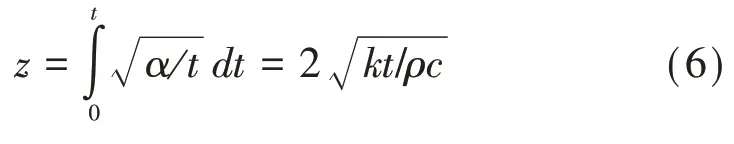

由式(13)可得激光功率密度和辐照时间的关系曲线如图2所示。

图2 激光功率密度与辐照时间关系

根据图2可知,由于ABS塑料的密度、热容和导热系数都很小,当激光辐照时间很短时,可忽略热传导、热对流和热辐射等热量散失,热效应主要集中在ABS塑料的表面吸收层。由此可见,对于在较短时间内进行的激光辅助加热,高功率密度激光适用于塑料的表面层融化以及烧蚀、切除等加工,而针对FDM 3D打印时的激光辐照加热装置,则需采用小功率激光,这样不仅能达到预期的加热效果,并且更加高效节能。

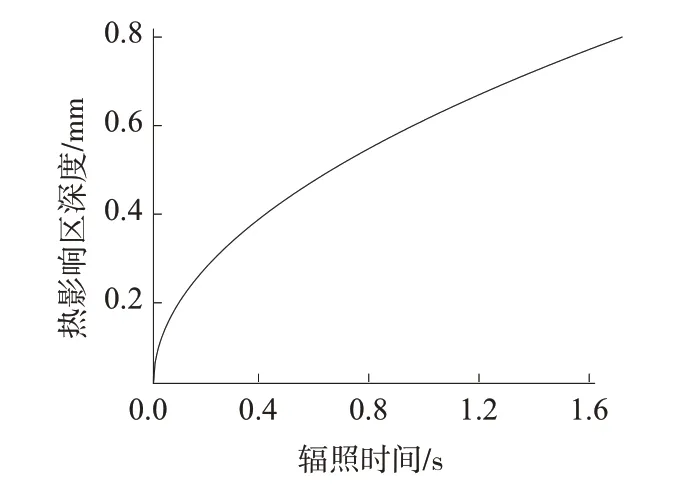

2.3 热影响区数值计算与分析

根据式(9)的计算结果,可得到热影响区深度与辐照时间的关系曲线,如图3所示。

图3 热影响区深度与辐照时间关系曲线

随着激光辐照时间的不断增加,ABS塑料表面吸收的激光能量以热传导形式向内部不断传递,由图2和图3可知,在ABS热分解温度范围以内,依据式(13)的参数关系式,选择合适的激光功率密度和辐照时间,可以实现ABS塑料由外向内的热穿透。

3 有限元温度场仿真

ABAQUS是目前最通用的有限元仿真分析软件之一,其在热分析方面有着强大的模拟功能与求解能力,为了研究激光辐照ABS线材的热作用效果与温度场特性,建立三维有限元模型,选用ABAQUS软件的standard隐式求解中的热传导模块进行分析。模拟中激光热源的加载由FORTRAN语言编写的DFLUX子程序实现。

根据FDM 3D打印机常用线材的尺寸规格,建立模型直径为1.75 mm,长度为15 mm,采用六面体单元进行网格划分。由于是三维实体模型,采用DC3D8八结点线性传热六面体单元进行分析。

如图4和图5所示,分别为输入激光功率4.8W、光斑直径10 mm参数时,通过ABAQUS分析得到的激光定位辐照1秒时温度场分布云图以及Z轴中心截面的温度场分布云图,图中NT11表示节点温度,温度单位为℃。图6为辐照过程中最高温度与最低温度随辐照时间的变化关系曲线。

图4 1 s时激光定位辐照温度场分布云图

图5 1 s时Z轴中心截面的温度场分布云图

图6 最高温度与最低温度随辐照时间变化曲线

根据图4~图6可知,辐照过程中热量随时间的增加向深度方向不断传导,ABS线材表面与内部温度差加大。但是随着时间在不断增加,其温度场分布变化速率逐渐变小,这是因为在功率密度相同的条件下,激光作用时间较短使得ABS线材表面吸收的能量在较短时间内向内部传导的距离不大,而表面薄层温度上升很快,致使表面薄层区域的温度场均匀分布,从而形成了一个薄的均匀温度场分布层。而时间的不断增加导致激光能量密度增大,ABS线材表面吸收能量后,温度向内部传导增加,使得表面温度与内部温度的差值变大,温度场分布趋于缓慢,表层温度场的升高趋于饱和。

4 实验研究

实验材料为FDM 3D打印常用的黑色ABS线材,其直径规格为1.75 mm,实验设备为北京宏蓝光电的VCL-808 nmM2-50W光纤输出半导体激光器,激光器参数:输出功率0~50 W可调节,波长808 nm,光斑半径10 mm。对比其它激光器,光纤输出半导体激光器的结构紧凑、使用方便,且具有更高的光电转换效率、更低的功耗,其柔性的激光输出方式,让系统设备之间的集成变得更加方便。

采用普瑞赛司仪器有限公司的光学显微镜观测被辐照区截面形貌特征。实验条件:功率为4.8 W的半导体激光定位辐照ABS线材0.5 s。图7a是通过光学显微镜观测到的辐照区中心截面形貌特征,图7b为仿真模拟图,图7b中黑色部分是温度大于90℃的区域,此温度区间内ABS线材发生玻璃态的转变。通过图7a、图7b的对比发现,实验观测结果与仿真结果较为相似,验证了ABAQUS仿真结果的可靠性。

图7 实验观测与仿真结果对比

图8中对激光辐照中心截面的形貌进行了数值测量,实验条件是:功率为4.8 W的半导体激光定位辐照ABS线材1 s。图中黑色区域可以近似看作热影响区,通过光学显微镜自带的测量功能观测到的结果约为0.56 mm,此观测结果数值与理论计算所得的图3结果基本符合。

图8 激光辐照中心截面热影响深度测量

5 结论

(1)由理论推导出半导体激光参数对塑料温度变化影响的关系表达式,得到激光辐照作用下塑料玻璃态和黏流态转变的激光参数阈值,为半导体激光加热塑料的激光参数选择提供理论依据。

(2)半导体激光功率密度较小且辐照塑料时间较长时,选择合适的激光参数能够使其达到整体热穿透的效果,为半导体激光辅助FDM 3D打印的方案提供理论依据。

(3)通过ABAQUS温度场仿真与实验结合的方法,双重验证了所建理论模型的合理性及数值计算的准确性,为激光辐照塑料热作用理论的研究提供参考。