湿法研磨结合喷雾干燥制备苦荞麸皮超微粉工艺优化

许青莲, 王 丽, 吴 林, 张 萍, 周光朝, 吕光远, 邢亚阁

(西华大学食品与生物工程学院1,成都 610039) (环太生物科技股份有限公司2,成都 610225)

苦荞麸是苦荞粉加工中得到的副产物,主要由苦荞籽粒的皮层和糊粉层组成,由于制粉工艺的限制,麸皮中还含有一定量的外壳、胚乳和胚,因而苦荞麸比苦荞全粉更有营养,其中的生物类黄酮、脂肪、膳食纤维、蛋白质、维生素、矿物质的含量远远超过苦荞粉[1]。苦荞中黄酮类化合物含量约是甜荞黄酮含量的30倍,并明显高于其他谷物或果蔬,且主要分布在苦荞麸皮部位[2-6]。苦荞麸皮黄酮类化合物主要组成为芦丁、槲皮素、异槲皮素、儿茶素等[7-9]。包塔娜等[10]在苦荞麸皮浸膏中首次分离鉴定出β-谷甾醇、过氧化麦角甾醇、大黄素、胡萝卜甙、山奈酚、异山奈酚。因此苦荞麸皮作为食品加工原料,具有优良的开发潜力。目前由于其口感粗糙,苦涩,消化率低,常常被当作饲料或废料丢弃,致使苦荞麸皮中的一些生物活性物质没有被很好的开发和利用[11]。

超微粉碎技术是借助机械设备,将物料颗粒快速粉碎至微米级的过程,是食品加工过程中物料前处理的关键技术[12]。超微粉具有多种优于块状或粒状物料的理化性质,如良好的流动性、吸附性及化学活性,营养成分更易溶出并保持其生物活性等。同时,可使其在机体内的生物效价得到提高,在农业、医药、食品、化妆品、及航空航天等多种领域得到广泛应用[13-15]。许青莲等[16]研究表明采用湿法研磨工艺制备的苦荞超微粉粒径达到5.39 μm,超微粉粗蛋白、总酚、总黄酮含量显著增加,持水力及持油力最好。喷雾干燥是指用雾化器把料液分散成雾状液滴,同时在热风中干燥,最终获得粉状或颗粒状成品的过程,具有干燥速度快,干燥产品品质好,工艺简单,控制方便,适用于大规模生产等优点,但也存在能耗大,干燥器内壁易粘附产品,清洗难度大等问题[17]。

本研究采用湿法研磨工艺结合喷雾干燥制备苦荞麸皮超微粉,以总黄酮含量为评价指标,通过单因素和正交实验优化麸皮粉湿法研磨的工艺参数;再以集粉率为评价指标,通过单因素实验和响应面实验优化麸皮粉喷雾干燥的工艺参数,最终确定苦荞麸皮超微粉最佳生产工艺,为苦荞麸皮粉作为食品原料开发新产品提供参考。

1 材料与方法

1.1 材料与设备

苦荞麸皮粉(川荞2号)芦丁标准品,HPLC ≥ 98%,其他试剂均为分析纯。

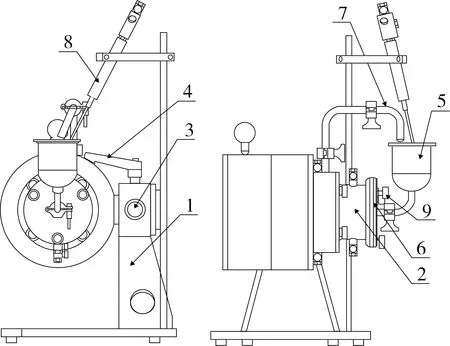

主要仪器设备:SNM03型湿法研磨机(见图1),SD-1000型实验室喷雾干燥机,SpectraMax-i3x型酶标仪,ZN-200A型高速中药粉碎机。

1—机架;2—研磨筒;3—定位销;4—手柄;5—循环筒;6—容器盖;7—出料管;8—搅拌器;9—通气塞图1 湿法研磨机

1.2 方法

1.2.1 工艺流程

原料→干燥→粉碎→湿法研磨→调配→喷雾干燥

1.2.2 操作要点

原料选择:选择无异味、无霉变、无异物、优质的苦荞麸皮粉为实验原料。

干燥:40 ℃下干燥麸皮粉1.0 h。

粉碎:用高速万能粉碎机粉碎至过100目筛。

湿法研磨:将麸皮粉加水配制成悬浮液,并搅拌均匀,调节研磨工艺参数(研磨转速、研磨时间和料液比)对混匀后的麸皮悬浮液进行湿法研磨。

调配:研磨后的料液加水配制成一定质量浓度的麸皮料液,并混合均匀。

喷雾干燥:调节喷雾干燥工艺参数(进口温度、进风量、料液浓度和进样流量),对调配后的料液进行喷雾干燥,得到的超微粉储存于干燥、阴凉的环境中。

1.2.3 超微粉碎工艺优化

1.2.3.1 单因素实验设计

将调配好的苦荞麸皮混合液进行湿法研磨,以研磨转速(2 000、2 200、2 400、2 600、2 800 r/min)、研磨时间(0.5、1.0、1.5、2.0、2.5 h)、料液比(1∶7、1∶10、1∶13、1∶6、1∶19 g/mL)进行单因素实验,以总黄酮含量为评价指标确定各因素最优条件。

1.2.3.2 正交实验设计

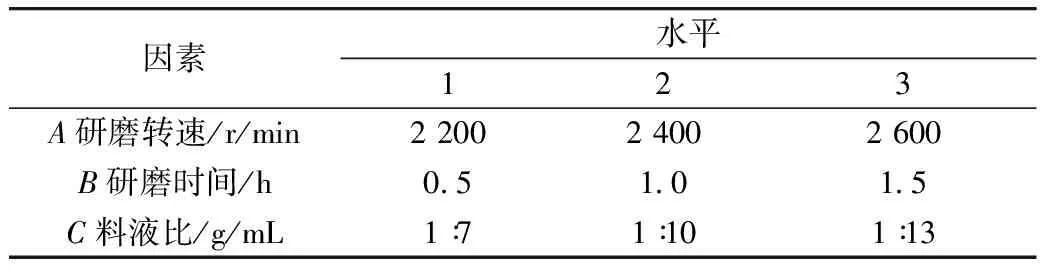

以研磨转速、研磨时间和料液比进行3因素3水平正交实验,见表1,对湿法研磨工艺参数进行优化,以总黄酮含量为评价指标,确定最优的研磨工艺参数。

表1 因素水平表

1.2.4 喷雾干燥工艺优化

1.2.4.1 单因素实验设计

将纳米湿法研磨最佳工艺条件制备的苦荞麸皮料液进行喷雾干燥,以集粉率为评价指标,按照表2进行单因素实验,考察进口温度、进风量、料液浓度(即固形物质量分数,以苦荞麸皮粉的质量分数计)和进样流量对麸皮粉喷雾干燥效果的影响。

表2 喷雾干燥单因素实验

1.2.4.2 响应面实验设计

以进口温度、进风量、料液浓度和进样流量为考察因素,以集粉率为评价指标,对喷雾干燥工艺参数进行响应面优化实验,确定最佳的喷雾干燥工艺参数。

1.2.5 指标测定方法

1.2.5.1 提取液制备

参考王艺静[18]的方法制备麸皮提取液。称取样品0.5 g,加入15 mL 70%甲醇溶液,于70 ℃下水浴4 h,并每30 min振摇1次,然后趁热过滤于25 mL容量瓶中,再用70%甲醇溶液清洗滤纸和残渣,合并滤液,冷却至室温后用甲醇溶液定容,摇匀后得待测液,于4 ℃保存,于2 d内进行测定。

1.2.5.2 标准曲线的制备及总黄酮含量测定

参考Li等[19]和Chang等[20]的方法并略作修改。准确取1.0 mL提取液置于l0 mL容量瓶中,三氯化铝溶液(0.1 mol/L)2 mL、乙酸钾溶液(1 mol/L)3 mL,用70%甲醇溶液定容至刻度,摇匀,室温下放置30 min,于波长420 nm处测定吸光度值。以芦丁为标品作标准曲线,样品中的总黄酮含量(g/100 g DW)以芦丁计。吸光度(Y)与芦丁浓度(X)的标准曲线为:Y=3.957X+0.000 6,R2=0.999 6,线性范围0.00~0.20 mg。

1.2.5.3 集粉率测定

精确称取一定质量的料液(W1),于105 ℃烘干至恒重(W2),总固形物质量分数X1和集粉率的计算公式为:

(1)

(2)

式中:W1为烘干前料液质量/g;W2为烘干后料液质量/g;W为收集到的麸皮粉质量/g;X为麸皮粉的含水率/%;W0为喷雾干燥料液的质量/g。

1.2.6 微观形态观察

样品制备:对照组所用样品为平均粒径为26.68 μm、总黄酮含量为4.93 g/100 g的苦荞麸皮粉。将对照用苦荞粉于40 ℃下热风干燥1 h,用高速万能粉碎机粉碎5 min,得到剪切微粉,加水调制为10%的混合液,湿法研磨机转速2 600 r/min,研磨1 h。采用喷雾干燥制粉,进口温度164 ℃,料液浓度5.85%,清洗间隔为10 min、风速0.43 m3/min、进样流量620 mL/h,压力0.18 MPa,将制得的微粉(平均粒径约为1.644 μm)置于阴凉干燥的密闭环境中保存备用。

采用JSM-7500F场发射扫描电镜(SEM)观察苦荞麸皮粉的形态。参考Li等[21]的方法,取适量样品均匀分布于导电胶上,首先进行喷金处理,再放入电镜载物台上于15.00 kV操作电压下观察样品的形态,选择清晰典型颗粒拍照。

1.3 数据处理

数据统计与作图分别采用Excel 2010、SPSS 20.0和Origin 8.5。所有样品重复3次,结果以平均值±标准差表示,数据进行ANOVA-Dunken显著性差异分析。利用Design-Expert 8.0 软件进行响应面设计和分析,对实验数据进行显著性分析,建立回归方程,做出响应曲面,同时对2种因素之间的相互作用进行直观分析,确定苦荞麸皮粉喷雾干燥的最佳工艺。

2 结果与分析

2.1 超微粉碎单因素实验

湿法研磨单因素实验结果如图2所示,最佳研磨工艺为:研磨转速2 400 r/min、研磨时间1.0 h,料液比1∶13时,麸皮粉中总黄酮含量达到最大值分别为5.89、6.06、5.98 g/100 g,均呈现先增后减的变化趋势。造成这种现象的原因可能是在达到总黄酮峰值之前,粉体粒径不断减小,芦丁得到充分的释放,因为其难溶于冷水造成芦丁含量不断聚集逐渐达到最大值。但各因素条件逐渐增大后,麸皮粉中的芦丁降解酶逐渐水解芦丁成槲皮素和芸香糖,从而导致总黄酮含量减少。顾继娟[22]在研究苦荞籽粒芦丁降解酶的纯化及其酶学性质研究中指出当温度在20~70 ℃之间时,芦丁降解酶皆有活性,50 ℃时活性最高。纳米研磨的时候,体系温度达到30~40 ℃时就相对恒定了,所以当芦丁降解酶活性逐渐增强的过程中造成芦丁含量先增加后减少的变化趋势。

图2 湿法研磨单因素实验

2.2 超微粉碎正交实验结果与分析

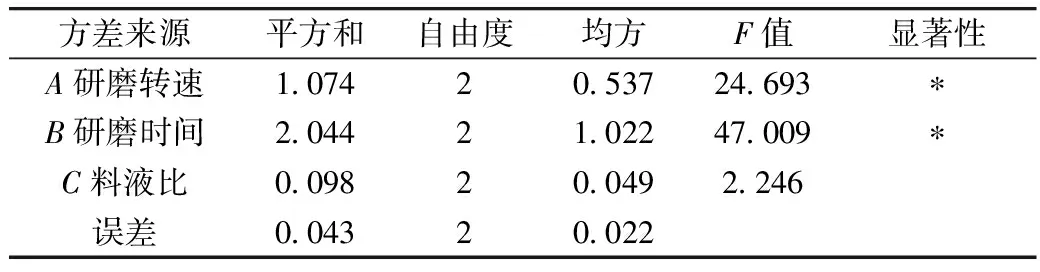

用研磨转速、研磨时间和料液比进行3因素3水平正交实验对研磨工艺参数进行优化,如表3所示。

表3中极差分析结果表明,影响麸皮粉总黄酮含量的主次因素分别为研磨时间(B)>研磨转速(A)>料液比(C),湿法研磨的最优组为A3B2C2,该结果不在正交表中,故对其进行验证。即在研磨转速2 600 r/min,研磨时间1 h,料液比1∶10条件得到的麸皮粉总黄酮含量为8.33 g/100 g。空白列的极差都是最小的,说明实验的可靠性较好。结合表4方差分析表可知,研磨时间和研磨转速对麸皮粉总黄酮含量的影响显著(P<0.05),而料液比对麸皮粉总黄酮含量的影响不显著(P>0.05)。考虑到直观分析中在研磨工艺组合A3B2C1条件下总黄酮得率最高为8.55 g/100 g,故选择A3B2C1作为最优研磨工艺。肖诗明等[23]研究了苦荞麦麸皮中黄酮的水浸提工艺条件,得出水的用量对浸提效果影响最大,而浸提时间影响最小,与本研究结果不一致,分析原因一方面浸提条件不同,肖诗明等[24]的研究中采用的静提法,此研究中采用的是研磨的方法,另一方面肖诗明等[24]的研究中浸提温度均高于50 ℃,此研究中研磨体系温度恒定时不超过40 ℃,这些因素交互一起造成结果的不同。

表3 湿法研磨正交实验结果

表4 方差分析表

2.3 喷雾干燥单因素实验

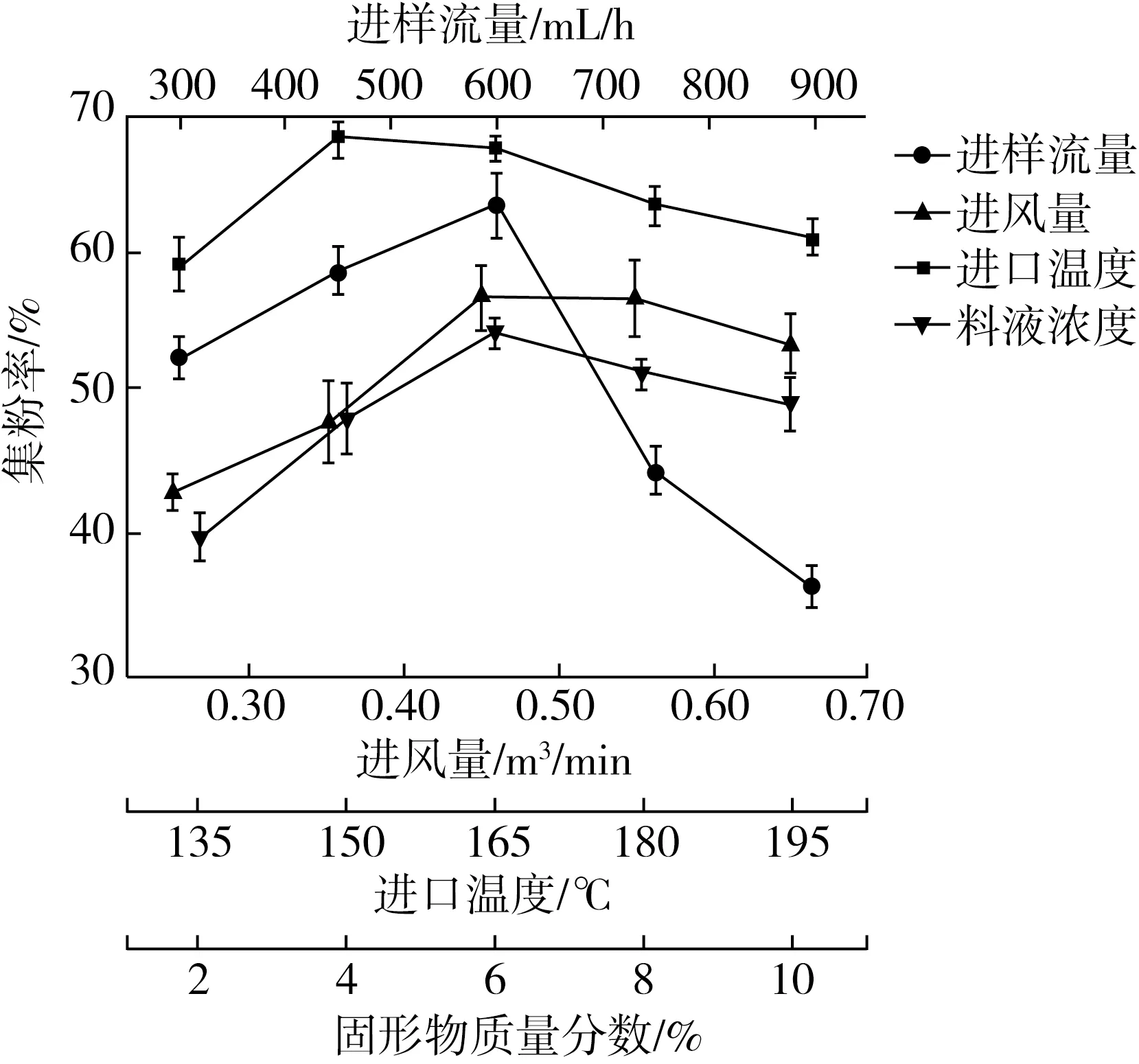

2.3.1 进口温度对集粉率的影响

由图1可知,随着进口温度的上升,麸皮粉的集粉率呈现出先上升后下降的现象。进口温度较低时,物料在喷雾过程中没有充分干燥,黏壁现象严重,当进口温度在150~165 ℃时,物料在喷雾过程中充分干燥,集粉率显著升高;随着进口温度继续升高,会产生热熔挂壁现象而造成集粉率下降。朱芸[24]应用喷雾干燥制备麦胚粉,随着进风温度的上升,麦胚粉得率呈现先上升再下降的趋势,分析得出进口温度太低不利于水分蒸发,温度太高产品黏壁现象严重而影响得率,同时体系中包埋的油脂易暴露氧化导致物料黏性增加而降低品质。综合考虑,选择150、165、180 ℃3个水平的进口温度进行下一步响应面实验。

2.3.2 进风量对集粉率的影响

由图3可知,随着进风量的增加,麸皮粉的集粉率先上升后下降,当进风量在0.45 m3/min时,集粉率最高为57.01%。当风速较小时,物料不能充分干燥,黏壁严重导致集粉率下降,风速太大,样品可能直接黏附在蒸发瓶内壁上,也可能随气流从排气管排出,造成集粉率下降。于倩楠[25]在研究山药粉喷雾干燥工艺时,也得出相似的结论。因此,当进风量控制为0.35~0.55 m3/min时,集粉率明显高于其他处理组。

2.3.3 料液浓度对集粉率的影响

料液浓度对集粉率的影响如图3所示,随着料液浓度的增加,麸皮粉的集粉率先上升后下降。当可溶性固形物质量分数小于6%时,由于料液浓度较低,料液水分含量较大,干燥过程中需要大量的蒸发热,物料易粘在干燥室内壁而导致集粉率较低;随着料液浓度的增加,水分含量减少,黏壁状况得到改善,集粉率逐渐上升;但固形物质量分数大于8%时,液料黏度增大,导致雾化不均匀,挂壁现象严重,集粉率下降。刘超等[26]在研究杏粉喷雾干燥工艺时发现,随着杏浆可溶性固形物含量的升高,集粉率逐渐增加,当可溶性固形物质量分数超过11%时,集粉率反而下降。分析原因随着料液浓度的增加,物料黏度也随之增加,在蠕动泵转速一定的情况下,进料量会降低进而影响集粉率。实验结果表明,固形物质量分数应控制在4%~8%的范围内。

图3 喷雾干燥单因素实验

2.3.4 进样流量对集粉率的影响

由图3可知,随着进料流量的增大,集粉率呈先增大后减小的趋势。当进样流量较小时,液滴直径较小,热蒸发率较大,液滴表面迅速形成硬壳,粉体内部水分向表层的扩散阻力增大[27]。当进料流量达到600 mL/h时,集粉率达到最大值为67.57%;随着进样流量继续增大,液滴直径变大,热蒸发率较小,液滴无法得到充分干燥,使麸皮粉集粉率减小。这也可能因为进样流量过低时,单位物料受热过大从而导致热熔性粘壁;进料量过高时,水分蒸发过慢,难以完全雾化而发生粘壁现象。这与海金萍等[28]的研究结论一致。

2.4 喷雾干燥响应面优化实验结果与分析

2.4.1 响应面分析

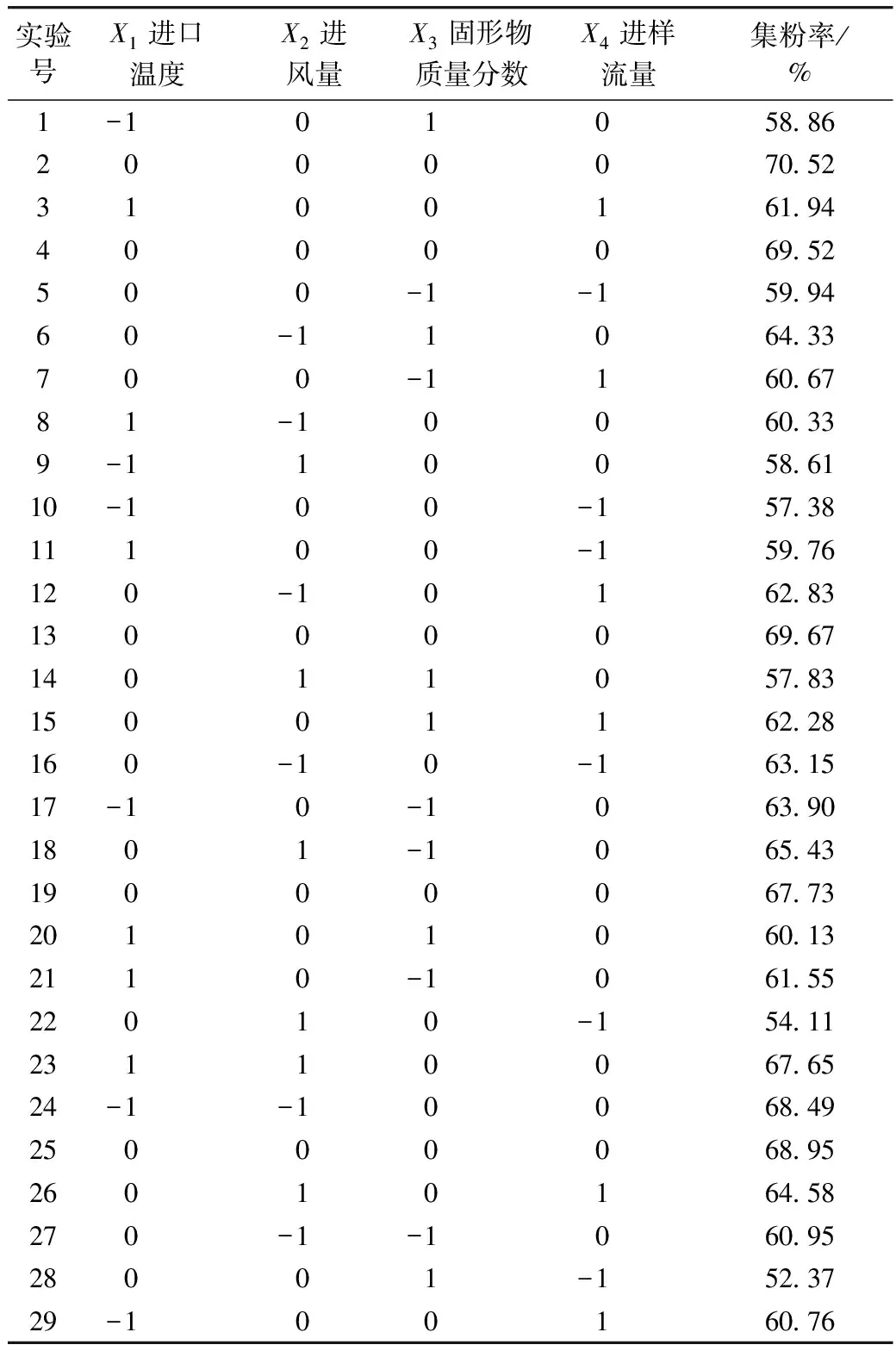

以进口温度、进风量、料液浓度和进样流量为考察因素,以集粉率为评价指标,进行Box-Behnken响应面优化实验,实验设计及结果分别见表5和表6。

表5 响应面实验设计分析水平表

表6 响应面实验设计及结果

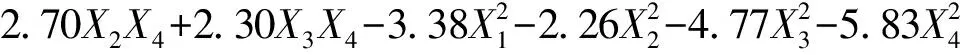

利用Design Expert 8.0.6 数据分析软件对表6中的结果进行响应面分析,得到关于苦荞麸皮喷雾干燥集粉率(Y)对进口温度(X1)、进风量(X2)、料液浓度(X3)和进样流量(X4)的二次多项回归方程:

由表7中的系数显著性检验分析可知:进风量X2、料液浓度X3和进样流量X4对苦荞麸皮粉的集粉率影响极显著(P<0.01),进口温度X1对集粉率影响不显著(P>0.05),4个因素对麸皮粉集粉率的影响程度为:进样流量>料液浓度>进风量>进口温度。由模型系数显著性检验分析可知,各因素间的交互作用对苦荞麸皮粉集粉率的影响极显著(P<0.01)。

表7 实验结果方差分析表

2.4.2 最佳工艺参数

利用Design Expert 8.0.6进一步分析确定苦荞麸皮粉喷雾干燥的最佳工艺参数:进口温度163.68 ℃、进风量0.43 m3/min、料液浓度5.86%和进样流量620.42 mL/h。集粉率的预测值分别为69.55%。采用优化后的喷雾干燥工艺进行验证实验,考虑到实际操作可行性,调整最佳工艺参数,即进口温度164 ℃、进风量0.43 m3/min、料液浓度5.85%和进样流量620 mL/h。此条件下测得实际集粉率为68.72%。预测值和实际值标准偏差为1.21%,表明预测模型可行。由此,采用响应面法对苦荞麸皮粉喷雾干燥工艺参数进行优化得出的结果准确可靠。

2.4.3 微观形态分析

粗粉和超微粉扫描电镜形态如图4,分别放大500倍和5 000倍。由图4a可以看出,麸皮粗粉粒径较大,呈现出不规则空间结构,淀粉及其它颗粒被紧密包裹其中,图4b可以看出这种空间结构边缘较光滑,结构饱满,易发生聚集。湿法研磨组样品呈较小的颗粒,平均粒径显著变小,见图4c,紧密的空间结构遭到破坏,淀粉、蛋白质、脂肪等小颗粒被释放出来,并且小颗粒出现坍塌、凹陷,或是被层层剥离,细胞壁受到严重破坏,也有出现小颗粒粘附在大颗粒表面团聚的现象,见图4d。这同文献[29-31]的研究一致,说明湿法研磨工艺对苦荞粉组织结构及细胞壁的破坏程度更强,进而影响粉体的各种物化性质。

图4 微观形态图

3 结论

湿法研磨结合喷雾干燥工艺制备苦荞超微粉,分别以总黄酮含量和集粉率为考察指标得到最优研磨工艺为研磨转速2 600 r/min,研磨时间1.0 h,料液比1∶7(g/mL),此工艺条件下总黄酮的含量为8.55 g/100 g,较对照组总黄酮含量有显著增加。喷雾干燥最优条件为进口温度164 ℃、进风量0.43 m3/min、固形物质量分数5.85%,进样流量620 mL/h,此条件下集粉率达到68.72%。最优制备工艺条件下制备的超微粉粒径小至1~2 μm,微观形态发生明显改变,组织结构及细胞壁收到一定程度的破坏。微观形态的改变将影响到粉体的各种物化性质。