辽宁灌区渠道衬砌设计中土壤固化剂的优化配比试验

张 鹏

(朝阳县凌河保护区管理局,辽宁 朝阳 122629)

目前,大型灌区节水改造主要针对其渠道衬砌进行工程治理,国内常用灰土、水泥土、混凝土作为渠道衬砌的主要加固材材,其中混凝土材料防渗性能较高、不易冲刷且具有较强的耐久性,同时混凝土材料在不同环境下均具有较好的适应性,在国内灌区改造设计中得到广泛应用[1- 5]。但混凝土防渗材料在北方寒冷地区防冻性能不高,且施工和维修造价较高,使得其维修养护难度大,尤其是对于一些砂石料较为缺少的区域,如何降低灌区衬砌的防渗工程造价一直是研究关注的热点和难点[6]。从20世纪80年代开始,土壤固化剂就一直致力于解决北方地区灌区衬砌加固抗冻性能的问题,一些研究成果也表明土壤固化剂可以就地取材,通过将渠道内的原状土和固化剂进行配比搅拌混合均匀后形成强度较高的胶凝材料,其抗压和抗折强度经过现场验证可以满足SL 18—2004《渠道防渗工程技术规范》中的指标要求。通过不同区域土壤固化剂的抗压、抗折、抗冻效果进行分析,其土壤固化剂掺量和水灰比的配比方案的好坏对于其设计质量的高低影响明显,为此本文结合室内试验测试方法,对不同配比方案下的土壤固化剂的抗压、抗折及抗冻性能进行测定,优选其配比方案并与常用几种固化剂进行造价对比。成果对于东北地区灌区节水改造设计具有重要参考价值。

1 土壤固化剂的机理

在常温条件下将粘土矿物与土壤表层颗粒进行直接胶结形成具有胶凝物质的硬化剂成为土壤固化剂,现将其主要固化机理介绍如下。

(1)土体在成型压力作用下经过固化剂处理后,土体颗粒周围紧密接触在一起,在土壤固化剂的作用下生成水化硅酸钙,在粘土的表层形成凝结硬化壳,颗粒内部渗入不同方式的固化剂激活组分,水铝、水硅盐酸等胶凝材料在物理化学作用下与粘土矿物结合,在粘土表面产生不可逆凝结固化,增加粘土固化的稳定性和耐久性。

(2)粘土内部空穴进入极性水分子和OH-离子,使得土体表面颗粒分散,这些分散的颗粒增强了粘土颗粒表面的负电荷电位,土体中的凝聚能力被固化剂中的某种成分所替换形成胶体结构,使得颗粒的粘聚力降低,增加土壤颗粒的电解质浓度,减薄胶粒双层厚度,颗粒的凝聚作用增强。

(3)联结疏松土体结构,主要靠胶结物表层与固化剂矿物进行相互联结,在硅酸盐自身层状建立空间网状结构,主要粘土矿化及水化反应生产物均具胶结作用,能够将土壤分散颗粒进行牢固的胶结,网状结构可以得到加固和增强,使其成为一个强度较高的土体结构。

2 土壤固化剂主要性能指标

2.1 抗压强度

在28d自然条件下进行固化标准试块的抗压强度测定,在不同固化剂掺入量情况下,采用HY固化剂和粘土或混合土进行7.25~12.23MPa抗压强度的指标测定。

2.2 渗透系数

南55型渗透仪用于在室内渗透系数的测定,同心环法用于现场渗透系数的测试,将28d自然条件下的试块掺入HY固化剂后进行固化预制,其渗透系数技术指标为不低于7×10-8cm/s。

2.3 抗冻性能

在非饱和状态下对固化土标准试块进行冻融循环试验后进行养护,冻融循环16次后进行不同配比方案下固化土抗压强度测定,其技术指标为3.65~11.20MPa,经过50次冻融循环在±20℃进行28d龄期自然条件养护环境下抗冻强度损失率的分析,其损失率技术指标在31%~33.5%之间。

2.4 干湿循环

在室内自然条件下对固化土标准试块进行28d养护后进行干湿循环试验。经过50次干湿循环后进行28d龄期自然条件养护环境下强度损失率的分析,其损失率技术指标在2.85%~4.74%之间。

3 土壤固化施工方法及技术指标

3.1 固化剂掺量选取及搅拌

(1)分析就地取材的土料特性,晾晒选取的掺量土料,其土层含水率小于15%,土料粉碎主要采用粉碎机进行,采用30mm以下筛网孔径进行过筛。

(2)固化剂型号按照土料进行选取,本试验采用的固化剂型号为As普通B型1.0级,其主要配比成分见表1。

表1 土壤固化剂掺量成分

3.2 固化剂摊铺与压实

(1)预制件的制作。将土料和固化剂掺量采用搅拌机进行混合搅拌均匀后,在预制板内铺设均匀,采用成型柜在预制砖块内进行压制,抗压、抗折、抗冻设计性能是否能满足要求的关键环节在于预制件的压实度。预制件要求固化剂与土料搅拌均匀混合后其压实度要高于95%以上,土块的容重要大于1.83g/cm3,固化剂预制件采用成型机压方式进行压实,在预制件模具内铺设搅拌混合土壤固化剂材料,进行2次压实后预制件可从模具内进行脱模处理,立放预制件且间距要高于1cm,低于2cm,运输过程中要避免预制件的损坏。

(2)压实和摊铺保护层。在清洗好的灌区衬砌地基表层将搅拌混合好的固化土料进行均匀摊铺,摊铺厚度主要为8~10cm,表面采用人工或机械方式进行平整后,铺好的土壤固化剂和土料采用小型压实机进行至少3遍以上的压实处理,压实后的土壤容重要高于1.65g/cm3。要及时养护土壤固化剂预制件并在成型后进行现场浇筑

4 土壤固化试验方案

4.1 灌区试验段

本文选取辽阳大型灌区作为试验衬砌段,该灌区在进行节水改造工程的实施,结合工程实施进行灌区输水渠道衬砌段的土壤固化试验,辽阳灌区东一支渠试验段长度为400m,固化衬砌试验主要采用预制和现浇2种方式进行试验,防渗主要采用聚苯乙烯膜,其厚度为0.3mm,固化预制板护厚度为5cm,过渡层为3cm厚度的固化泥。其主要设计断面形式为梯形断面。

4.2 试验指标观测方法

(1)冻深:每个断面采用丹尼林冻深器进行不同部位的冻深观测。

(2)冻胀量:从布设冻深观测的7个观测点位沿着横向方位进行冻胀变形监测点位布设。预制断面和现场浇筑断面的冻胀量采用相同的观测方法。

(3)渗漏量:选取试验段斗渠和农渠分别进行衬砌前后的静水试验。

(4)抗拔、抗折强度:在试验现场段分别进行7、28d自然条件养护后进行试验块采集,送到室内试验室进行受力分析,对其抗拔、抗折强度进行检测。

5 试验结果讨论

5.1 不同配比方案下土壤固化抗压、抗折强度分析

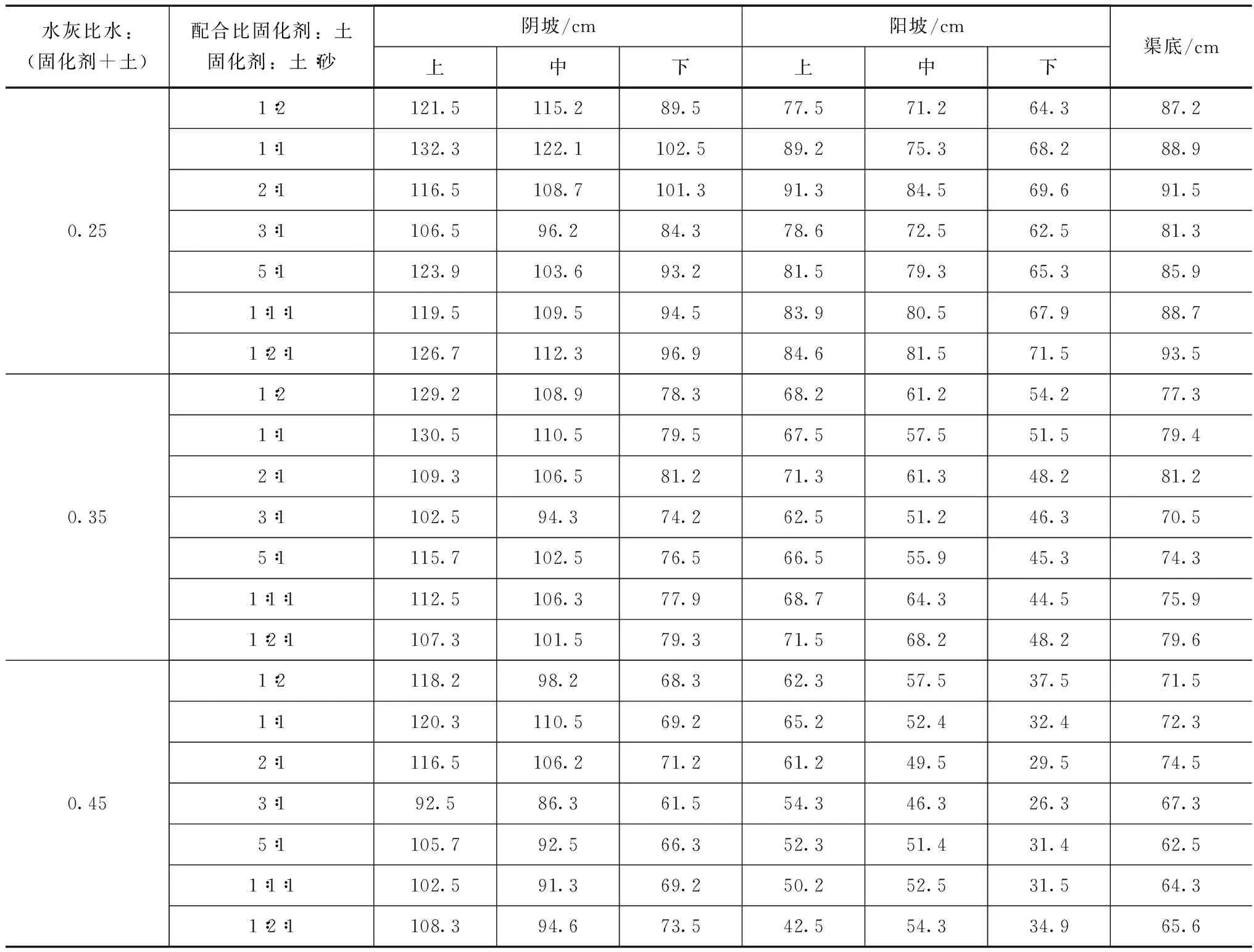

进行了21组不同水灰比及土壤固化剂配合比下试验预制衬砌土块不同养护时间下其抗拔、抗折强度的测定,试验测定结果见表2。

表2 不同配比方案下的试验土块抗拔、抗折强度分析

从试验结果可知,在相同水灰比条件下实验土块抗压、抗折强度随着掺量增加而有所提高,土壤固化作用下土块抗压、抗折强度随着养护时间的增加而有一定程度的提高。通过对21种配比方案进行试验,土壤固化作用下土块在水灰比为0.35条件下其强度明显好于水泥硬性土,配合比为3∶1时期28d的抗拔、抗折效果最优。为抗拔、抗折条件下的最优方案。渠道衬砌混凝土水泥硬化作用下其抗拔强度可达到最小抗拔强度允许值的2倍以上,在实际工程施工中,应尽量减少土壤固化剂的掺量,可以一定程度提高其抗拔、抗折得到强度。随着水灰比的增加在一定养护时间下土壤固化抗折、抗压强度有所减小,因此为了提高土壤固化剂对于灌区引水渠道衬砌抗拔、抗压效果,应尽量减小其水灰比。在相同配比方案下,固化土块的抗拔、抗折强度随着养护时间的增加而提高,但通过试验分析,一般养护时间不要超过28d,超过28d后其同一配比方案下的土壤固化抗拔、抗压强度呈下降变化。综合分析,采用土壤固化剂进行渠道衬砌防渗处理时,水灰比为0.35,土壤固化剂掺量配合比为3∶1且经过28d养护后其抗拔、抗折强度可以满足设计规范要求。

5.2 不同配比方案下土壤固化冻深分析

东北地区冬季气温寒冷,为提高灌区衬砌质量,需要对其土壤固化效果进行抗冻性能的分析,首先针对21种土壤固化配比方案进行室外最大冻深的测定,结果见表3。

表3 不同配比方案下各监测点位的最大冻深值

从各点位试验测定的最大冻深可看出,灌区渠道衬砌采用土壤固化材料进行铺设施工后,随着地基土温的变化渠道内的冻深变化规律具有相似性,但由于渠道坡向的变化其总体冻深特征有所差异,渠道边坡冻深从上到下逐步减低,最大冻土深在阴坡点位要明显高于阳坡点位。在相同水灰比条件下随着土壤固化掺量配比的加大,其各点位下的冻土深总体呈递增变化,且随着养护时间的增加,在相同水灰比和土壤固化剂配比方案下其不同点位的最大冻土深呈现递减变化,渠底的冻土深相对最低,但土壤固化掺量增加后渠道衬砌点位的最大冻土深有所减小,通过对21种配比方案的对比分析,在基于前面抗拔、抗折试验分析的基础上,综合其配比方案下抗拔、抗折强度分析,当水灰比为0.35,土壤固化剂掺量配合比为3∶1下经过28d养护后其最大冻土深可以满足设计规范要求。

5.3 不同配比方案下土壤固化冻胀量分析

在不同配比方案下各点位冻土深分析的基础上,对相同点位的经过28d养护期后的冻胀量进行分析,分析结果见表4。

表4 不同配比方案下各点位土壤固化冻胀量测定结果

从试验测定结果可看出,冻胀量最大值主要出现在渠道的下部,阴坡冻胀量最大值明显高于阳坡,一般可高出2.5cm左右。在进行现场观测试验时,各监测点位通过消融作用其土壤冻胀变形有所复位,整个衬砌坡面未出现因冻胀变形影响产生的滑坡现象。和最大冻深变化较为一致,在相同水灰比下随着土壤固化剂掺量配比增加,其不同坡向最大冻胀量变化差异也较为明显,阴坡不同点位冻胀量最大值为阳坡的1.5倍左右,随着土壤固化剂配比掺量增加其阳坡和阴坡冻胀量总体呈现递增变化,但从其配比为3∶1后其冻胀量变化程度相对较低,综合前面各点位不同配比方案下的冻深最大值变化和冻胀量变化,在土壤固化剂不同配比方案下,当水灰比为0.35,土壤固化剂掺量配合比为3∶1下经过28d养护后其最大胀量变化允许值可以满足设计规范要求。

6 经济造价效益分析

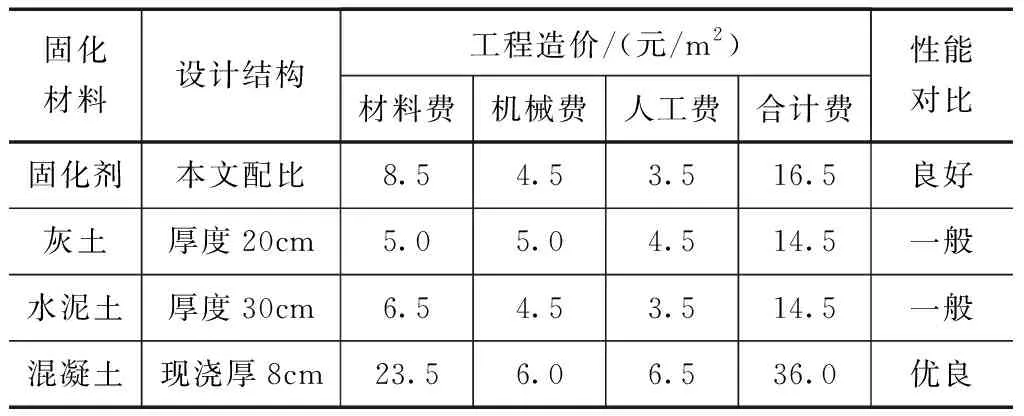

在进行土壤固化剂优化配比方案试验分析的基础上,本文针对灌区衬砌常用几种固化材料进行工程造价和性能的对比,并将工程施工过程中相同条件下的土壤固化预制板和混凝土预制板进行造价对比分析,具体结果分别见表5—6。

表5 常用固化材料造价及性能对比

表6 灌区衬砌土壤固化预制板和混凝土预制板造价对比

采用本文优化配比方案下工程造价为16.5元/m2,且具有较好的性能,虽然在抗压、抗折性能上土壤固化剂的总体性能有所欠缺,但相比于混凝土硬化下,其抗冻性能好于混凝土,其次土壤固化技术可以就地取材,每m2工程造价接近混凝土的50%左右,其次灰土和水泥土固化材料工程造价虽然相对要低于土壤固化剂和混凝土,但其固化性能相对一般。此外本文还对灌区衬砌土壤固化预制板和混凝土预制板进行造价对比,从对比结果可看出,试验渠段总长度为400m,采用预制土壤固化板每m衬砌价格为126.1元,而采用混凝土预制板进行衬砌其每m的造价为240.2元,预制土壤固化板每m造价是预制混凝土板每延米造价的64.5%左右,相比可投资节省比例可为35.5%,灌区渠道防渗采用土壤固化预制板作为一项新的技术,可以在当地进行取材,大量砂石料能被有效节省,灌区渠道衬砌投资可以得到较大程度的下降。

7 结论

(1)在相同渠道衬砌长度下,分别采用土壤固化预制板和混凝土预制板,其每m工程造价分别为126.1元和240.2元,土壤固化预制板是混凝土预制板造价的64.5%左右,同比可节省投资35.5%,作为灌区衬砌一项新的施工技术,可以节省大量砂石料且可大幅下降工程投资,在东北地区具有较好的技术推广性。

(2)在采用土壤固化预制板进行衬砌施工时,固化剂和土料搅拌混合到完成碾压铺设,要控制施工时间在6h以内,当碾压固化土料出现“起皮”、“压缩裂纹”等现象时,要在7d养护期后进行修补,修补厚度不得低于60mm。

(3)土壤固化技术由于还未有统一质量标准规范,其质量还较难控制,土壤固化剂铺设和搅拌均匀度是后期试验研究的重点。