混掺纤维对复合盐侵蚀环境下水工混凝土性能的影响

唐英权

(东莞市正源工程质量检测有限公司,广东 东莞 523012)

1 概述

我国的西北和东部沿海地区有大面积的盐渍区分布,其土壤和水体中的含盐量较高,会对水利工程结构,特别是大体积混凝土结构造成比较明显的侵蚀,不利于工程耐久性的提升[1]。而盐渍区的水利工程服役年限普遍较低,且经常需要修缮加固,造成了比较大的人力和物力浪费[2]。因此,提高水利工程结构盐类侵蚀作用下的耐久性具有十分重要的意义。

盐湖和滨海盐渍区的水体和土壤中所含的盐分是复杂的,属于十分典型的复合盐环境条件,其对水工混凝土的侵蚀作用与单一盐环境存在一定的差别[3]。从目前的研究现状来看,关于水工混凝土侵蚀作用的研究主要针对单一盐类开展,针对复合盐的研究不多。另一方面,诸多学者也在水工混凝土抗侵蚀作用方面进行了研究和探索。相关成果和工程经验显示,在水工混凝土中加入一定的纤维材料,可以显著改善水工混凝土在盐类侵蚀作用下的物理和力学性能,而此类研究主要针对单一纤维展开,针对混掺纤维的研究不多[4]。基于此,本次研究选择硫酸钠、氯化镁和氯化钠3种盐类,钢纤维和聚丙烯纤维2种常用纤维,展开复合盐侵蚀条件下混掺纤维对水工混凝土力学性能试验,以期为理论建设和工程应用提供支持和借鉴。

2 试验材料与方法

2.1 试验材料

研究中选择水工建设领域常用的C30混凝土。在混凝土制作过程中使用水泥和粉煤灰2种主要胶凝材料。其中水泥为P.O42.5普通硅酸盐水泥,粉煤灰为电厂二级粉煤灰。对试验样品进行测定,2种主要胶凝材料的物理性质和化学组成见表1—2。

表1 试验用胶凝材料物理性能

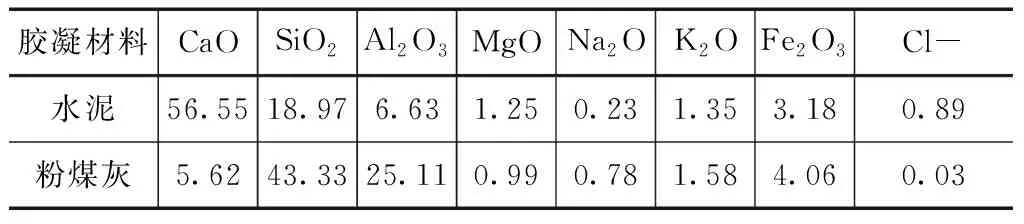

表2 胶凝材料化学组成

试验中的骨料包括粗骨料和细骨料,其中,细骨料为天然河沙,其粒径范围为0.15~4.75mm,为中砂,其堆积密度为2260kg/m3,含泥量不超过3.5%。粗骨料为人工石灰岩碎石,其堆积密度为2372kg/m3;压碎指标为6.5%。

试验用纤维为钢纤维和聚丙烯纤维。其中,钢纤维为波浪形钢纤维。长度为38mm,弹性模量为200GPa,抗拉强度为1250MPa;聚丙烯纤维抗拉强度为1550MPa,弹性模量为36GPa,密度为0.89g/cm3。

试验用水为普通自来水,试验用减水剂聚羟酸高效减水剂,其推荐掺量为0.2%。

2.2 试验方案

在试验设计过程中,按照DL/T 5330—2015《水工混凝土配合比设计规程》中的相关要求确定水工C30普通混凝土的基础配合比[5]。其中,水泥、粉煤灰、水、砂、粗骨料的每1m2用量分别为305、85、175、837、1020kg。由于聚丙烯纤维和钢纤维的密度相差较大,为保证试验结果的科学性和有效性,在试验中以体积比确定纤维的具体掺量水平[6]。为了对比单掺纤维和混掺纤维的工程效果,试验中以单掺0%、0.5%、1.0%和1.5%的掺加比例进行掺加,获得7种单掺试验方案。然后保持总掺加量为0.5%、1.0%和1.5%,设置钢纤维和聚丙烯纤维以4∶1(比例1)、2∶1(比例2)、1∶1(比例3)、1∶2(比例4)、1∶4(比例5)等5种不同的掺加比例确定15种纤维混掺方案。对上述22种试验方案进行复合盐侵蚀条件下的质量损失率、相对动弹模量以及抗压强度损失率的试验,以探讨混掺纤维对水工混凝土抗复合盐侵蚀性能的影响。

2.3 试验方法

试验中结合我国盐渍区土壤和水体中盐类分布的实际情况,选择硫酸钠、氯化镁和氯化钠等3种岩类制作复合盐溶液,3种盐类的质量分数分别为5%、5%和3.5%。为了减小酸碱度对试验结果的影响,试验期间要利用pH试纸对混合溶液的pH值进行测量,偏差较大时利用纯浓硫酸进行调整[7]。侵蚀试验采用干湿交替的方式进行,其中1个干湿试验循环浸泡15h,室温晾干1h,烘干7h,室内降温1h,共24h,试验中进行150次循环试验[8]。试验前后需要测量试件的质量、抗压强度和相对动弹模量。其中,试件质量使用天平测量;动弹模量使用非金属超声波检测仪测试;抗压强度使用全自动压力机测试。

3 试验结果与分析

3.1 质量损失率

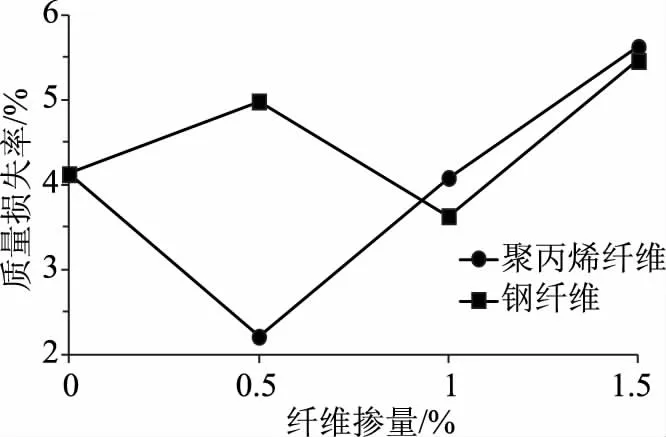

根据试验过程中各方案的质量测试数据,计算出不同试验方案的质量损失率,然后绘制出单掺和混掺纤维条件下的质量损失率变化曲线,结果如图1—2所示。由图1可见,与钢纤维相比,单掺聚丙烯纤维在降低混凝土在复合盐侵蚀条件下的质量损失率具有显著的优势,其最佳掺量为0.5%,再增加掺量质量损失率反而会明显增大。

图1 单掺方案质量损失率变化曲线

由图2可见,与单掺纤维相比,混掺纤维方案在降低复合盐侵蚀条件下水工混凝土的质量损失率方面的作用更为明显。究其原因,主要是掺入2种纤维时可以充分发挥2种纤维各自的性能优势,从而提高混凝土的密实度,有效抑制内部不同性质裂缝的发展,从而提高混凝土的抗复合盐侵蚀作用。从不同掺加比例方案的试验结果来看,在比例1、比例4和比例5条件下,试件的质量损失率随着纤维总掺量的增加呈现出波动减小的变化趋势。要获得比较良好的质量损失率控制效果,需要较大的纤维总掺量,这显然不利于工程经济性的发挥。在比例2和比例3条件下,质量损失率呈现出稳步减小的变化特点。其中,比例2要取得良好的工程效果,也需要较大的掺入量,而比例3条件下仅需要较小的掺入量即可获得明显的质量损失率控制效果。

图2 混掺方案质量损失率变化曲线

3.2 抗压强度损失率

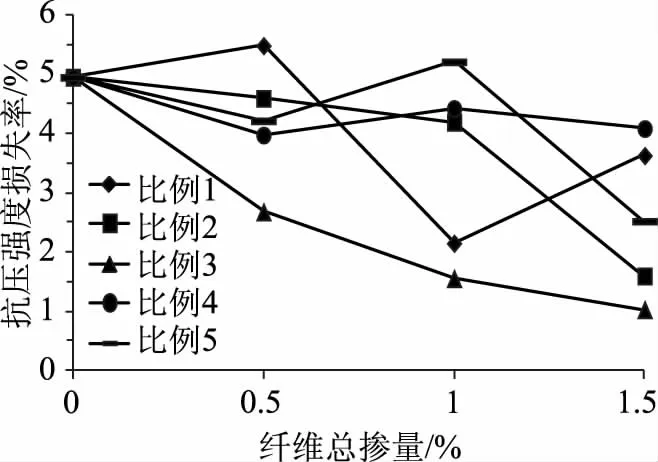

根据试验过程中各方案的抗压强度数据,计算出不同试验方案的抗压强度损失率,绘制出单掺和混掺纤维条件下的抗压强度损失率变化曲线,结果如图3—4所示。由图3和图4可以看出,抗压强度损失率和质量损失率的变化特征类似。首先,在单掺纤维条件下,聚丙烯纤维具有显著的优势,其最佳掺量为0.5%。其次,混掺纤维在降低复合盐侵蚀条件下水工混凝土的抗压强度损失率方面的作用更为明显,其原因和质量损失率类似,这里不再敷述。最后,从不同掺加比例方案对比来看,在比例1、比例4和比例5条件下,试件的抗压强度损失率随着纤维总掺量的增加呈现出波动减小的变化趋势;在比例2和比例3条件下,抗压强度损失率呈现出稳步减小的变化特点。此外,比例1、比例2、比例4和比例5方案要获得比较良好的抗压强度损失率控制效果,需要较大的纤维总掺量,而比例3条件下仅需要较小的掺入量即可获得明显的抗压强度损失率控制效果。

图3 单掺方案抗压强度损失率变化曲线

图4 混掺方案抗压强度损失率变化曲线

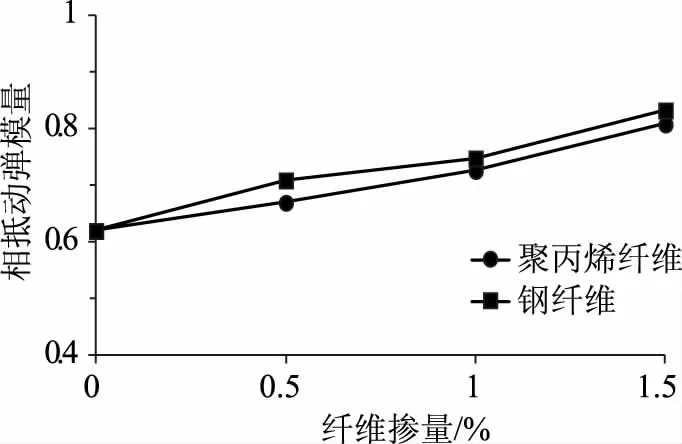

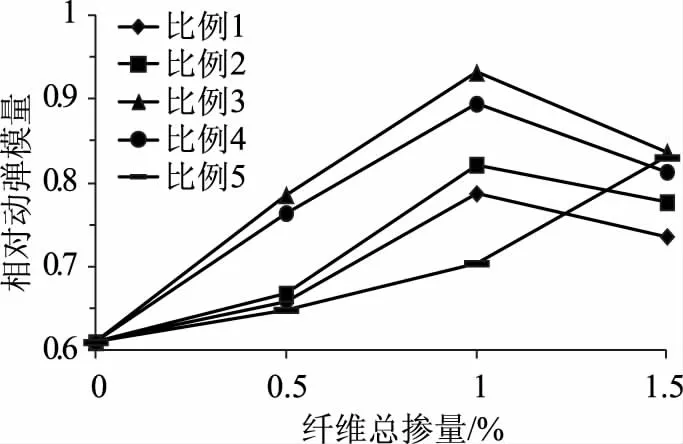

3.3 相对动弹模量

根据试验结果计算出不同方案试验结束后试件的相对动弹模量,如图5所示,在水工混凝土中掺加纤维可以显著提高其复合盐侵蚀作用下的相对动弹模量,且相对动弹模量随着2种纤维单掺掺量的增加而增大。2种纤维相比,钢纤维具有对比优势,但是优势并不明显。根据试验结果绘制出单掺和复掺纤维方案下相对动弹模量变化曲线,如图6所示,混掺纤维与单掺纤维相比,可以更有效提升复合盐侵蚀作用下水工混凝土相对动弹模量。从具体的变化趋势来看,随着总掺量的增大,除比例5外,其余各种不同掺加比例方案的相对动弹模量均呈现出先增大后减小的变化趋势。因此,大幅提高纤维掺量并不能获得更好的相对动弹模量改善效果,原因是过多的纤维掺入会影响混凝土内部的密实度以及纤维的均匀分布。从不同方案的对比来看,比例3在总掺量为1%时的相对动弹模量最大,为最优掺加比例和掺加量。

图5 单掺方案相对动弹模量变化曲线

图6 混掺方案相对动弹模量变化曲线

4 结语

在水工混凝土中掺入一定量的纤维可以有效改善混凝土的性能,具有广阔的发展前景和工程应用空间。本文以室内试验的方式,探讨了复掺聚丙烯纤维和钢纤维对复合盐侵蚀条件下水工混凝土性能的影响,结果显示复掺纤维的效果明显优于单掺纤维,并给出了最佳的复掺方案,可以给工程应用和相关理论研究提供有益的借鉴和思考。此次研究仅针对聚丙烯纤维和钢纤维展开,而目前用于水工混凝土的纤维种类较多,在今后的研究中需要针对其他纤维种类复掺方案展开更广泛的研究,以便获得更具有理论和工程实用价值的研究成果。