木工字梁组合支撑体系在垃圾综合处理设施项目中的应用*

赵 翔,唐 巍,雷富匀,梁 勇,刘 东

(华西工程科技(深圳)股份有限公司,广东 深圳 518034)

0 引言

模板支撑系统作为现浇混凝土模板工程的重要组成部分,不仅影响混凝土成型,而且与施工安全、工期进度、现场文明和总体施工成本直接相关。随着我国施工技术的进步,各类新型模板及支撑体系在建筑施工中得到广泛应用,但目前模板种类繁多,拼装工艺不尽相同,且施工成本存在较大差异。因此,根据项目建筑结构特点、工期要求等因素综合考虑,选择相应的模板支撑体系,将为项目施工带来可观的经济效益。

1 工程概况

雄安新区垃圾综合处理设施项目位于雄安新区东部,总投资约29.48亿元,项目占地约500亩(1亩≈666.7m2),总建筑面积23万m2,工程涵盖焚烧处理、厨余垃圾处理、粪便处理、污泥处理、医疗废物处理、污水处理设施以及红线外配套建设进场道路、给排水管网、发电并网等配套基础设施,预留向周边供热、供气等。地上部分主要为管理宣教区、休闲娱乐区、景观区;地下部分主要为生产区,主要由垃圾焚烧发电设施、综合固废处理设施、飞灰炉渣综合利用设施、污水处理设施、综合罐区、环卫停车库、配套基础设施等组成。

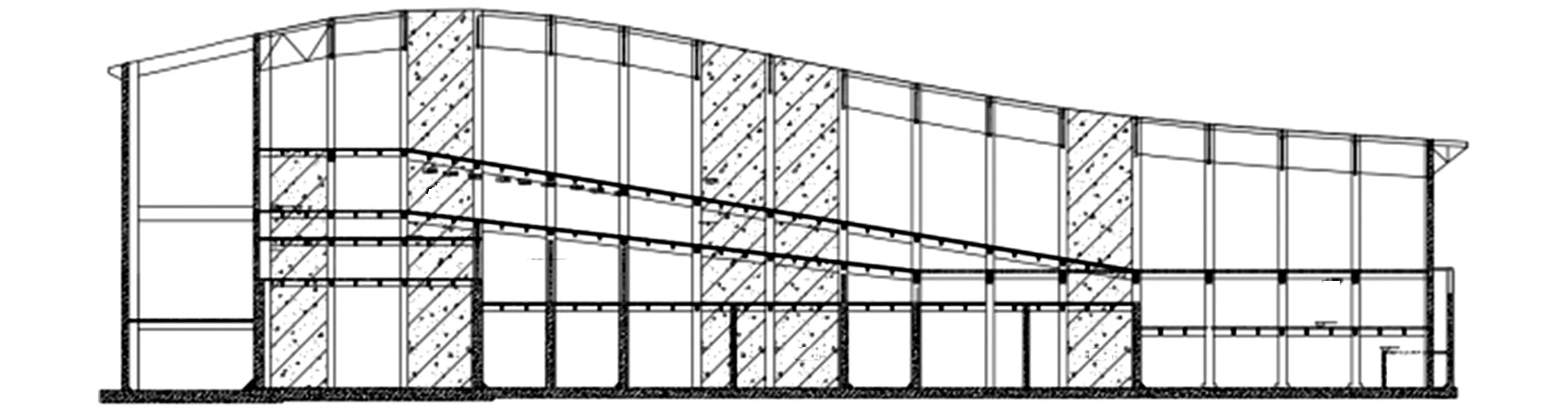

该项目是雄安新区首个垃圾综合处理项目,功能区域多,大部分区域属于高支梁板结构,建筑结构剖面如图1所示。

图1 雄安新区垃圾综合处理设施项目剖面

该项目每层结构上需安装大量大型设备,且需与主体结构施工一同安装,工期十分紧张。针对项目的结构特点、施工特点以及设备安装操作空间与工期的要求,且因结构梁板均为高支梁板,对梁板支撑体系安全稳定性要求高等因素分析,采用传统的盘扣钢管支撑体系无法满足。经过多次讨论,在项目污水处理设施区域采用木工字梁组合体系作为梁板支撑体系进行水平结构施工,编制相关专项施工方案,并通过了专家论证。

本文通过应用实践,进一步对该组合体系的组成结构及材料特性、搭设方案、搭设要求、优势及局限性等各方面进行分析。

2 木工字梁组合支撑体系

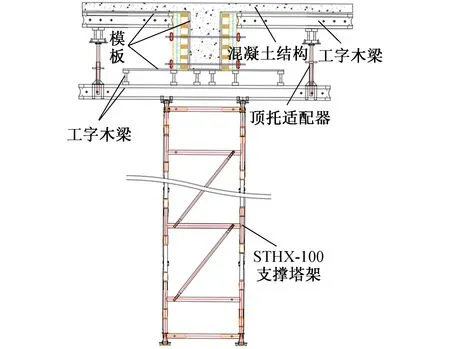

木工字梁组合支撑体系由木工字梁、模板、顶托适配器及STHX-100支撑塔架等构成,如图2所示。

图2 木工字梁组合支撑体系

2.1 木工字梁

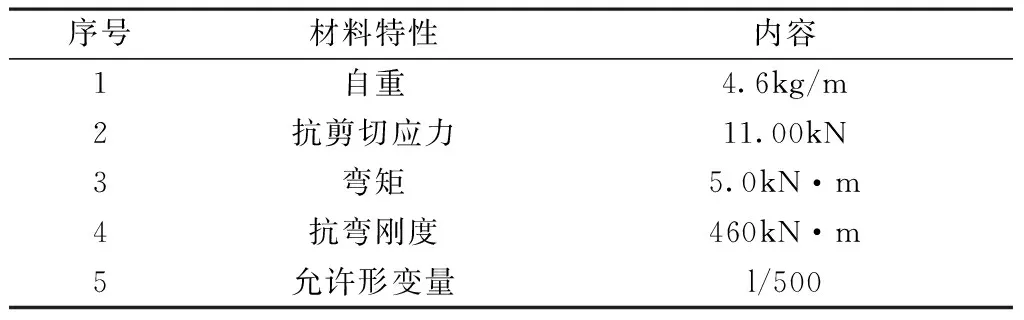

木工字梁两翼采用松木、云杉材质,经过烘干处理后其含水率<13%,消除木材内部应力,具有强度大、质量轻、直线型好、不易变形、可周转使用等特点,其材料相关特性如表1所示。

表1 木工字梁材料参数

木工字梁因截面形状及材质特性,其受力性能相较木方存在优势,与模板配合使用时对模板有一定的保护作用,能很大程度上提高模板的周转次数。因此与之配合使用的模板采用12~14mm模板就能满足一般梁板结构施工,木工字梁截面形状如图3所示。木工字梁与模板采用螺钉连接,组合成装卸式模板,在一定范围内可进行多规格拼装,整体质量轻,可提高安装效率、降低劳动强度。木工字梁作为主龙骨,支撑间距3~4.5m,次龙骨间距根据结构板的大小一般按照25~30cm布置。

图3 木工字梁截面形状

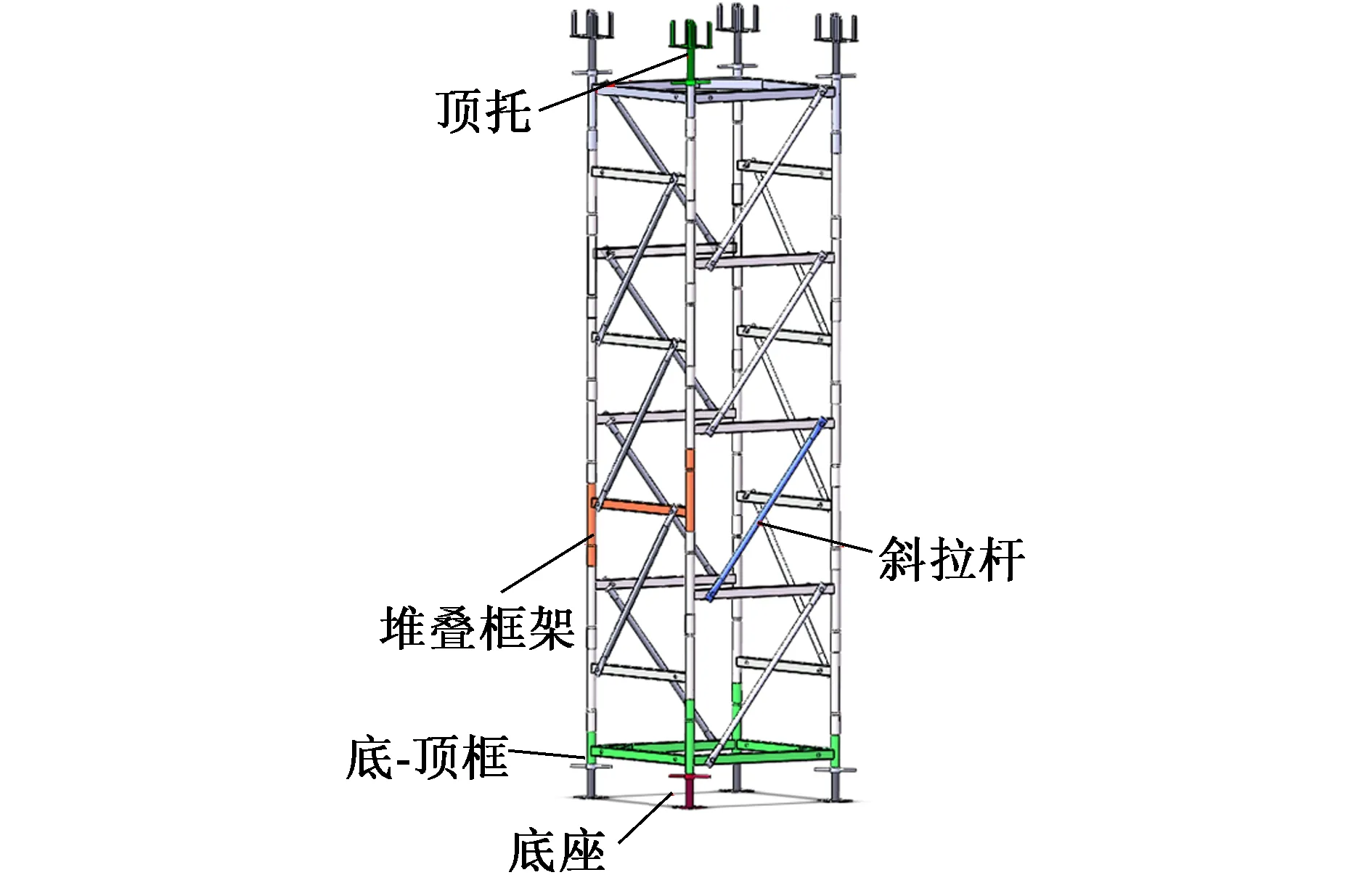

2.2 STHX-100支撑塔架

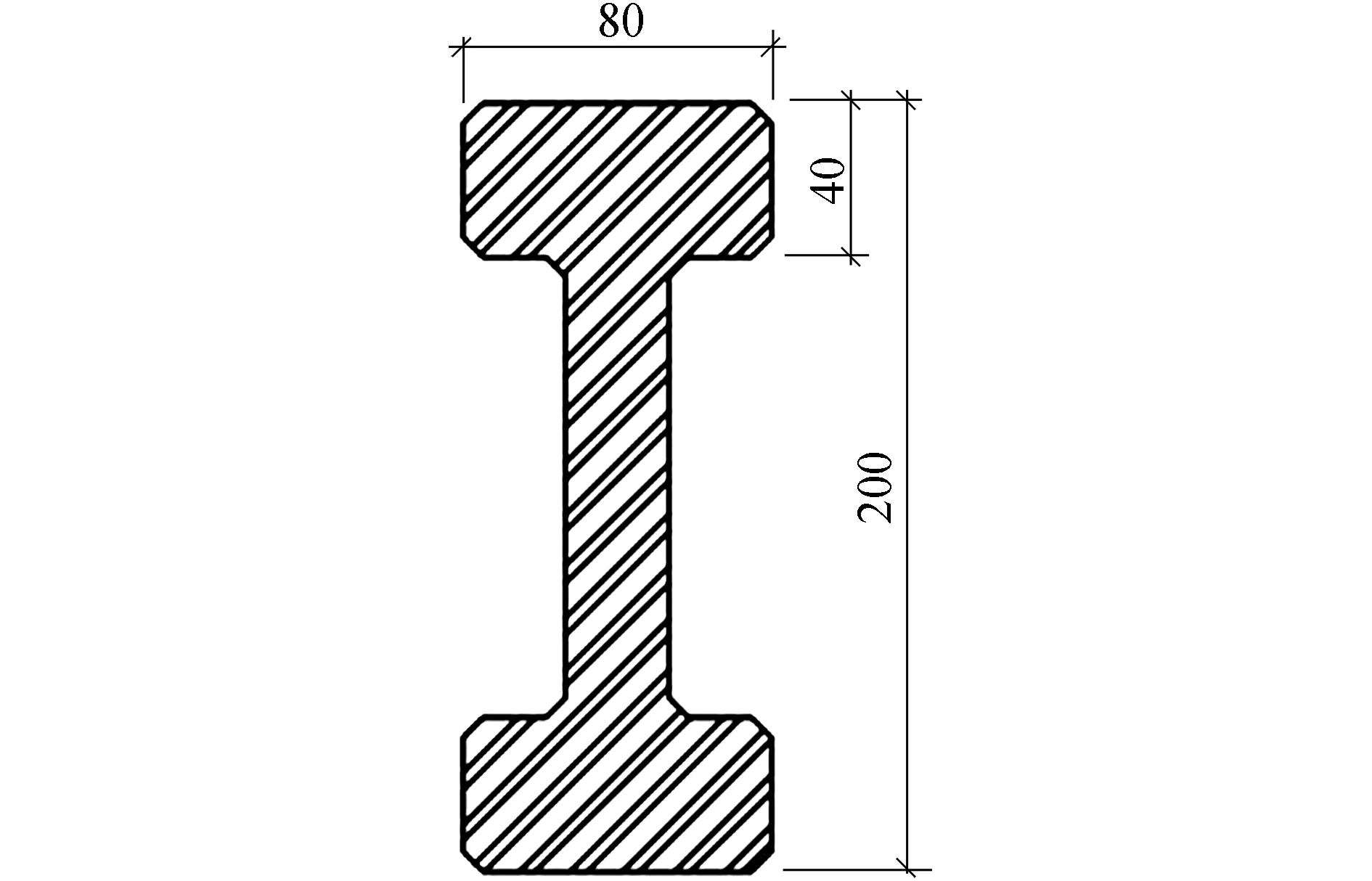

STHX-100支撑塔架是一种模块化支撑体系,单个支撑塔架的基础平面尺寸为1m×1m,主要由底座、底-顶框、堆叠框架、斜拉杆、顶托组成,如图4所示。其中底座及顶托为可调螺旋式,可根据实际高度进行微调;底-顶框为1m×1m的框架构件;堆叠框架为框架单元的基本构件,每1m高度的塔架仅需4个堆叠架体;斜拉杆起保持整体单元框架之间稳定性与安全性的作用。

图4 STHX-100支撑塔架

STHX-100支撑塔架所使用的材质为欧标S235JR。该支撑塔架具有较高的承载能力,单根支腿最大承载力为53kN。试验表明,当搭设高度为22.29m时,该支撑系统最大承载力达214kN。

STHX-100支撑塔架可通过框架单元快速、高效地搭建至所需高度,无需任何连接螺栓或其他辅件,从而减少搭设前期的准备工作以及搭设过程中不必要的耗时,在同等条件及高度下,每立方米用钢量比盘扣式支撑节省30%以上,安装效率提高2~3倍。该支撑塔架具有搭设简单、高效以及承载能力强等特点,与木工字梁形成的组合支撑体系可实现大跨度支撑间距,为管道及设备安装提供操作空间,施工现场如图5所示。

图5 施工现场

3 木工字梁组合支撑体系搭设

3.1 搭设方案

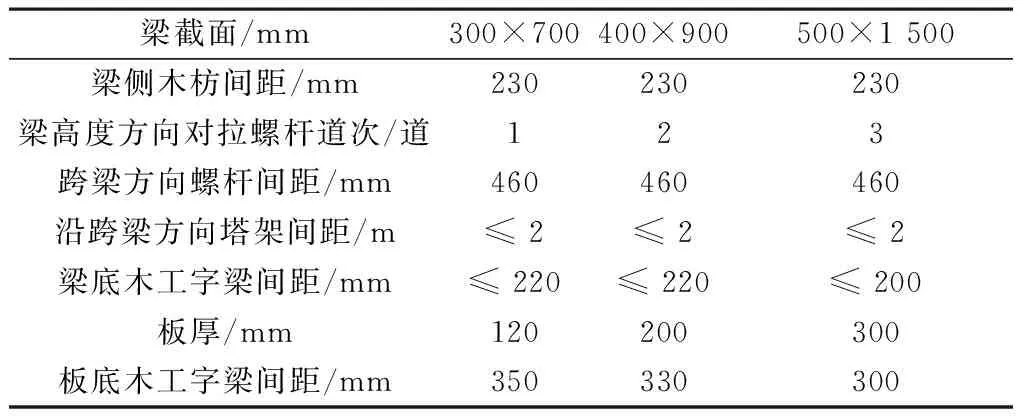

通过对项目施工图进行分析,梁截面尺寸有3种,分别为300mm×700mm,400mm×900mm,500mm×1 500mm,板厚分别为120,200,300mm,搭设方案如表2所示。

表2 不同尺寸搭设方案

3.2 搭设及施工要求

1)高支模搭设需进行定位放线,塔架平面位置必须准确,纵横方向整齐,立杆底座应准确放置在定位线上,底座轴心线应与地面垂直,保证竖向立杆的垂直度;按照底座、底-顶框、堆叠框架、斜拉杆、底-顶框、顶托的顺序配合施工进度逐层搭设;塔体间连接杆应随架体同步搭设,不得滞后安装;每搭完1个标准节架体后,应校正水平杆步距、立杆间距、立杆垂直度和水平杆水平度。并用木跳板辅助进行搭设。在模板支撑架体验收合格后,方可浇筑混凝土。搭设完成后需进行水平度检测,通过可调节底座进行调平。

2)立杆、水平杆搭设要求 安全卡扣必须插入安全卡扣纵孔内;对角线斜杆拉杆可由外向内或由内向外安装,但在低区拉杆是由内向外安装;连接架腿必须水平;在水平装配过程中,确保所有的对角支柱和杆件配套;塔架立杆要保证垂直度。

3)为保证搭设时的稳定性,架体间采用钢管扣件连接。每隔3m设1道,底部第1道离地3m,顶部不足3m时,按照实际尺寸设置。第1道与第2道之间采用斜钢管连接。支撑楼板的顶托之间需采用双向钢管扣件连接。大面积搭设塔架时,首先搭设的塔架与最后搭设的塔架,搭设高低差不应超过3m。

4)施工要求 高支模区域应先浇筑柱、墙等竖向结构混凝土,后浇筑梁、板结构混凝土。墙柱混凝土应分段浇筑,每次浇筑高度不应大于5.2m。混凝土浇筑时,确保模板支架顶层施工过程中均衡受载,尽量采用由中部向四周扩展的浇筑方式;墙、柱混凝土分层浇筑,每层浇筑厚度控制在500mm左右。梁、板混凝土应同时浇筑,浇筑方法由一端开始用“赶浆法”先浇梁,根据梁高分层浇筑成阶梯形,当达到底板位置时再与板混凝土一起浇筑,随着阶梯形不断延伸,梁板混凝土浇筑连续向前进行。严格控制实际施工荷载不超过设计荷载,对出现的超过最大荷载要有相应控制措施,钢筋等材料不能在支架上方堆放。浇筑过程中,派人检查支架和支撑情况,发现下沉、松动和变形情况及时解决。高支模支撑搭设前应按方案图进行放线,做出样板单元,经监理验收合格后方可继续搭设。搭设过程中严禁集中超负荷堆放钢筋、机械设备及其他材料,防止物体坠落及支撑系统局部坍塌。

4 木工字梁组合支撑体系优势与局限性分析

4.1 木工字梁组合支撑体系优势

1)木工字梁组合支撑体系通过本工程实践体现出该体系在应对高大支模结构、大跨度梁板、无梁板及梁板荷载≥20kN的结构有优势。

2)该支撑体系不仅满足设计要求的安全和稳定性,设备安装同主体结构同时施工、快搭快拆等要求,相对传统的钢管木方模架体系施工,可减少繁杂的模架加固措施。木工字梁相较于传统的木方施工速度快、现场施工隐患少;用钢量少、材料损耗少、工效高、现场文明施工;模板安装质量及混凝土成型质量有很大提高。

3)该支撑体系更适合竖向结构与水平结构先后施工,墙模板可以采用整体模板,塔式起重机配合安拆,速度快、效果好。

4)结构层高于6m以上时,该体系优势明显,在超高超重支模结构中具有施工简便、施工工效高、安全性高等优点,在工业建筑施工中可以为设备安装及安装机械进出提供操作空间,实现主体结构同设备管道安装同步施工,从而缩短设备安装工期。

4.2 木工字梁组合支撑体系局限性

1)木工字梁组合支撑体系在梁板跨度<3m的结构中使用时,因梁板跨度空间小,不利于木工字梁的摆放以及梁侧模加固施工,操作空间过小导致工效降低及材料浪费,不利于施工成本控制。

2)木工字梁组合支撑体系在主次梁截面尺寸变化多、型号多的结构中使用,因梁截面尺寸多导致支撑塔架存在多个标高转换,严重降低施工工效,不利于施工成本和质量控制。

3)在层高低于4.5m结构中使用,支撑体系的优势难以体现。

5 结语

木工字梁组合支撑体系在国外有较广泛应用,但国内整体大面积实施案例较少。通过本项目实践,将国外先进模架技术与国内施工工艺相融合,提升国内模架技术水平,取得了一些有益的经验,供类似工程参考。