预制装配式涵洞施工技术研究*

魏 杰,王思琦,梁 勇,冯忠居,许桂青,赵瑞欣

(1.山西昔榆高速公路有限公司,山西 晋中 030600; 2.长安大学公路学院,陕西 西安 710064)

0 引言

涵洞主要作为排水构筑物在公路、铁路、市政工程中广泛应用[1-3],当前涵洞施工方法正在由现浇向预制装配式发展,我国各省份相继开展了装配式涵洞技术的探索与研究[4-11],并取得了良好的经济和社会效益,高速公路建设技术、施工、管理3个方面的标准化生产模式已初步形成。调研已建装配式涵洞发现,其工程虽已初具规模,但技术上仍存在一些不足[12-15]。

为进一步丰富和拓展装配式涵洞技术,依托昔榆高速公路装配式涵洞工程开展研究,重点分析装配式涵洞施工工艺与质量控制技术,为推广装配式涵洞的标准化施工提供参考和借鉴。

1 工程概况

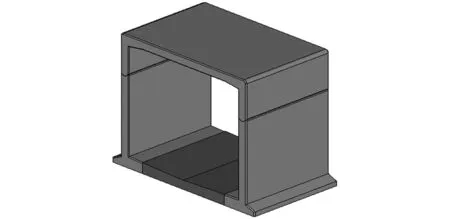

山西省昔阳(晋冀界)至榆次高速公路主线涵洞共设置装配式钢筋混凝土箱型涵洞6处,跨径和净高均为4m。预制构件分为标准节和非标准节,标准节为3m/节,非标准节为1m/节。每节预制涵洞由3部分组成,分别为顶板(1榀)、侧墙(2榀)、现浇底板,如图1,2所示。

图1 装配式箱涵

图2 装配式箱涵标准节

2 装配式涵洞工艺特点与优势

混凝土箱涵传统施工方法一般采用现浇,其优势在于施工简便,价格低廉。但受到混凝土自身龄期、材料运转周期、外部环境条件等因素影响,后期养护条件不易得到保证。而装配式涵洞最大的优势就是通过工厂化预制进行规模化生产,之后现场可快速拼接,生产效率、流水化作业程度高且不受天气因素影响,节省了大量现场浇筑工期,施工进度显著加快。同时由于在预制厂集中化生产,对现场自然环境的影响相比现浇法大幅降低。预制装配式涵洞工程特点如下。

1)预制装配式涵洞通过钢制成套模板快速预制,可预制箱型、管型等涵洞结构,预制技术成熟。

2)钢筋尺寸和定位精度高。

3)预制装配式涵洞通过规模化生产预制构件,流水化作业程度高,显著提高了构件质量及生产效率,后期通过现场吊装快速施工,可大幅缩短工期。

4)相比传统现浇法,工厂化预制具有可靠稳定的作业条件,不受自然因素影响。预制厂具有充足空间、材料保护条件、养护条件,不仅有效保证了原材料的质量稳定,同时在精度控制上也显著提高。

5)预制装配式涵洞由于能集中预制,免去了现场立模浇筑,绿色环保。

3 预制装配式涵洞施工关键技术

3.1 施工工艺流程

预制装配式涵洞施工工艺流程可划分为3个阶段,分别为预制厂预制、吊装与运输、现场安装,具体如图3所示。

图3 施工工艺流程

3.2 预制厂预制

3.2.1模板加工

使用定型钢模板作为模板加工,模板需要满足以下方面要求:①保证结构具备充足的刚度、良好的光洁度,在精度控制及平整度方面达到较高水平;②需要有隔振设施和振动设施;③为了能够确保构件的预制样态,运输过程中需要有足够的刚度,模板内侧需按精度要求制作,并通过打磨保证各个面光滑平整,浇筑前涂刷脱模剂,侧模与底板连接牢固,螺栓拧紧,接缝紧密,加垫双面胶条防止漏浆。

3.2.2钢筋骨架安装

钢筋安装采用特定的钢筋安装胎架,采用工字型钢作为胎模骨架,立柱按照顶部变截面间距适当布置,加设顶部横杆,间距为50cm。制作钢筋骨架按照先里后外的原则进行焊接绑扎。

混凝土垫块要使用特定的垫块,强度保证预制吊放期间不破损,也要具备合适的密实度并与混凝土强度匹配。垫块采用梅花形布置,交错分布在钢筋和模板之间。

钢筋骨架在吊装过程中,采用四点吊点法吊运入模,防止变形。骨架顶部按设计图纸设置吊环,并在吊环处设局部钢筋网片,降低吊环周边的应力。

3.2.3混凝土浇筑

侧墙、洞口墙身预制构件、箱涵顶板使用C40混凝土,需要在拌合站采用集中拌合方式搅拌均匀,之后使用混凝土罐车运输至涵洞预制区。运输过程中不得发生离析和泌水现象,浇筑时采用起重机与料斗相配合。浇筑顶板时,先对铰端混凝土进行浇筑,后浇筑顶板混凝土,对称浇筑并按照30cm分层。浇筑侧墙时,先浇筑底座转角处混凝土,后浇筑侧墙混凝土。如遇特殊原因浇筑时需要间歇,应控制间歇时长,不超过上一层混凝土冷凝时间。

3.2.4构件养生

项目根据预制工期安排,冬季施工时采用蒸汽养生。采用流水作业推拉式蒸汽养生棚(棚内预先布设管道和接口以及温度计),构件混凝土浇筑完成后带模进行蒸汽养生。控制蒸气温度,温度提升至80℃后保持恒温6h。在降温结束时,环境温度和混凝土表面温差不超过15℃。温度计在每个蒸养棚内布设3个,准确控制蒸养温度。

夏季施工采用普通喷淋养生,待浇筑混凝土强度达到设计强度的85%后,可拆除支架。在吊放前需使预制构件达到设计强度的90%。在预制构件上铺设土工布并洒水养生。为保证下部外漏钢筋不锈蚀,可进行相应防腐处理。

3.3 吊装与运输

构件强度达到其设计强度的90%以上,可以考虑吊放,需测试涵洞基础标高、调准基础中线、保证基础平整性,直到全部复核完毕符合设计要求,才可以放线。吊装涵洞时,侧墙需要表面平滑且竖直、垫板要平整、稳定,经过核实并满足构件要求,方可吊装预制构件。为防止吊装和运输过程中,构件出现边角部分混凝土磨损的状况,需要使用橡胶垫块将其隔离保护。

采用先侧墙后本节段顶板的顺序吊装。在吊装侧墙过程中,用激光扫描仪配合全站仪检查涵洞墙板的垂直度,可人工辅助微调。墙板与垫层顶面确保稳定,防止出现托空现象。顶板吊装前需要将高强水泥涂抹在侧墙的凹槽处,填满上一步产生的缝隙。最后吊装涵洞进出口异形板及洞口预制墙身,牢固支撑,确保其刚度、强度、平整度和稳定性。

运输过程中,装配式涵洞预制构件的运输稳定性应满足相应要求。建议在运输的上下坡阶段,运输路段最大坡度不超过30°,并在该构件运输过程中,顶板铰接处设置底座,对构件起到保护作用。车辆运输过程中控制加速度<0.6m/s2,保证运输稳定性。转弯路段经过统计最小圆曲线半径为40m,考虑钢板与混凝土内摩擦系数0.6,故在转弯路段最大速度应不超过4.8m/s。

3.4 基底与基础施工

3.4.1基坑开挖

1)在基础开挖前,地面需要进行防排水施工。若基底开挖时底部出现积水,采取在基坑四周开挖集水沟的措施,若基坑产生积水,使用潜水泵进行清除,以避免对基底承载力的影响。如无特殊情况,基坑开挖应该高效快速进行,避免基坑暴露太长时间。

2)在机械开挖的基础上,合理安排人工辅助开挖,确保满足设计要求。在开挖过程中,随同翼墙基础、洞口铺砌段一同开挖,挖深应先大后小,逐步挖至设计高程,避免超挖。

3)基底的处理模式:开挖至设计标高前,先测定地基承载力是否满足要求,存在岩石地基、不均匀地基、软弱地基时,需要对此类地基换填处理。

3.4.2垫层施工

1)垫层可采用混凝土垫层,采用4%水泥土和C30混凝土垫层进行地基处理。洞口采用八字墙,其基础的深、宽分别不小于60cm和120cm,且混凝土强度级不低于C25。施工后保证截水墙与八字墙基础端部衔接平整。

2)在施工时,预制体的高程和纵向线性对位要准确,沿路线走向上,垫层宽度相比结构加宽200cm。

3.5 现场安装

3.5.1底板及洞口现浇施工

箱涵接缝处理完成后,将同一节段侧墙底板钢筋进行绑扎,布置底板模板,浇筑30cm厚C40混凝土。浇筑前用水冲刷垫层及侧墙底座与底板接触区域,保证垫层、侧墙底座与底板新旧混凝土能够牢固衔接。为保证混凝土强度,进行洒水养生,并及时覆盖土工布。待混凝土强度达到5MPa后方可拆模,之后继续进行养生。箱涵洞口浇筑C40混凝土底板。

3.5.2接缝与防水处理

1)节段内侧接缝 管节纵向缝充填塑料泡沫板。填塞砂浆前需保证接缝干净,可通过钢丝刷和抹布进行清缝,最后拉毛。接缝处洒水之后晾干,填塞M7.5高黏稠水泥砂浆。经过2h凝固,用泡沫板将接缝处砂浆修整,最后用抹子表面收光,检测平整度,洒水继续养护。

2)节段外侧接缝 与内接缝处理相似,在进行清洁、拉毛、抹砂浆与养护之后进行外接缝防水工艺。砂浆养护需达到7d后采取防水措施,采用SBS高聚物改性沥青防水卷材进行外部防水施工。

3)节段顶板接缝 相邻涵洞6m一段连为整体,顶板间采用4道螺栓固定,如图4所示。具体包含套管1根(预埋)、螺栓1根、螺旋筋2根(预埋)、U形筋2根(预埋)、垫板2块、螺母2个。防腐材料选用锌基铬酸盐涂料。

图4 顶板弯螺栓连接方式

3.5.3涵背回填

涵背回填顶部过渡段长度为(3+2H)m,其底部距基础内缘3m。在基础顶面以下填方采用挖基材料回填,确保压实度满足设计要求。通过采用透水性良好的回填材料来应对基坑积水问题。尽量在比较宽阔地方使用大型压实机械,并同时在两侧对称分层夯实,以保证压实质量,保证压实度达到设计标准。涵洞顶部以及其临近的构造物边缘使用小型机械,采取分层夯实方式。

4 质量控制及效果评价

4.1 预制模板

主要对模板尺寸、面板端偏斜、连接件预留孔位置及面板平整度进行控制,控制指标分别为±1mm,0.5mm,±0.3mm,±1mm。

4.2 钢筋加工质量

主要为受力钢筋顺长度方向加工后的全长、弯起钢筋各部分尺寸、箍筋螺旋筋各部分尺寸,控制指标分别为±10mm,±20mm,±5mm。

4.3 浇筑养生

1)坍落度设计值40mm,50~90mm,100mm对应的允许偏差分别为10,20,30mm。维勃稠度为11,10~6,5s时对应的允许偏差分别为3,2,1s。

2)混凝土振捣需根据浇筑层厚度选择振捣方式。插入式振动器、附着式振动器均适用于浇筑层厚度不超过300mm的预制构件。表面振捣器对于无筋或配筋稀疏时,浇筑层厚度≤250mm;对于配筋较密时,浇筑层厚度≤150mm。

3)预制顶板长度允许偏差为±1mm,厚度、宽度允许偏差为±0.5mm;牛腿间距允许偏差为±1mm,牛腿面平整度允许偏差为±0.1mm;支座允许偏差为±0.5mm。对于预制侧墙,侧墙净高允许偏差为±1mm,侧墙厚度允许偏差为±0.5mm,侧墙平整度、底座板平整度允许偏差为±0.1mm。

4.4 施工控制指标

1)地基与垫层 地基承载力需满足设计要求,基底顶面允许偏差为±30mm,轴线偏位允许偏差为25mm,压实度应大于96%,垫层混凝土强度在对应合格标准内,垫层厚度应大于设计值,侧墙底面垫层平整度允许偏差为3mm。

2)安装精度 相邻涵洞节段轴线允许偏差为+5mm,安装环间隙≤20mm,相邻节段内轮廓线错台允许偏差为+5mm,洞顶高程允许偏差为±10mm,侧墙竖直度允许偏差1/1 000H(H为涵洞高度)。

3)现浇底板 底板混凝土强度在合格标准内,底板高程允许偏差为±5mm,现浇底板厚度不小于设计值,宽度允许偏差为±10mm,底板钢筋间距允许偏差为±5mm,钢筋搭接长度不小于设计值,底板保护层厚度允许偏差为10mm。

上述预制装配式涵洞的质量控制成功应用于本项目的6座装配式箱涵,累计长度达192m,产生了良好的经济效益。通过预制装配式涵洞构件的标准化施工,形成了自动化程度高、成品规格尺寸精度高、外观质量好的预制装配式涵洞施工技术。本项目通过采用该技术,能够有效缩短单体工程施工工期,同时集中化预制的整体环保效益突出。

5 结语

依托昔榆高速高速公路预制装配式涵洞工程,提出了预制装配式涵洞预制与施工技术。在涵节预制、吊装运输、基坑开挖、现场拼装、接缝防水、涵背回填等各施工环节分别进行技术优化和完善,最大程度发挥预制装配技术的优越性。