蜂窝多孔结构辐板式非充气轮胎优化设计与研究

李瑶薇,臧利国,2,吕 添,薛 成,焦 静

(1.南京工程学院 汽车与轨通交通学院, 南京 211167)(2.汽车仿真与控制国家重点实验室, 长春 130015)

0 引言

传统充气轮胎在复杂的行驶环境中可能会存在扎破或爆胎等隐患,从而造成车辆通过性降低或丧失机动性,因此为提高车辆在复杂环境中行驶的安全性,对安全轮胎展开了相关研究[1]。非充气轮胎不依靠气体支撑轮胎,也没有轮辋,在材料与结构方面有更大的设计空间,具有弹性好、耐磨、滚动阻力小等优点,对提升轮胎安全性能具有一定的可行性[2]。

非充气轮胎的轮辐具有支撑、缓冲减振、提供作用力等作用,等同于普通充气轮胎中的气压作用。轮辐作为轮胎的核心部件,可影响整个车轮的力学特性及寿命[3],因此非充气轮胎的轮辐设计一直是非充气轮胎各项研究的重点之一。目前,非充气轮胎轮辐结构形式主要可分为辐板式[4-5]、蜂窝式[6-7]和菱形[8]等,多名学者针对不同的轮辐结构展开了深入地研究。梁政等[9]提出了一种非充气轮胎高速振动的仿真分析方法,将两种典型的非充气轮胎UPTIS和TWEEL进行了对比分析,为非充气轮胎的结构优化提出了研究依据。臧利国等[10]提出了蜂窝轮胎的具体设计理论,并比较了不同轮辐形状和密度对非充气轮胎接地特性的影响。陈小霞[11]设计了一种菱形非充气轮胎,并分析了其结构参数对力学特性和疲劳性能的影响,为提升非充气轮胎的耐久性提供了理论指导。Rugsaj等[12]基于超弹性主结构模型建立了不同辐条形状的非充气轮胎有限元模型,研究了辐条厚度对辐条竖向刚度、最大局部应力和重量的影响。Muda等[13]建立了7种具有新几何形状的非充气轮胎支撑结构模拟径向刚度、与不变形的表面接触区域的单位压力。

非充气轮胎结构优化通常可分为尺寸、形状及拓扑优化[14]。Mohan等[15]基于尺寸优化的方法,改变非充气轮胎刚性轮毂、可变形辐条的尺寸,研究了非充气轮胎的触点压力、滚动阻力以及承载能力等性能。Thyagaraja等[16]通过系统优化的方法,研究低滚动损耗非充气轮胎材料和几何尺寸要求,且通过统计分析确定了设计变量,最后通过拓扑优化方法调整材料的周期结构。Jang等[17]基于有限元基础理论,根据截面数量、体积分数和权重因子得到了几种不同的模式,确定了非充气轮胎在设计过程中的最优拓扑结构。

目前,非充气轮胎主要分别从轮辐的结构形状、尺寸大小、数量和材料等方面进行研究。为了实现非充气轮胎轻量化设计,本文在Tweel轮胎的基础上设计了一种蜂窝六边形多孔辐板结构,使非充气轮胎在满足其力学特性的同时,实现减重。

1 非充气轮胎结构组成与原理

1.1 非充气轮胎结构组成

非充气轮胎的组成结构较为简单,目前所研究的非充气轮胎基本包含3部分:胎面、胎体以及轮辋,如图1所示。其中胎面和轮辋结构设计大致相同,而胎体的设计往往各式各样、种类繁多,辐板式就是其中的一种。目前非充气轮胎没有健全、完善的行业标准和相应的国家标准,因此辐板式非充气轮胎参数的选择参考米其林的TWEEL轮胎,并且根据充气轮胎的相关标准选择其设计参数。

图1 非充气轮胎结构示意图

1.2 非充气轮胎承载机制

轮胎的承载机制可分为顶部承载和底部承载。实心轮胎采用底部承载机制,单位质量承载效率较低。充气轮胎和非充气轮胎采用顶部承载机制,单位质量承载效率较高[18]。

垂向刚度为垂直径向力与径向变形的比值。当非充气轮胎承载时,接地区域剪切带的剪切层受到挤压,其多余部分的长度用于增大剪切带直径;非接地部分的辐板会产生一定的拉力,从而减小轮胎的垂向刚度。与普通充气轮胎相比,非充气轮胎具有较小的垂向刚度,且垂向刚度与负荷呈负相关。通过调整辐板厚度和曲率以及剪切带厚度和剪切层剪切模量都可以有效地减小非充气轮胎的刚度。此外,通过分析非充气轮胎的承载机制可得出其垂向刚度的大小与辐板的软硬程度有关[19]。辐板采用合适的材料,既可以保持柔软,又可以优化轮胎的强度和缓冲性能。

2 非充气轮胎有限元模型建立与分析

2.1 有限元模型的建立

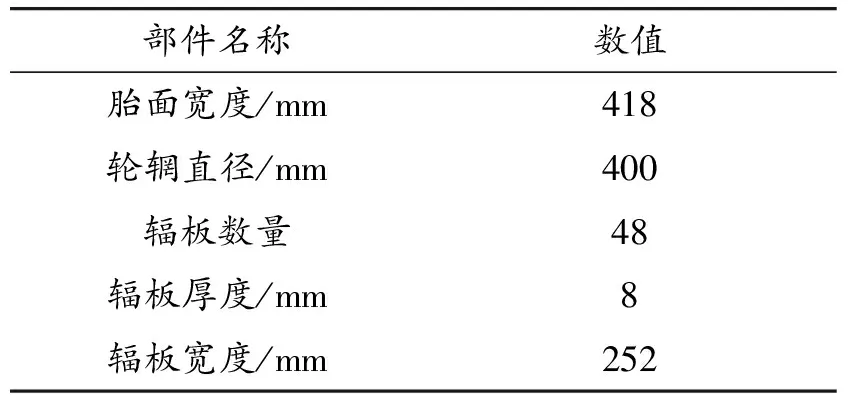

非充气轮胎有限元模型主要由3部分组成,分别为胎面、辐板以及简易轮辋,其各部件具体参数如表1所示。

表1 非充气轮胎各部件参数

1) 材料属性

聚氨酯材料和橡胶材料均属于超弹性材料,其参数对轮胎性能有较大的影响。非充气轮胎主要包括胎面、辐板和轮辋3种结构,其中胎面选用Mooney-Rivlin超弹性本构方程定义的橡胶材料,通过较大泊松比模拟橡胶的不可压缩性,本文选用橡胶材料的泊松比为0.49;辐板选用的聚氨酯材料泊松比为0.40[8]。

2) 网格单元类型的选择与划分

对非充气轮胎进行网格划分时,为考虑胎面橡胶材料的不可压缩性、轮胎与地面接触时非线性问题以及辐板结构发生变形等非线性特征,忽略胎面花纹,将网格均设置为六面体网格,网格类型为C3D8,网格单元数为99 581,网格节点数为23 345,模型网格划分如图2所示。

图2 非充气轮胎模型网格划分示意图

3) 边界条件及载荷设置

将胎面与地面之间的接触方式设置为绑定接触,拉格朗日算法有助于收敛,因此求解算法采用拉格朗日算法。利用相互作用力原理,对地面沿径向方向施加载荷,模拟轮胎在路面上行驶时的受力情况。载荷的施加方向指向轮辋,为避免轮辋运动,影响仿真结果的真实性与可靠性,将轮辋设置为固定约束。在地面垂直方向添加向上的远程力,额定载荷大小为12 250 N。将轮胎的移动方向进行约束,仅释放Y方向的自由度。

2.2 静态力学特性分析

通过ANSYS对未进行优化的非充气轮胎模型进行静态力学特性分析,仿真得出的位移、应力分布如图3所示,为辐板结构优化设计方案提供依据。

根据图3可知,辐板位移大于胎面位移,与胎面连接的4个辐板为主要承载部位,胎侧位移最大值为38.4 mm。直接与地面中心连接的2个辐板应力分布较为均匀,每个辐板2处弯曲部位的弯曲程度相似。轮胎承载时,辐板会在原有形态趋势的基础上产生变形,曲率随着应力增加而增加。辐板靠近轮辋的弯曲部位变形量从左到右依次增加,靠近胎面的弯曲部位变形量从左到右依次减小。

图3 非充气轮胎胎侧位移示意图

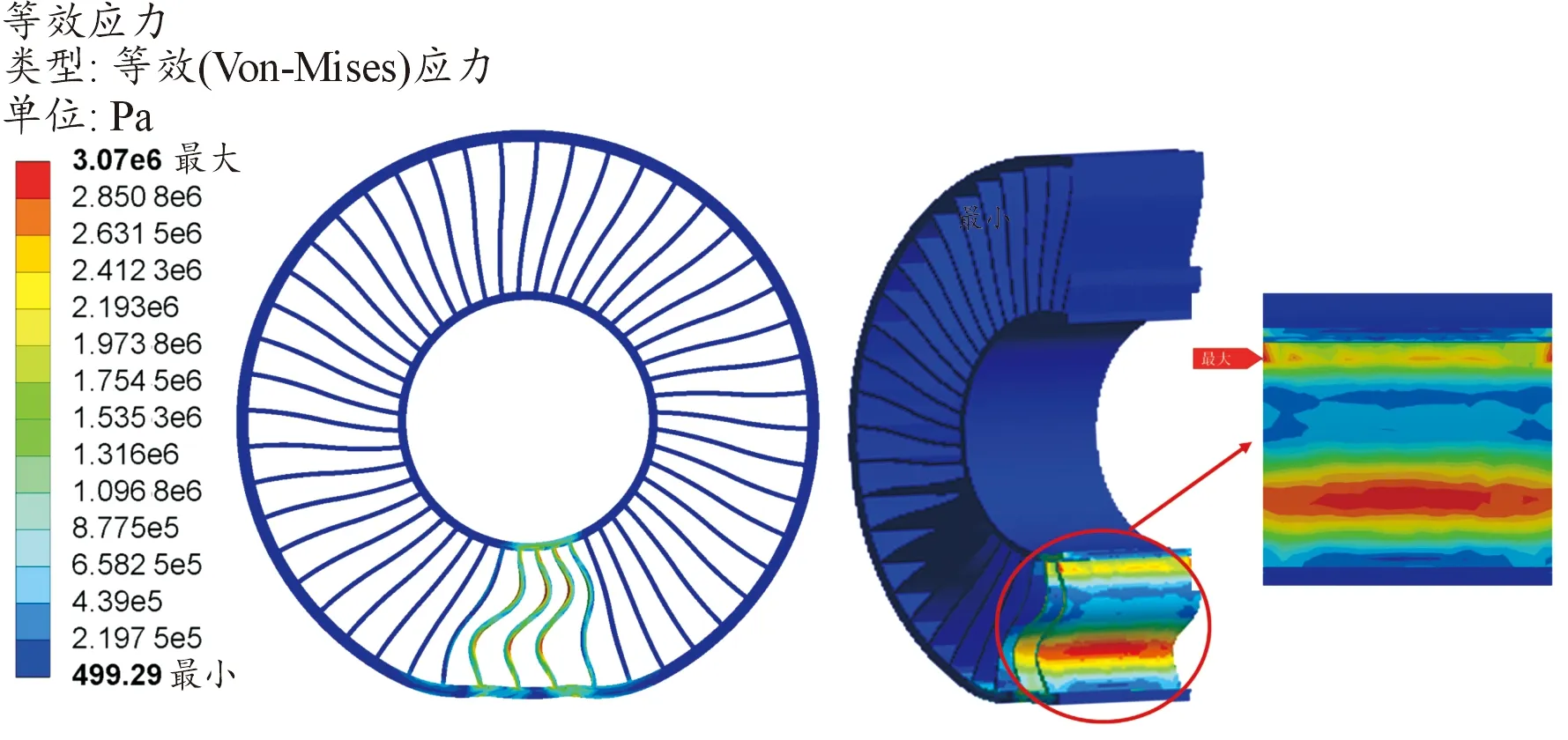

图4为非充气轮胎胎侧应力示意图。根据图4可知,非充气轮胎胎侧应力最大值为3.1 MPa,分布在辐板与轮辋的连接处,胎侧应力主要分布在辐板两处弯曲部位内侧,辐板中间部位两侧应力分布较为均匀,具有一定的优化设计空间。

图4 非充气轮胎胎侧应力示意图

将等效应力求解对象设置为胎面,得出非充气轮胎胎面应力分布,如图5所示。根据图5可知,轮胎整体应力呈对称分布趋势,但分布不均匀,轮胎右侧集中的应力较大。非充气轮胎承受载荷时,辐板与胎面之间具有一定的倾斜角度,从而使辐板下端产生横向变形,胎面与辐板连接处被拉伸,因此在额定载荷下非充气轮胎胎面应力不能实现对称分布。

图5 非充气轮胎胎面应力示意图

3 非充气轮胎辐板优化理论分析

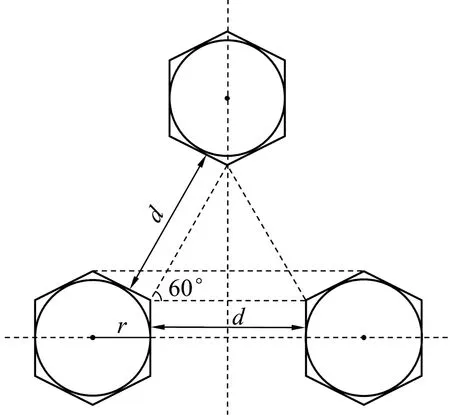

多孔结构具有较高的比刚度强度和较强的吸能能力[20],因此在保证非充气轮胎力学特性的基础上,为实现其轻量化设计,初步设想将辐板设计为多孔结构。由于蜂窝状的六边形结构之间相互连接互为支撑,当受到载荷时,蜂窝结构胎体会发生变形吸能,使其达到与传统充气轮胎类似的减震效果,蜂窝状辐板结构如图6所示。因此,非充气轮胎辐板上的基孔采用蜂窝状的六边形结构,这种结构有较高的承载能力,使非充气轮胎在保证其力学特性的同时,实现减重。

图6 蜂窝六边形多孔结构示意图

蜂窝六边形多孔结构的壁厚、角度和大小都可以作为设计变量。蜂窝六边形结构大小的改变对应着基孔密度的变化,蜂窝六边形尺寸越小,壁厚就越大,辐板上基孔密度相应较小,对非充气轮胎的承载能力产生的影响也越小[21]。考虑到对非充气轮胎的辐板进行多孔结构设计时,轮胎力学性能也会相应减弱,因此在不增加辐板原有重量的基础上,需要提高辐板的厚度,从而提升轮胎的性能。在此过程中,需要理论计算保证多孔辐板结构设计方案的合理性,计算过程如下:

将单个辐板等效为长方体,单个辐板的体积V为:

V=abh1

(1)

式中:a为辐板的长度;b为辐板的宽度;h1为辐板的厚度。

为保证多孔结构的均匀性,在设计时,令蜂窝结构壁厚等于六边形基孔内切圆直径,由此可分别得出六边形基孔内切圆半径与辐板的长和宽的关系:

a=(4n+2)r,n=1,2,3,…

(2)

(3)

式中:n为辐板中心线上一排基孔的个数;r为六边形基孔内切圆的半径;d=2r,为基孔间距(壁厚);l为基孔的排数。

为保证非充气轮胎的力学特性,辐板的厚度可在一定范围内进行加厚。单个基孔的体积v1为:

(4)

式中,h2为调整后辐板的厚度。

优化后,单个辐板的体积v2为:

(5)

式中,n为单个辐板上基孔的数量。

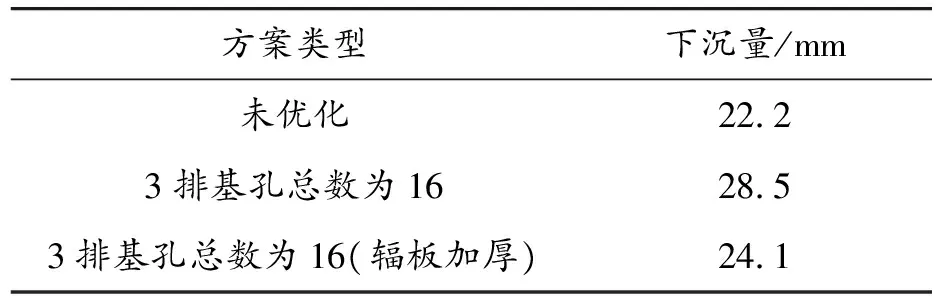

考虑到非充气轮胎的轻量化设计,优化后的辐板体积需满足v2 (6) 代入相关参数可得出h2的具体范围,综合考虑不同辐板厚度下非充气轮胎的力学性能以及减重量,在此范围中选择一个合理的数值进行研究。 非充气轮胎的实用性能受到多重因素的影响,其中蜂窝结构壁厚和支撑体结构厚度是关键参数。在确保其中一个数值在合理区间内发生变化的前提下,保证其他数值不变,进而可探究单因素对轮胎性能的影响。因此,首先确定蜂窝结构壁厚大小,然后通过改变基孔的数量,研究此结构变化对非充气轮胎负荷特性的影响。 日本著名科学史家山田庆儿说:“有什么用?的确没有想过.”但我以为其为中文版论文集所写序言中的一段话却很有意思:“作为天文学出身的研究者,面对中国古代众多的科学著作,觉得无法理解.经过多年的努力,消化吸收、概念重组,而理解其理论与思维体系后,经常思考的一个问题便是:世界上是否存在着另一种科学?” 为研究蜂窝六边形基孔之间壁厚的大小对非充气轮胎力学性能的影响,以垂直于辐板宽的中心线为基准进行挖孔。首先对单排拓孔的模型进行研究,辐板厚度保持不变,蜂窝壁厚和基孔内切圆半径需同时满足式(2)。经计算,确定单排不同个数基孔的参数如表2所示。 表2 单排不同个数基孔的参数 根据表2中的参数可知,当基孔数量为1时,基孔面积最大,辐板的减重量也最大,随着单排基孔数量的增加,其面积逐渐减小。考虑到非充气轮胎优化后模型的减重量不能太少,因此,考虑单排基孔数量最多为6个。分别绘制以上6种方案的非充气轮胎模型,并对其进行静态力学分析。 根据仿真结果得出6种轮胎结构在额定载荷下的下沉量变化规律,如图7所示。 图7 6种轮胎结构在额定载荷下的下沉量和减重百分比变化规律 当单排基孔数量为1时,轮胎下沉量最大,随着辐板单排基孔数量的增加,减重百分比和下沉量均逐渐减小。当单排基孔数量大于3时,下沉量减小幅度变缓慢。与其他方案相比,当辐板单排基孔数量为 1、2、3时,非充气轮胎减重量较大,但其力学性能劣于未优化的模型。因此,不对这3种方案开展进一步研究。当辐板单排基孔数量为4、5、6时,轮胎应力分布如图8所示。 图8 单排基孔数量不同时非充气轮胎胎侧应力分布示意图 根据图8分析可得,单排基孔数量为4时,胎侧应力最大值为4.6 MPa,随着基孔数量的增加,胎侧应力逐渐减小,辐板侧面的应力由原本的弯曲内侧向中部延伸,最大应力出现在六边形基孔间边缘位置,这主要是由于辐板在打孔处弯曲,六边形较为平直的边角导致应力分布不均匀现象。 这3种方案非充气轮胎减重量相对较少,但其应力分布均优于单排基孔数量为1、2、3的3种方案,并且逐渐接近于未优化的模型。 表3 不同基孔数量下3排基孔参数 根据表3中的参数可知,当基孔排布方式为3-4-3,总数为10时,非充气轮胎单个辐板减重量最大,为13.5%。分别绘制以上3种方案的非充气轮胎模型,并对其进行静态力学分析,轮胎下沉量如表4所示,其应力分布如图9所示。 表4 不同基孔数量下非充气轮胎下沉量 根据表4分析可得,在不同方案下,随着基孔总数的增加,非充气轮胎下沉量逐渐减小。当轮胎承受相同的载荷,辐板基孔排布方式为“5-6-5”时,辐板的变形量最小。 根据图9可知,随着基孔数量的增加,胎侧最大应力呈增大趋势。由于胎面分布应力较大,从而影响到其周围的结构,因此非充气轮胎胎侧最大应力分布在辐板靠近胎面弯曲部位的一排基孔之间。 通过对比分析不同优化方案下非充气轮胎位移、应力分布得出,当辐板基孔排布方式为“5-6-5”,轮胎性能优于其他方案。 非充气轮胎多孔辐板结构设计使其质量减小的同时,轮胎性能也会相应减弱,因此可在一定范围内增加辐板的厚度来改善轮胎的性能。当基孔排布方式为“5-6-5”时,根据式(6) 可求出辐板厚度范围。经计算,可调整的辐板厚度范围为8.0~9.1 mm。综合考虑加工工艺、轮胎性能以及轮胎减重,最后得出当辐板厚度为8.5 mm时,轮胎性能更接近于未优化的无孔结构轮胎,此时单个辐板减少质量的比例为4.7%。此方案模型的位移、应力分布如图10、11所示。 图9 不同基孔排布方式时非充气轮胎胎侧应力分布示意图 图10 优化后非充气轮胎胎侧位移示意图 根据图10可知,优化后的轮胎胎侧位移最大值为37.3 mm,与未优化模型相差1.1 mm。 图11 优化后非充气轮胎胎侧应力分布示意图 根据图11可知,优化后轮胎胎侧应力最大值为4.7 MPa,与基孔排布方式为“5-6-5”的未加厚辐板的最大胎侧应力值接近。 优化前后非充气轮胎的下沉量如表5所示。根据表5可知,未优化非充气轮胎的下沉量为22.2 mm,3排基孔总数为16(辐板加厚)的非充气轮胎下沉量为24.1 mm,相较于优化前下沉量增加了1.9 mm,说明多孔结构的辐板对下沉量有一定的影响,但相对非充气轮胎整体尺寸浮动不大,仅有8.6%的增幅,依然满足轮胎的承载和日常使用需求。3排基孔总数为16,辐板未加厚的非充气轮胎下沉量为28.5 mm,相比辐板加厚轮胎模型的下沉量增加了4.4 mm,增幅为19.8%。对比上文中其他方案下非充气轮胎的下沉量,3排基孔总数为16(辐板加厚)的非充气轮胎在单个辐板减重量较多的情况下,轮胎性能更接近于未优化的模型。 表5 优化前后非充气轮胎的下沉量 图12为不同方案下非充气轮胎胎面应力曲线。根据图12可知,当辐板单排基孔数量为6时,非充气轮胎胎面应力可与未优化模型较好地拟合。当辐板3排基孔数量为16时,胎面应力最大值高于其他模型。对此方案下的辐板进行加厚,其胎面应力呈近似对称分布,且胎面应力最大值较小。因此,在辐板3排基孔数量为16的基础上,增加辐板厚度可提升轮胎性能。 图12 不同方案下非充气轮胎胎面应力曲线 1) 通过分析胎面下沉量,可得知非充气轮胎满足正常的承载能力要求。对单个辐板进行下沉量和应力云图分析后发现:辐板的变形趋于主要集中在两处弯曲设计位置,并且外部的弯曲程度更大,应力分布主要集中在辐板弯曲部分内侧,相较之下辐板中间部位的应力较小,因此辐板中间部位优化空间较大。 2) 对单个辐板采用基于蜂窝六边形结构的优化方案,通过研究单排基孔结构可发现,随着基孔数量的增加,孔与孔之间的壁厚不断增加,下沉量和最大应力值均呈下降趋势。研究过程中发现,辐板侧面的应力由原本的弯曲内侧向中部延伸,最大应力出现在六边形基孔间边缘位置,这主要由于辐板在打孔处在弯曲,六边形较为平直的边角导致了应力分布不均匀。 3) 基于蜂巢六边形多孔结构设计理论,对单排基孔进行双向开孔拓展,研究发现,当基孔拓展到3排且数量为16时,适当增加辐板厚度,承载能力与未优化结构较为接近;相较于未加厚的辐板结构,其最大应力明显减小,并且最大接地应力趋于对称,分布趋势更加均匀。在轮胎满足承载性能的基础上,实现了4.7%的减重,完成了优化目标。4 辐板结构优化方案设计与仿真分析

5 结论