纳米颗粒SiCp/Al复合材料车削特性试验研究

盆洪民,杜延杰,马建斌,刘 飞,岳彩旭,张海军,何华东

(1.天津航天机电设备研究所,天津 300458;2.哈尔滨理工大学先进制造智能化技术教育部重点实验室,哈尔滨 150080;3.北京特思迪半导体设备有限公司,北京 101300)

0 引言

SiCp/Al复合材料作为重要结构部件和电子封装材料,因其良好的比刚度、比强度且热膨胀系数低、导热性好,在航空航天领域获得了越来越多的应用[1-3]。

因增强相的引入,SiCp/Al复合材料的切削加工成为影响该材料普遍应用的一大难点。过去20多年来,对微米SiCp/Al复合材料的切削加工已经取得一系列研究成果[4-6]。近年,在纳米及纳微米混杂SiCp/Al基复合材料的加工特性研究方面,引起研究者的广泛关注。Ahamed等[7]通过高速钢钻削SiCp-B4Cp/Al基复合材料实验,结果表明磨粒磨损和粘结磨损是高速钢钻刀的主要磨损形式,并得到了影响刀具磨损的主要因素为切削速度。Basavarajappa等[8]研究SiCp—石墨混杂Al基复合材料钻削加工,结果表明表面粗糙度随切削速度和进给量的增加而增加。Altunpak等[9]利用涂层刀具钻削SiCp、不同含量的石墨混杂Al基复合材料,结果表明石墨的添加能够明显降低切削抗力。Osada等[10]对加工后的纳米SiCp/Al基复合材料(体积分数15%)进行热处理,结果表明裂纹自愈合是降低加工成本和提高加工表面完整性的有效方法。Gopalakannan等[11]利用电加工方法加工纳米SiCp/Al基复合材料,结果表明脉冲电流是影响材料去除率、电极磨损率和表面粗糙度的最重要因素。Rajmohan等[12]利用不同材质的钻头加工混杂金属基复合材料,试验结果揭示进给量对轴向力、表面粗糙度、刀具磨损和毛刺高度的影响最大。从提高工件表面精度,降低轴向力、刀具磨损和毛刺高度考虑,PCD刀具比其他两种刀具性能更好。

从以上纳米SiCp/Al复合材料的加工分析可以看出,研究主要集中在钻削加工和电加工,对其车削加工特性,特别是加工后表面粗糙度和切屑形态的研究尚少。本文通过PCD金刚石刀、硬质合金刀切削SiCp/Al复合材料实验,得到了PCD刀具切削时,已加工表面的粗糙度明显低于硬质合金刀具切削;同时,当改变刀具参数时,刀具前角和后角的增大可以获得较低的已加工表面粗糙度。本文的研究成果可为加工特种复合材料时刀具设计与切削性能方面提供指导作用。

1 试验条件与方案

1.1 试验条件

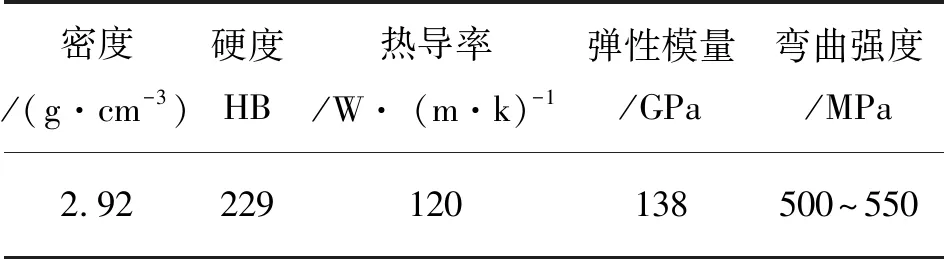

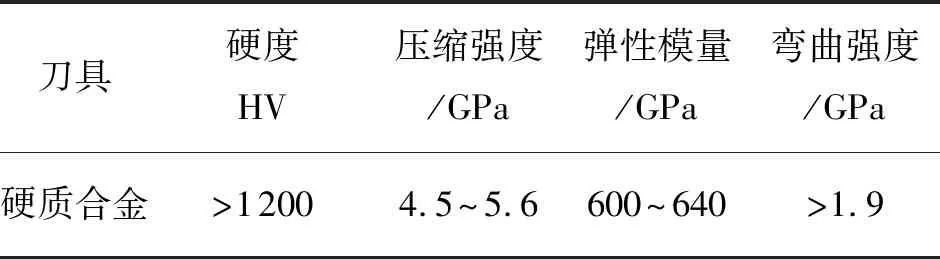

本试验主要采用不同刀具几何参数的PCD金刚石刀、硬质合金刀对颗粒含量为5%纳米级SiCp/Al复合材料进行车削试验。切削条件为干式切削,SiCp/Al复合材料的力学性能如表1所列,刀具力学性能如表2和表3所列。

表1 5%纳米级SiCp/7075Al复合材料的力学性能Tab.1 Mechanical properties of nanometer-level 5% SiCp/7075Al composites

表2 PCD刀具的力学性能Tab.2 Mechanical properties of PCD materials

表3 硬质合金刀具的力学性能Tab.3 Mechanical properties of carbide materials

1.2 试验方案

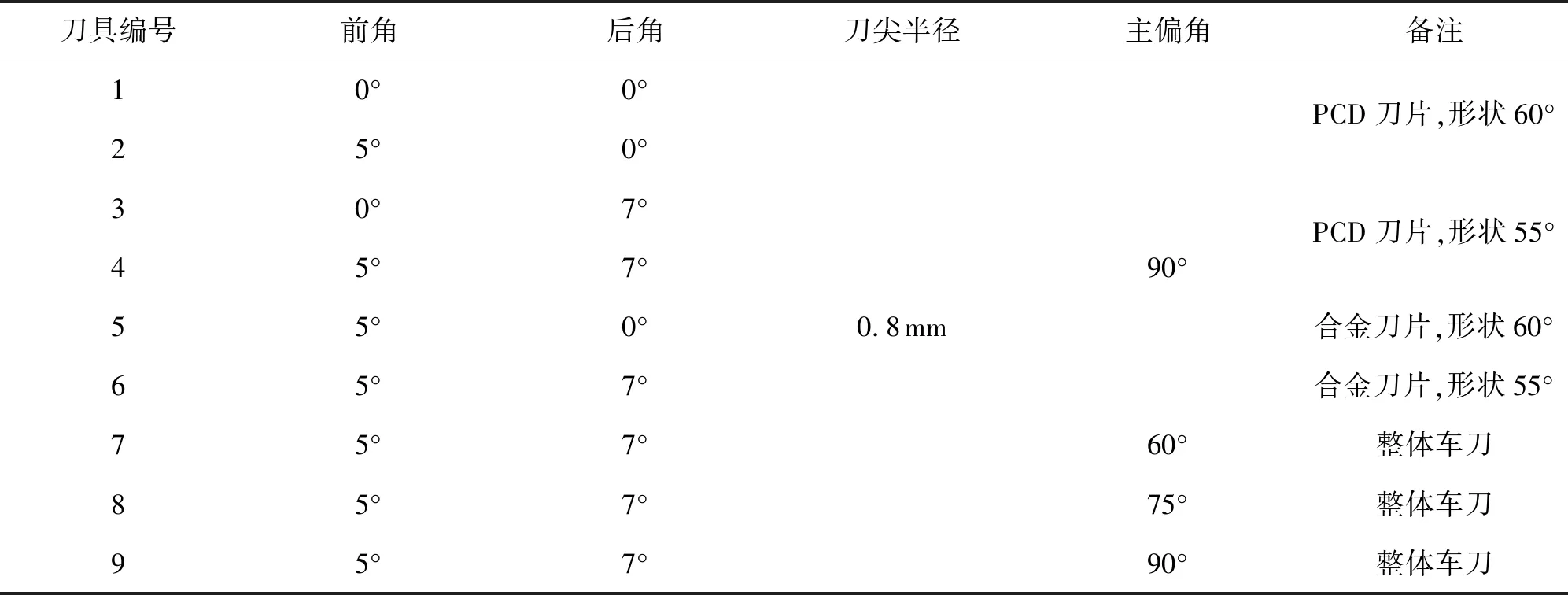

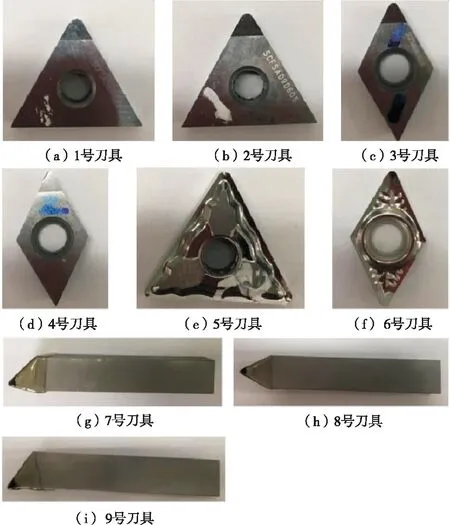

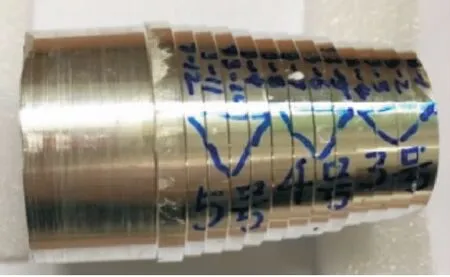

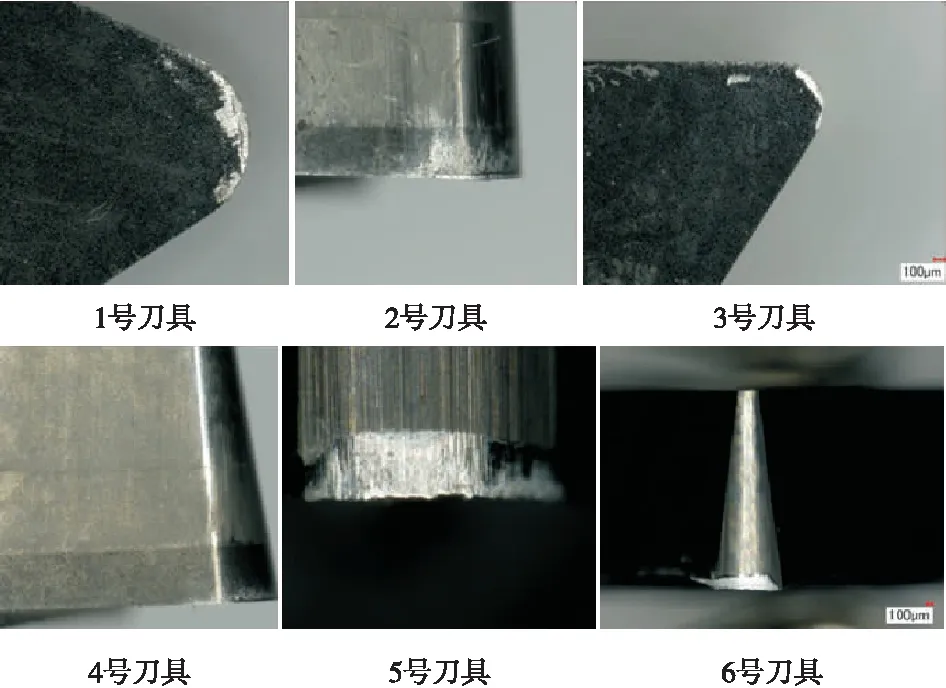

试验用刀具:PCD金刚石三角形刀片前角为0°和5°(1和2号刀具);PCD金刚石菱形刀片前角为0°和5°(3和4号刀具);整体式三角形可转位刀片(5号刀具);整体式菱形可转位刀片(6号刀具);整体式PCD金刚石车刀主偏角60°、75°和90°(7、8和9号刀具),如图1所示,具体刀具参数如表4所列。纳米颗粒SiCp铝基复合材料棒料如图 2所示。

表4 刀具几何参数表Tab.4 Geometric parameters for tools

图1 试验用车削刀具Fig.1 Cutting tools used by experiments

图2 工件材料图Fig.2 Workpiece material

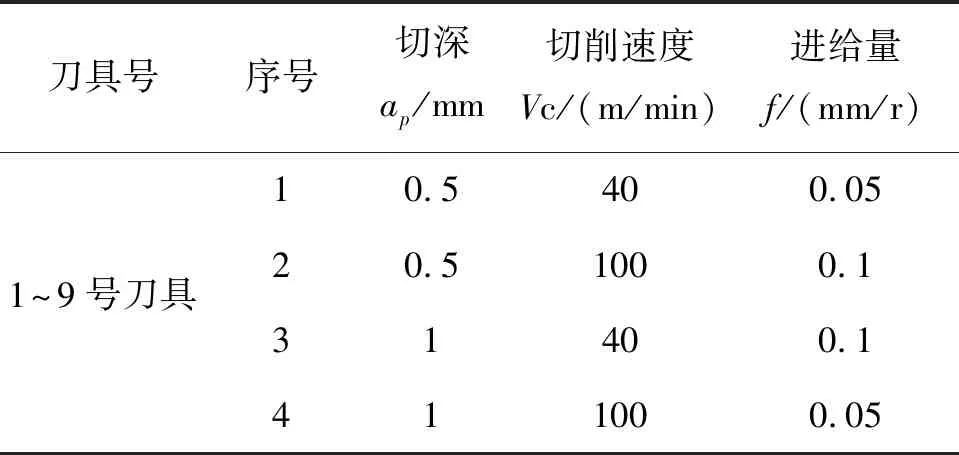

本次试验采用正交试验方案,分别研究不同切削速度、切深、进给量下不同刀具材料、不同刀具几何参数对SiCp铝基复合材料切削过程中工件表面粗糙度和切屑形貌的影响,通过试验检测工件表面粗糙度、切屑形态等分析切削过程现象。具体试验参数如表5所列。

表5 正交车削试验参数表Tab.5 Parameters for orthogonal cuting experiment

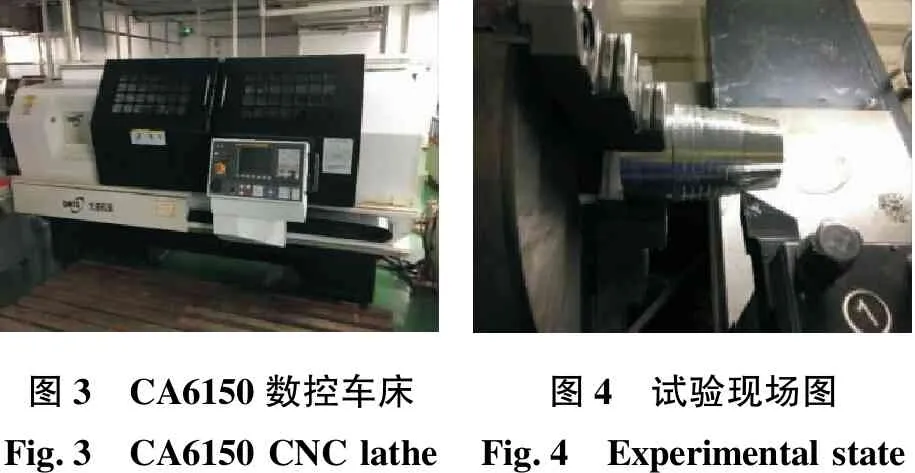

其中,试验机床为大连机床公司生产的CA6150数控车床,如图3所示,试验现场如图4所示。加工表面形貌采用如图5所示的Taylor Map CCI白光干涉仪进行测量,单点的采集范围为0.86mm×0.86mm,采集像素为1024×1024。加工后SiCp/Al复合材料表面粗糙度采用如图6所示的手持式粗糙度仪进行测量。

图3 CA6150数控车床Fig.3 CA6150 CNC lathe图4 试验现场图Fig.4 Experimental state

图5 白光干涉仪Fig.5 White-light interferometer图6 手持粗糙度仪Fig.6 Hand roughness meter

2 试验结果及分析

2.1 不同刀具几何角度对工件表面质量的影响

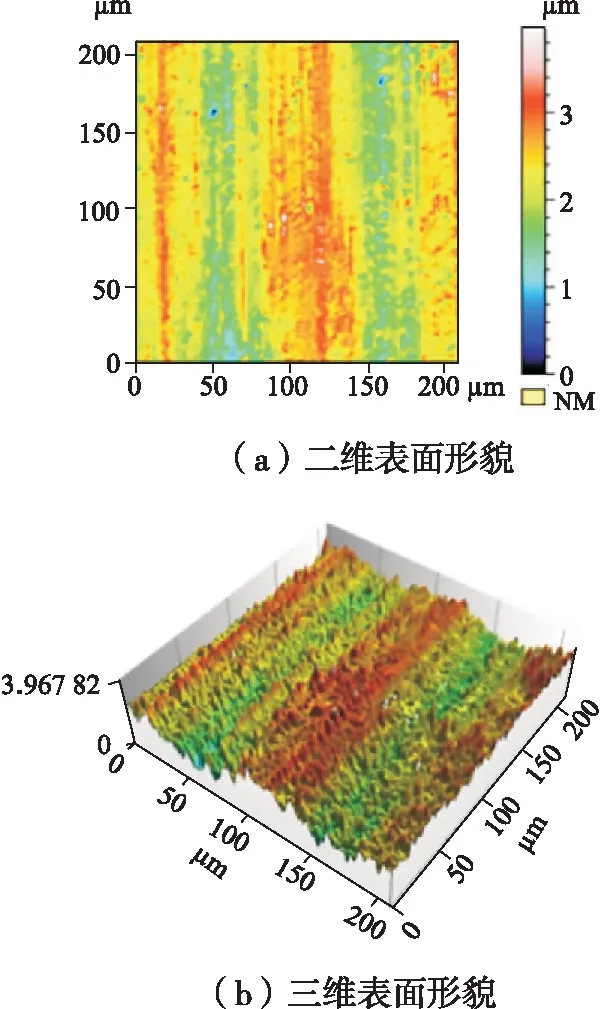

图 7为加工后工件表面形貌图,从形貌图中能测量出已加工表面的表面粗糙度,图7为2号刀具加工后(切深ap=0.5mm,切削速度v=40m/min,进给量f=0.05mm/r,转速n=220r/min)测量结果。

图7 SiCp铝基复合材料工件表面形貌图Fig.7 Surface topography of SiCp aluminum matrix composites

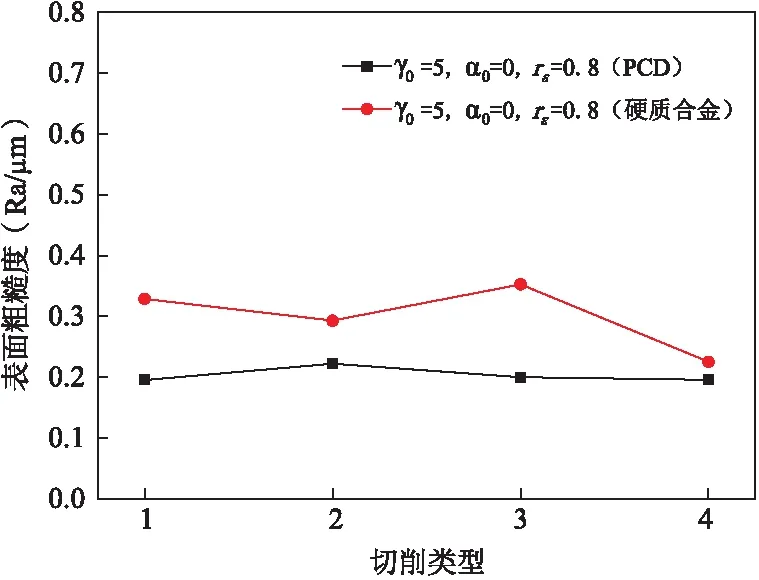

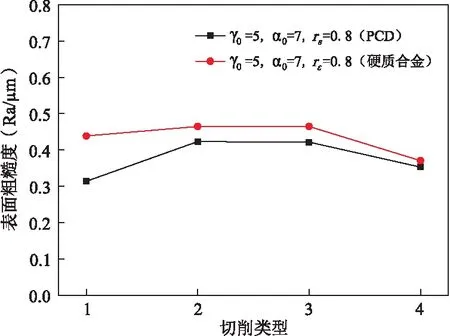

为分析比较不同刀具参数对已加工表面粗糙度的影响,以下分别从不同的刀具材料、刀具前后角和主偏角分别进行讨论。图 8为2号和5号刀具的对比情况,从曲线图可以看出,在4种不同切削类型下,采用PCD刀具加工获得的表面粗糙度均优于硬质合金。同样,采用4号和6号刀具也有类似结果,如图 9所示。分析其主要原因在于PCD刀具的抗磨损性比硬质合金刀具高一到两个量级,且与硬质合金刀具相比,工件亚表层损伤要小[13]。图10为不同号刀具加工情况下刀具的磨损情况,可以看出与PCD刀具相比,硬质合金刀具磨损主要发生在后刀面,且存在微崩刃现象,微崩刃的存在是导致工件表面粗糙度升高的主要原因之一。因此要获得较低的表面粗糙度值和工件表面质量,应优选PCD刀具,这与文献[14-15]加工微米SiCp/Al复合材料所得结论一致。

图8 2号和5号刀具不同切削参数下表面粗糙度值Fig.8 Surface roughness under different parameters with tool 2# and tool 5#

图9 4号和6号刀具不同切削参数下表面粗糙度值Fig.9 Surface roughness under different parameters with tool 4# and tool 6#

图10 不同切削刀具条件下刀具磨损情况Fig.10 Tool wear under six different cutting tools

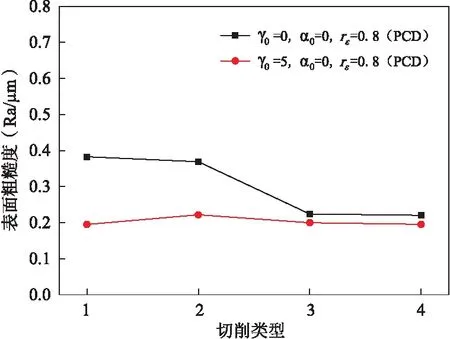

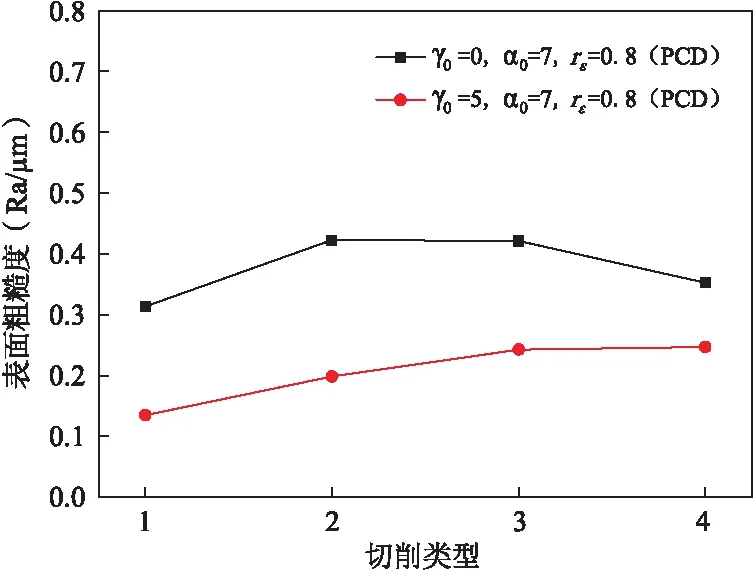

图 11和图 12分别为刀具后角相同,前角变化对表面粗糙度的影响。从两幅曲线图对比可以看出,两种刀具后角下,刀具前角为5°时表面粗糙度明显低于前角为0°时。原因在于增大刀具的前角能够减小切削变形,刀具和切屑间的摩擦变小。这表明加工纳米颗粒铝基复合材料,增加刀具的锋利度有助于提高工件的加工表面质量。

图11 1号和2号刀具不同切削参数下表面粗糙度值Fig.11 Surface roughness under different parameters with tool 1# and tool 2#

图12 3号和4号刀具不同切削参数下表面粗糙度值Fig.12 Surface roughness under different parameters with tool 3# and tool 4#

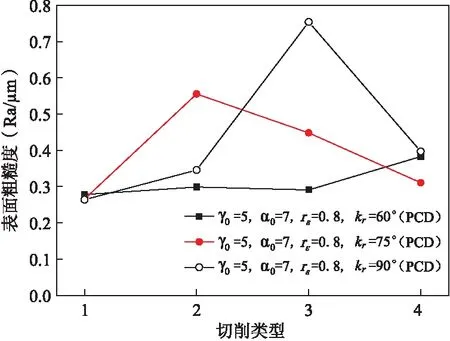

图 13为三种不同刀具主偏角情况下,工件已加工表面粗糙度的变化。从图中可以看出,表面粗糙度随主偏角变化并没有明显的变化规律。与主偏角为60°和75°相比,在主偏角为90°时,表面粗糙度变化较为剧烈。

图13 7号、8号和9号刀具不同切削参数下表面粗糙度值Fig.13 Surface roughness under different parameters with tool 7#, tool 8# and tool 9#

2.2 刀具几何角度对切屑形态的影响

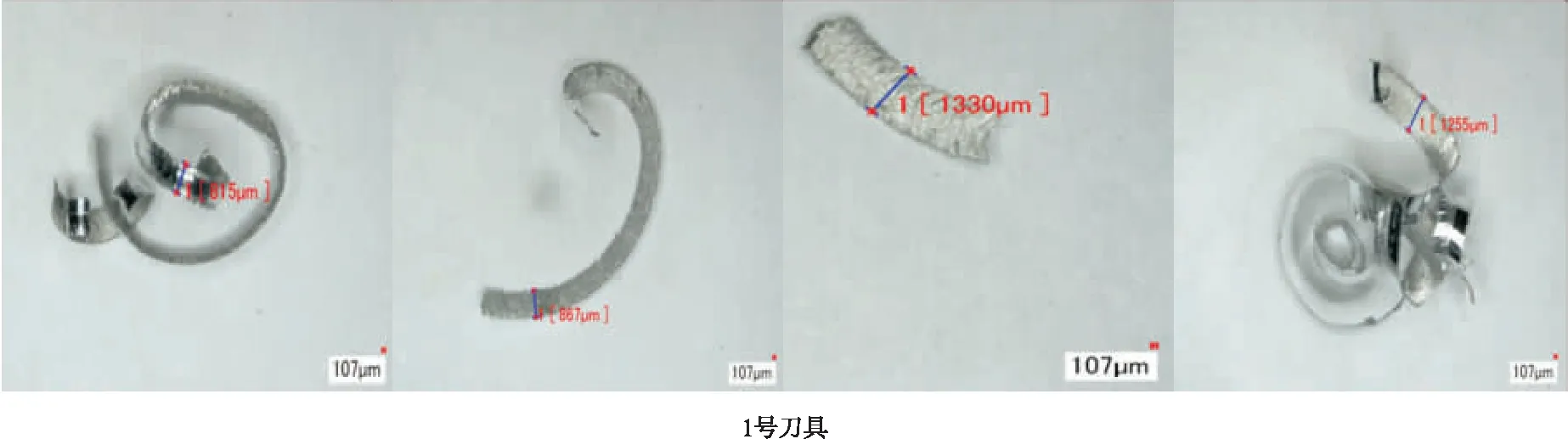

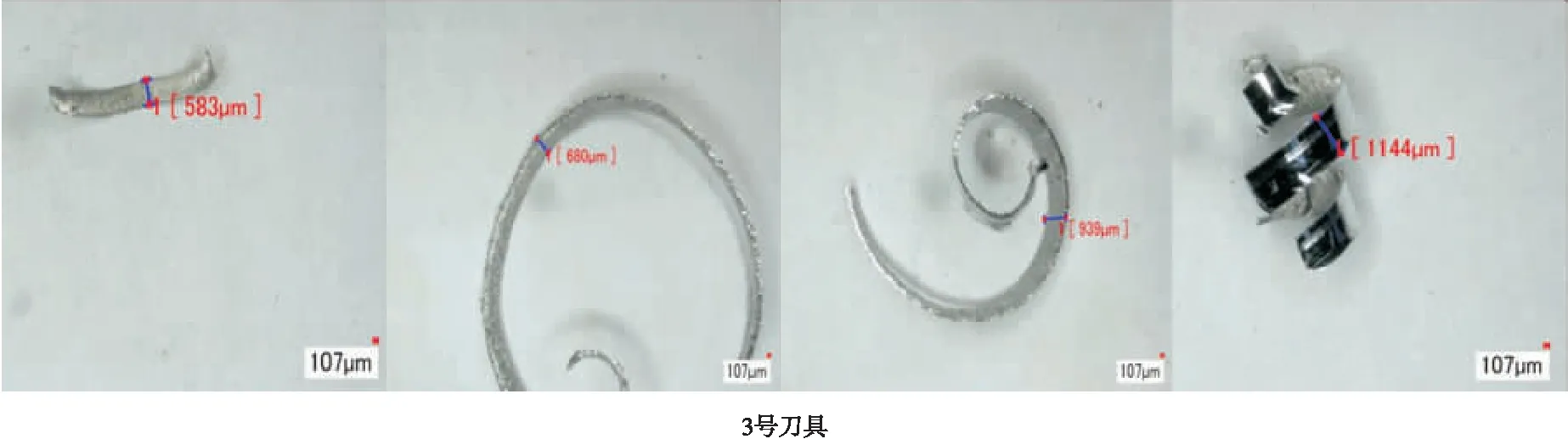

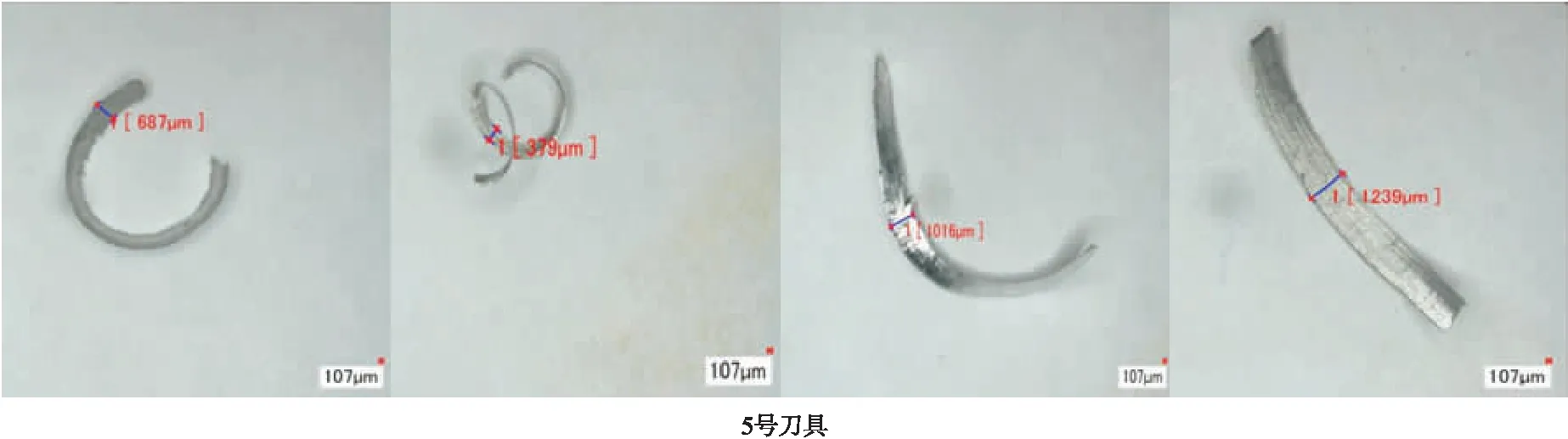

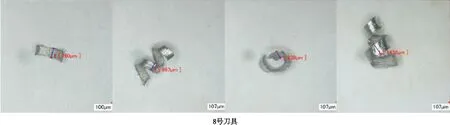

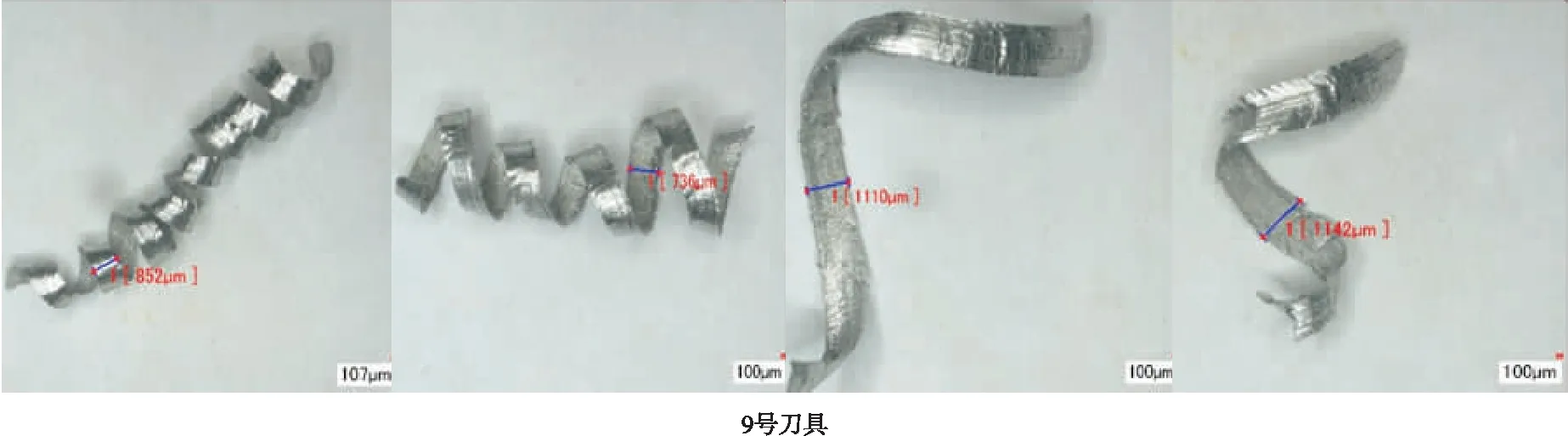

不同几何角度的刀具进行切削试验,形成的切屑形貌如附录1所示。由此可以看出,1、2、3、4、5号刀具在切削时,由于SiCp分布不均匀性和微观缺陷,铝基的高变形以及较小的前角,形成具有一定长度的断屑。研究结果表明切削SiCp/Al复合材料时,切屑呈厚度准周期变化的锯齿状,微裂纹的动态形成与扩展行为和切削时的剪切角周期变化是形成这种切屑的两种主要机制。但由于纳米颗粒铝基复合材料本身的不均匀性和各种微观缺陷(在材料制备过程中,由于纳米颗粒易于团聚,在基体会形成孔洞等缺陷),材料各部分的力学性能相差较大。经显微观察,本文所用材料内部也存在不同程度的微观缺陷。研究表明,当体积分数达到5%时,复合材料断裂机制为基体的韧性断裂和SiCp颗粒团聚体的脆性断裂。所以微裂纹和微空洞在切屑材料不同区域产生的数量不一,其形核地点和扩展路径也具有很大的随机性,从而造成在切屑自由表面突发剪切的时间间隔不一致。6号刀具在切削时,刀具具有较大的前角及相对锋利的切削刃,故切削过程中产生的切屑为螺旋带状屑。7、8号刀具在切削时,切屑形状为长度较小的断屑。9号刀具在切削时,由于主偏角较大,切屑形状为螺旋状带屑。

3 结论

本文主要针对含量为5%纳米SiCp颗粒铝基复合材料进行车削试验。对9种不同型号刀具车削纳米SiCp铝基复合材料进行试验分析。对不同参数下的切屑形态、表面粗糙度等进行试验分析。

试验结果表明PCD刀具能够比硬质合金刀具获得较低的表面粗糙度,更适合用于材料的精加工。工件表面粗糙度是刀具几何角度、切削参数等综合作用的结果,增大刀具前角和后角有利于获得较好的表面质量。由于纳米SiCp颗粒复合材料的固有缺陷,造成切削过程微孔洞和微裂纹的产生,在切削时容易形成不规则或准周期性的锯齿状切屑。为研究纳米SiCp/Al复合材料的切削加工特性,需要进一步开展超精密切削或微纳切削试验,结合切削仿真技术对切削的微观变形机理开展研究,探寻宏-微切削加工之间变形的本质规律。