低空飞行器发射机三防设计与验证

孙学敏

(中国空间技术研究院西安分院,西安 710000)

0 引言

随着武器装备向系统化、综合化、智能化的发展,武器装备必须全天候、高可靠、强抗干扰且能在各类恶劣环境下稳定使用,同时为应对激烈多变的国际形势,部分武器装备贮存期长达几十年,因此对战备产品的三防设计提出了更高的要求。现在的电子设备三防已从传统的“三防”即“防湿热、防霉菌、防盐雾”转变为以提高产品的环境可靠性为目标的环境防护技术,内容包括防水、防潮、防结露、防盐雾、防霉菌、防腐蚀、防老化、防振、防静电、防高压击穿、防污染、防风沙、防积雪、防裹冰、防鼠害等。良好的三防设计可以提高电子设备的可靠性,延长工作寿命,减少电子设备的损坏次数和维修次数,军用电子设备三防性能已经成为武器系统的重要战术指标要求。

低空飞行器电子设备作为一种重要的武器装备,在工作环境尤其是沿海、风沙等极端恶劣的环境中长期遭受上述腐蚀因子的影响较大,必须进行合理的三防设计及验证工作,保证装备的质量和寿命,降低使用过程中的风险。低空飞行器装备三防技术综合了电化学、材料学、机械工程等多种学科,已不是一项单纯工艺技术的实施过程,其技术从材料选用和工艺防护向发展新型复合材料和特殊防护处理技术方向转化,其范畴涉及到材料选用、结构设计、镀层选择、底漆和面漆的选择等三防措施。工艺实施以及过程管控等方面,使其具有更高的可靠性、更好的外观造型和更强的三防保护能力。

本文结合低空飞行器发射机的实际工作、存储环境条件,从设计、试验验证和改进措施三方面对三防设计方法与验证结果进行详细的介绍。

1 低空飞行器发射机三防设计

三防设计应当从系统和整机的方案阶段介入,特别是在结构设计方案中,应从结构形式、总体布局、连接方式、材料选择、膜层涂覆、工艺措施、过程控制等方面综合考虑,兼顾使用、维修及可能遇到的技术成熟度等综合因素,确定优化的结构方案。在整机三防设计中首先应根据设备的使用环境确定产品的防护等级,并根据防护等级的需要选择能够满足要求的防护体系,并将其贯彻到整个产品的研制过程中[1]。低空飞行器发射机三防设计的主要考核指标是在实际应用环境中通过任务书要求的霉菌试验、环境试验和可靠性温湿度试验。

1.1 材料选用

1.1.1 结构材料

由于低空飞行器发射机的性能需求和工作环境不同,对所选金属及非金属材料的强度、刚度、韧性、抗疲劳性和耐腐蚀性等要求也不同。在满足任务书指标要求的基础上,综合考虑批量生产的经济性、可操作性、易获得性、易加工性及可维修性,同时考虑铝具有在自然环境中的自钝化能力,选择加工工艺成熟、性能稳定的6系防锈铝合金作为发射机壳体和盖板的基材。非金属材料方面选择了低吸潮、在低空飞行器发射机工作频率范围内和整个温度范围内所需性能稳定、不易长霉 。具有抗真菌、霉菌和细菌能力的硅橡胶和环氧胶作为研制过程中的辅料。

1.1.2 元器件

电子元器件是影响电子设备正常运行的主要因素之一。如美国惠普公司在实践中研究发现,从电子整机出现故障的因素来看,电子元器件问题占了3/4。从法国阿里安出现的8次火箭发射事件来看,其中有7次是因为电子元器件出现故障所致。对于战略武器而言,具有盐雾抗湿热的特殊要求,因此,需要电子元器件具备非常强的环境适应性能[2]。本低空飞行器发射机在相应质量等级及客户目录内尽量选用密封性、灌封及器件材料满足工作及储存环境要求的元器件。

1.1.3 印制板选择

目前常用的印制板有环氧酚醛玻璃布覆铜箔板和聚四氟乙烯玻璃布覆铜箔板,它们具有良好的电气、机械性能和化学稳定性,既耐高温又耐潮湿。但是,随着集成电路集成度的不断提高、表面贴装技术的普遍应用以及多芯片模块的广泛应用,印制电路板的组装密度不断增加,功率值不断增大,传统的材料已不能满足高密度、大功率印制电路板的散热要求,此时应选用先进的高导热材料,如新型合金、树脂石墨纤维、粉末加强复合材料等,可以大大提高印制电路板的散热能力[3]。

1.2 结构设计

低空飞行器发射机各模块选用一体化设计、一体化组装,各模块形成独立、相对密闭腔,各模块间只有电气连接部位相通,该设计具有如下特点:避免了水滴、灰尘、细小杂物、细小盐结晶、油滴及其他化学物质进入发射机;各模块相邻接触面涂覆密封胶后用穿钉紧固,避免了因点焊、铆接等结构形式导致的隙缝腐蚀;整个发射机采用同一型号铝合金避免了因采用不同类型金属接触导致的电偶腐蚀;在散热齿、棱角等易腐蚀部位结构断面厚度尽量保持一致,避免了因断面厚度差异,在温度发生变化或在机械电气负载作用下薄弱部位发生形变,材料晶格会扭曲而产生应力腐蚀,严重时能引起电参数的变化[4];各模块盖板的紧固件选用沉头紧固件在整机组合后均隐藏在整机内部避免了因紧固件凸出导致的腐蚀。

1.3 低空飞行器发射机工艺防护设计

三防中的工艺防护在低空飞行器电子设备中起着举足轻重的作用,优良的工艺技术通过可行有效的工艺方法、合理清晰的工艺流程以及系统的工艺方案实现预期的三防效果。

工艺防护一般包括镀层涂覆处理和密封处理。表面镀涂处理就是通过镀覆或涂装的方法在设备及其零件表面覆盖一层金属镀层或非金属涂层,使之与周围介质隔离开来,从而达到防护的目的。密封处理一般是把壳体与盖板接触间隙、模块间隙、接插件法兰等小面积与整机接触面等间隙用密封垫、灌封胶进行密封处理,防止灰尘、湿气、盐雾等外界物质进入产品内部。

1.3.1 表面处理

根据产品表面的暴露类型(I型(暴露)表面或Ⅱ型(遮蔽)表面)选择恰当的表面镀覆和化学处理方法。低空飞行器发射机在满足电性能的基础上,结合生产实际选用铝合金表面进行黑色阳极化、除表面外的其他部位进行导电氧化处理,以提高铝合金的耐蚀性,以阻断铝合金基底和其他金属接触时,在腐蚀介质中组成电偶,引起的电偶腐蚀。

1.3.2 元器件封装和加固

用于低空飞行器电子器件的封装材料,必须满足以下条件:①具有较小的介电常数和较大的体积电阻,以确保器件封装后有较高的绝缘性;②具有较强的抗冲击能力,强度高的封装材料,可以保证器件在受到较高冲击后,不致于出现器件管腿断裂、器件损坏的情况;③具有流动性好、常温固化的特点,以确保填充物在狭小、有限的空间内固化前能够充满所有空隙,保证封装无死角。

由于低空飞行器电子产品在运输移动及工作过程中,会受到颠簸震动,易使器件尤其是大质量器件遭受损害,为避免这种情况发生,通常对器件进行加固。加固材料常分为刚性加固材料和弹性加固材料。刚性加固材料一般选用环氧树脂,具有粘结强度高,耐候性好等优点。弹性加固材料一般选用硅橡胶和硅酮胶,常用的型号有南大703、南大705、晨光GD-414和硅宝482,具有良好地粘结性和抗冲击能力,同时具有可维修的优点[5]。

1.3.3 印制板防护

印制电路板三防涂覆的主要作用有:①避免因为环境湿气及其他污染导致的线路板漏电或短路,防止电弧、电晕等放电现象的发生;②提升无引线器件焊点的疲劳负荷寿命,对线路板上的小元件提供一定程度的固定作用,避免震动或机械冲击对其的影响;③能缩减PCB上导线空间80%以上;④延长PCB寿命80%(british telecom);⑤降低焊盘,焊点开裂可能性80%(swedish research institute, IVF)[6]。同时通过三防涂覆,在元器件、焊点、引脚、印制板上的涂覆膜可达到长期防潮、防霉、防盐雾侵蚀的作用,并能防止由于温度骤然变化所引起的“结露”使印制导线或焊点间漏导增加,短路甚至击穿。对高电压的印制电路板导线进行涂覆后,可以有效地避免导线间爬电、击穿现象,从而允许更小的印制导线间距。此外,由于元器件和印制板之间有涂层粘连,从而可增加其机械强度[7]。

三防涂覆根据丙烯酸类、有机硅类、聚氨酯类等溶剂型和Parylene材料类型选择刷涂、浸涂、喷涂或真空雾化工艺方法,低空飞行器发射机根据使用频段需求采用喷、刷印制板组装件,部分不易涂覆位置选择合适类型硅橡胶点涂保护。

1.4 过程管控

低空飞行器发射机的整机三防防护贯穿整个研制流程,包括机械加工、表面处理、印制电路板组件的装配、整机装联等生产过程,以及检验、包装、调测、联试、试验、转运、储存和外协等过程。过程中各工序管控、防护不当均可导致防护层的破损或防护措施减弱甚至失效。因此需要对产品寿命周期内各环节有效、合理管控,如施工工艺管理、制造工艺管理、采购管理、监测管理以及包装运输管理等,且在开展各个方面管理时做好有效监督,有效消除工程中的质量风险和安全隐患[8],使产品的三防工作能够发挥应有效能。

2 试验验证

2.1 试样准备

按照任务书制作发射机试验样件两套,一套(1#)为发射机结构件安装空的印制板用于霉菌试验,一套(2#)与正式产品技术状态一致,用于除霉菌试验外的环境试验和可靠性温湿度试验。

2.2 试验方法

为验证本发射机三防工艺设计能否满足产品使用要求,分别进行霉菌试验、环境试验和可靠性增长湿热试验,其中环境试验包括温度循环试验、低温贮存试验、高温贮存试验、温度冲击试验、湿热试验。

2.2.1 霉菌试验[9]

(1) 试验目的

用于鉴定产品的抗霉能力。

(2) 试验环境与条件

试验条件:试验在恒定温湿度条件下进行,温度30℃±1℃、湿度95%± 5%。

试验菌种:黑曲霉、黄曲霉、杂色曲霉、绳状青霉、球毛壳霉。

(3) 试验方法

试验周期:仅作外观检查时,试验周期取28天,无需性能测试。

检测方法:按GJB150.10A-2009《军用装备实验室环境试验方法 第10部分:霉菌试验》进行,考核等级不大于2级。

2.2.2 环境试验

2.2.2.1 温度循环试验

(1) 试验目的

确保产品具备任务书中规定的环境适应能力。

(2) 试验环境与条件

温度范围:-40℃~60℃,具体试验条件如表1所列。

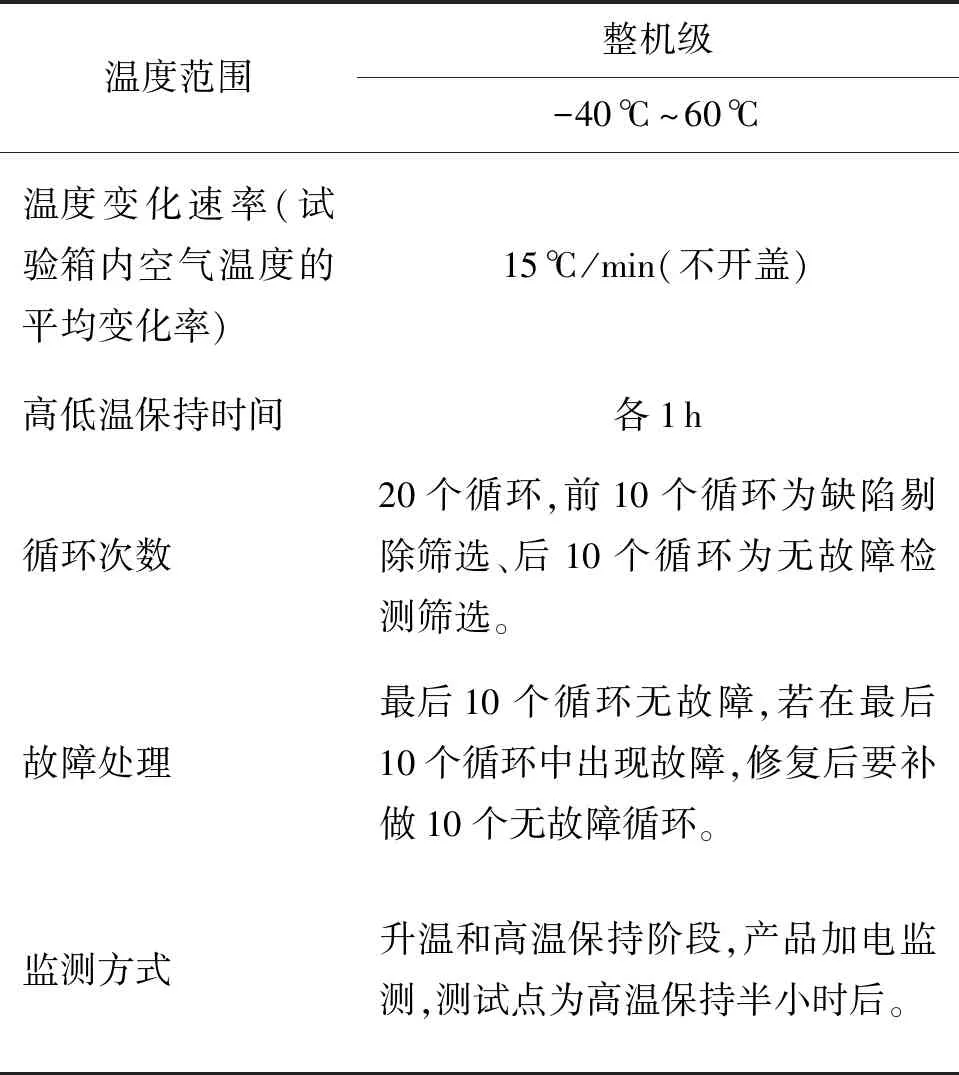

表1 温度循环筛选条件Tab.1 Temperature cycle screening conditions

(3) 试验方法

a) 将产品接入温箱,试验前对低空飞行器发射机电性能进行检测,并记录数据;

b) 开高低温箱电源,将温度设定在-40℃。在温度传感器到达-40℃后开始计时,保持1小时后设定温箱温度为60℃,让温箱开始升温,同时将低空飞行器发射机开机通电;

c) 在温度传感器到达60℃保持30分钟,按照表1进行检测;

d) 在高温保持60分钟后,将发射机关机。同时设定温箱温度为-40℃,让温箱降温;

e) 按照b)~ d)的步聚,再循环19次,温度循环试验结束;

f) 试验结束后,对发射机进行试验后的测试,同步骤a)。

2.2.2.2 低温贮存试验[10]

(1) 试验目的

确定设备在非工作状态下对极端低温环境的耐受能力。

(2) 试验环境与条件

试验温度取-40℃。

(3) 试验方法

将试验设备放置在试验箱内,调温到-40℃,设备达到温度稳定后,保持24h后恢复到正常的试验大气条件,直至试验设备达到温度稳定,对设备进行导通、绝缘及电气性能测试。

试验箱降温和恢复过程温度变化率最高不应超过10℃/min。具体试验程序按照GJB150.4A-2009《军用设备环境试验方法 低温试验》执行。

2.2.2.3 高温贮存试验[11]

(1) 试验目的

确定设备在非工作状态下对极端高温环境的耐受能力。

(2) 试验环境与条件

试验温度取70℃。

(3) 试验方法

将试验设备放置在试验箱内,调温到70℃,并在相对湿度不大于15%的试验条件下,保持48h后恢复到正常的试验大气条件,直至试验设备达到温度稳定,对设备进行导通、绝缘及电气性能测试。

试验箱升温和恢复过程温度变化率最高不应超过10℃/min。具体试验程序按照GJB150.3A-2009《军用设备环境试验方法 高温试验》执行。

2.2.2.4 温度冲击试验[12]

(1) 试验目的

确定设备在周围大气温度急剧变化时的适应性。

(2) 试验环境与条件

低温取-40℃,高温取70℃,三个循环。

(3) 试验方法

试验设备放入试验箱内,将试验箱内温度调整到70℃,保持1h或者直至试验设备达到温度稳定,取时间长者;高温阶段结束后,在1min内将试验设备转移到已调节至-40℃的试验箱内,保持1h或者直至试验设备达到温度稳定,取时间长者;低温阶段结束后,在1min内将试验设备转移到已调节至70℃的试验箱内,保持1h或者直至试验设备达到温度稳定,取时间长者。以上描述为1.5个循环,温度冲击试验连续重复三个高、低温循环。

试验结束后,恢复到正常的试验大气条件,直至试验设备达到温度稳定,对设备进行导通、绝缘及电气性能测试。具体试验程序按照GJB150.5A-2009《军用设备环境试验方法 温度冲击试验》执行。

2.2.2.5 湿热试验

(1) 试验目的

确定设备在高相对湿度并伴有温度循环的环境条件下使用和贮存的适应性。

(2) 试验环境与条件

高温高湿阶段:温度60℃,相对湿度95%;

低温高湿阶段:温度30℃,相对湿度95%;

试验时间:10个循环,一个循环24h。

(3) 试验方法

完成初始检测后,试验箱内的温度调节为23℃±2℃、相对湿度为50%±5%,并保持24h。

在2h内,将试验箱温度调升到60℃,相对湿度调升至95%,温湿度的控制应能保证试验设备表面凝露;在60℃及相对湿度95%条件下保持6h;在8h内将试验箱温度调降到30℃,此期间相对湿度保持在85%以上;当试验箱温度达到30℃后,相对湿度应为95%,在此条件下保持8h。

以上描述为1个循环,湿热试验重复10个循环。在第5、10循环末进行性能检测,循环结束后调节温湿度条件使其达到室温条件后,对设备进行导通、绝缘及电气性能测试。

2.2.3 可靠性增长温湿度试验

(1) 试验目的

有计划地激发故障、分析故障和改进设计,及早解决设计和工艺上的薄弱环境以提高设备可靠性;进行可靠性增长分析、跟踪和评估。

试验采用综合环境应力。施加应力条件原则上应模拟使用任务剖面所遇到的最大使用应力条件。但为了激发故障,也可模拟设备使用环境极限应力。

(2) 试验环境与条件

温度:-30℃±3℃~+50℃±2℃;

温度变化率:10℃/min;

相对湿度:高温保持阶段85%±5%,在试验剖面的其它部分相对湿度不加以控制。

(3) 试验方法

将低空飞行器发射机放置在可靠性增长试验箱中,连接射频电缆和测试低频电缆至试验箱外。

a) 试验前对低空飞行器发射机进行试验前的电性能检测,对功耗、各端口功率、谐杂波进行测试并记录数据;

b) 开可靠性增长试验箱,试验条件按照试验应力剖面图的要求进行;

c) 重复b)步骤6个循环;

d) 在每个循环按照试验应力剖面图中规定的测试时间加电测试;

e) 试验后对低空飞行器发射机进行电性能测试,同步骤a)。

2.3 试验结果及现象

2.3.1 霉菌试验

试验后对产品外观及产品内部进行检查,外表面(含接插件)完好,将产品开盖后,内部框架及PCB板完好,未见霉变痕迹。满足不大于2级的考核标准,检测合格。

2.3.2 环境试验

试验样品先后进行了温度循环试验、低温贮存试验、高温贮存试验、温度冲击试验和湿热试验。试验前后外观完好,工作正常。试验过程中功耗、输出EVM、输出信号带宽、输出杂波抑制、输出谐波抑制、输出功率等电性能指标均满足技术要求,数据一致性良好。

在湿热试验后,3个射频接插件及1个低频接插件上的紧固件出现了白色氧化痕迹,接插件外观图如图1所示。

图1 湿热试验后紧固件锈蚀图片Fig.1 Image of the fasteners corrosion after humid heat test

2.3.3 可靠性增长温湿度试验

试验样品试验前后和试验中外观完好,工作正常,功耗、输出EVM、射频输出功率电性能指标均满足技术要求,检测合格。

对2#试件进行环境试验和可靠性增长湿热试验,试验前后试件外观良好,未发生明显变化,各电性能指标正常,满足任务书要求;对1#试件进行霉菌试验后只有安装在机壳上的接插件紧固件发生锈蚀,其他部位外观良好,未发生明显变化。说明目前三防设计基本满足该低空飞行器发射机所涉及贮存,工作环境要求。

2.4 结果分析

1#试样在所有试验过程中出现了1个问题,其它功能性能正常。问题及现象为湿热试验后铁镀锌材质的紧固件表面出现白色锈蚀痕迹,而不锈钢材质的紧固件表面正常。原因为机壳表面安装接插件使用的紧固件是铁镀锌材质,在湿热试验过程中产品表面出现的冷凝水(结露),结露在化解时结合环境中的CO2、SO2等腐蚀性气体产生酸性微环境而发生腐蚀现象。而不锈钢材料在上述腐蚀环境相对惰性,未被腐蚀。

3 改进措施及验证结果

针对上述1#试样出现的问题,在不改变低空飞行器发射机结构、外观尺寸及电性能的基础上,对低空飞行器发射机的三防设计由原来的“整机三防”设计优化为“单模块防护+整机防护”,既便于后续生产加工和操作,又能够减小隐患。改进的主要内容包括:①程序注入口、模块间接插件等可以孤立的部位设置独立密封结构;②在结构布局允许的情况下,在机壳壁开槽安装导电密封圈;③对于无法加工密封槽的薄盖板或小面积的密封部位(如接插件插座等安装部位)采用加密封垫密封;④对于易产生腐蚀的紧固件替换为更耐腐蚀的不锈钢材质紧固件,详细情况如下所述。

3.1 独立密封腔体

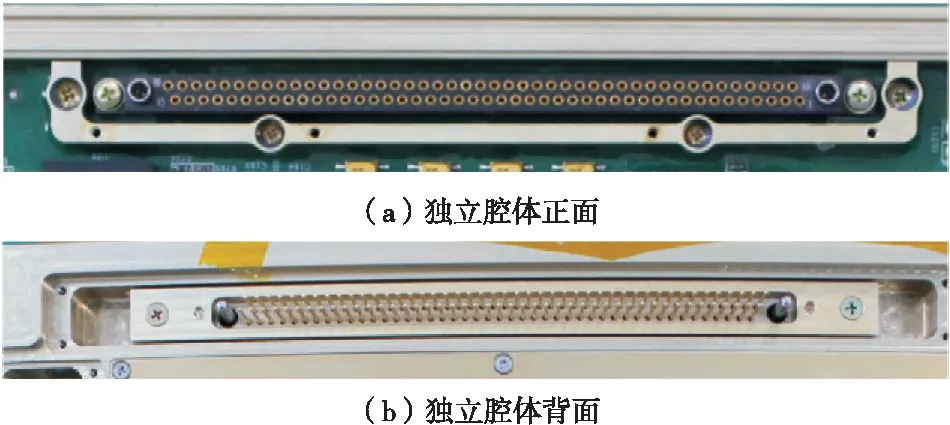

1)将与其他模块对插的接插件用隔墙或安装堵板独立隔离开来,避免了因相邻模块密封性不良导致性能下降或失效,如图2所示。

图2 独立腔体示意图1Fig.2 Schematic representation 1 of the independent cavity

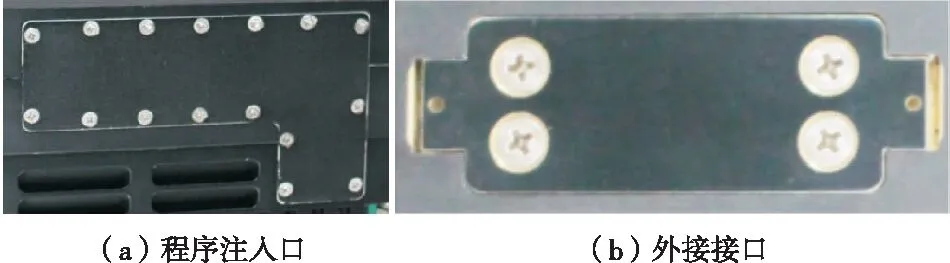

2)将调试、程序注入口或外接接口设计成独立的密闭腔体,与产品内部隔离开来,程序加注或升级时无需打开产品内腔,只需打开程序加注口盖板,避免了因程序升级等操作导致的单模块/整机的密封性,进一步保证产品研制过程中的密闭性,如图3所示。

图3 调试/程序注入口等独立腔体示意图2Fig.3 Schematic representation 2 of the independent cavity

3.2 凹槽加导电密封圈

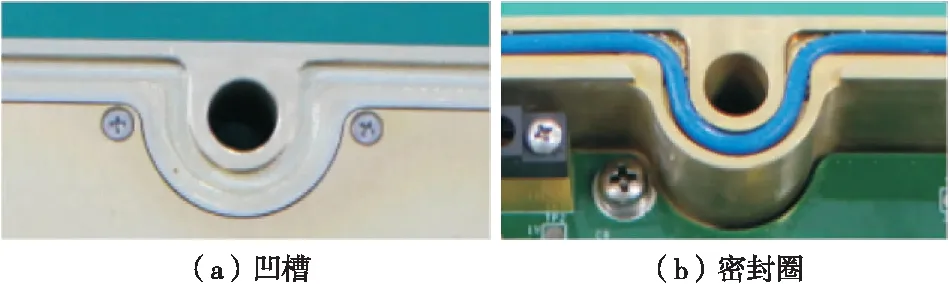

将模块壳体由原来的平面结构设计为凹槽结构,相邻模块间通过加导电密封圈,利用刚-柔-刚结构增加密封性,解决了因模块间灌封密封胶导致的维修性差的问题,如图4所示。

图4 凹槽加导电密封圈示意图Fig.4 Schematic representation of groove

3.3 优化接插件安装工艺

将原来的由密封胶灌封接插件法兰与机壳接触缝隙改进为接插件安装前加垫相应规格尺寸的导电密封垫,电性能合格后再用密封胶灌封接插件法兰与机壳间隙,由刚-刚结构完善为刚-柔-刚结构,进一步保证了单模块及整机密封性,如图5所示。

图5 接插件加垫导电橡胶垫示意图Fig.5 Schematic optimization of electrical connector installation

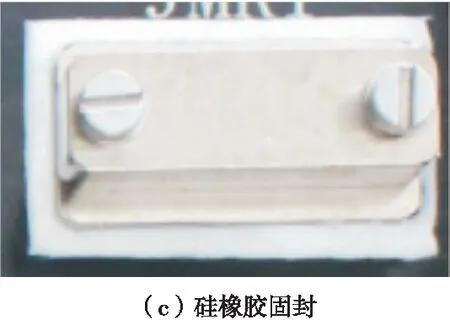

3.4 更换接插件紧固件

将易腐蚀的紧固件更换为同规格的具有较高耐候性的不锈钢材质紧固件,解决了因酸性微环境导致的铁镀锌材质腐蚀,并通过了例行试验(包括湿热试验、力学试验等)的考核,外观完好,所有性能功能都正常,如图6所示。

图6 湿热试验后紧固件示意图Fig.6 Image of the fasteners after humid heat test

4 结论

良好的三防设计可以提高发射机的可靠性,延长发射机的工作寿命,减少设备的更换次数和维修次数,其经济性和重要性是显而易见的。“整机防护”设计从材料的选择、结构设计的合理性、防护措施的有效性、过程管控的严谨性等方面综合考虑,是三防设计的关键。经过试验验证,“整机防护”后试验样品在试验前、试验中和试验后均工作正常,电性能指标均满足技术要求,证明“整机防护”三防设计基本能够满足使用需求。但是在湿热试验后存在铁镀锌材质的紧固件表面出现白色锈蚀痕迹的现象。

针对该现象,采用“整机防护+单模块防护”的改进后的三防设计方法。该方法通过了后续定型例试件的例行试验(包括湿热试验、力学试验等)的考核,所有功能和性能都正常,且外观完好。因此,该方法杜绝了由于密封不到位或者因操作个体差异导致的三防性能下降问题,同时提高了可操作性,增强了低空飞行器发射机的三防性能,已推广应用到多个任务中,进一步确保了靶试成功率,为低空飞行器发射机的可靠性提升发挥了关键作用。