云南某含砷铅锌银多金属矿选矿试验研究

赵 杰 罗思岗 赵志强 胡杨甲 王国强 胡志凯 路 亮

(矿冶科技集团有限公司 矿物加工科学与技术国家重点实验室,北京 102600)

铅、锌元素在地球上分布广泛,主要以硫化物、碳酸盐和硫酸盐的形式存在,以闪锌矿、方铅矿为主。铅、锌主要用于机械、冶金、电气、军工、化学、医药及轻工业等行业领域,是用途广泛的有色金属[1,2]。我国铅、锌资源储量居世界前列,其中铅储量为1 800万t,占世界铅储量的20.5%,锌储量为4 400万t,占世界锌储量的17.60%[3,4]。

我国铅锌矿具有矿石成分复杂,共伴生组分多的特点,有50多种共伴生元素组成,其中金、银、铁等为常见的伴生有价元素,其中银储量的60%以上都是铅锌矿物中共伴生的银[5-7]。

硫化铅锌矿选矿工艺主要分为铅锌顺序优先浮选、混合浮选、快速浮选以及部分优先部分混合的联合工艺等。近年来,铅锌矿选矿工艺主要以铅锌顺序优先浮选、铅优先—锌硫混合浮选再分离等工艺为主。

本研究针对云南某铅锌矿山生产存在的铅精矿含砷高、银回收率低、锌精矿锌品位和回收率均较低的问题,在工艺矿物学研究的基础上,查清影响有价元素指标提升、降低有害元素砷的矿物学因素,结合选矿工艺试验研究,开发出能够提升选矿指标的工艺技术方案。

1 原矿性质

1.1 矿石多元素分析

原矿的多元素分析结果见表1。

表1 原矿多元素分析结果

由表1可知,矿石中铅、锌和银的含量分别为2.93%、2.80%和110.45 g/t,可进行综合回收。

1.2 银、铅和锌的化学物相分析

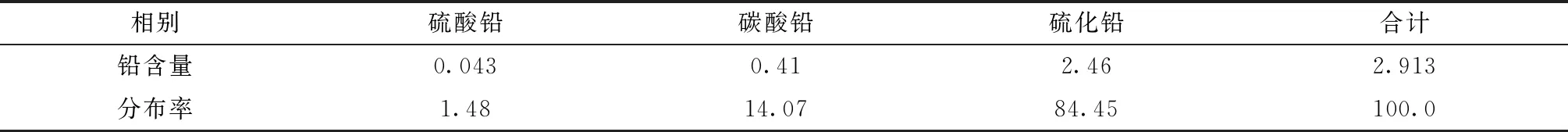

原矿中铅、锌和银的化学物相分析结果见表2、3和表4。

表2 原矿中铅的化学物相分析结果

表3 原矿中锌的化学物相分析结果

表4 原矿中银的化学物相分析结果

工艺矿物学研究结果表明:含银矿物主要为方铅矿、斜方辉铅铋矿和黝铜矿,其中黝铜矿在高碱条件下可浮性较差,影响银回收率的提高;铅矿物主要为方铅矿,另有少量白铅矿和细硫砷铅矿,微量铅矾、硫锑铅矿、硫铋铅矿;锌矿物主要为闪锌矿;砷矿物主要为毒砂,另有微量的雄黄;其它金属矿物主要为黄铁矿(包含胶黄铁矿和白铁矿),另有少量菱铁矿和金红石等;非金属矿物主要为石英、高岭石、白云母和绿泥石,其次为正长石、方解石、白云石、磷灰石和钠长石等。

目前生产现场采用高碱选铅工艺,主要存在两方面的问题:一是石灰用量大,矿浆黏度大,影响生产指标;二是银回收率较低,银的年累计回收率在75%左右。为确保银回收率的提高和石灰用量的降低,本次试验的原则是在低碱环境下,采用铅(银)优先浮选—锌硫混合浮选再分离工艺,通过使用矿冶科技集团选择性捕收剂BK915和抑制剂BD,实现有价金属的综合回收,同时尽量降低精矿中有害元素的含量。

2 试验结果与分析

2.1 铅粗选条件试验

按照图1流程进行铅粗选条件试验。

图1 铅粗选条件试验流程图

2.1.1 磨矿细度对浮选指标的影响

在石灰用量为3 000 g/t、硫酸锌和亚硫酸钠用量分别为1 000、500 g/t、捕收剂BK915用量为80 g/t的条件下,考察磨矿细度对铅粗选效果的影响。试验流程见图1,试验结果见图2。

图2 磨矿细度试验结果

由图2可知,随着磨矿细度的提高,铅粗精矿中铅回收率有所增加,但当磨矿细度-0.074 mm含量超过75%时,继续增加磨矿细度,铅粗精矿中的铅回收率逐渐降低,银、锌在铅粗精矿中的回收率也随磨矿细度增加逐渐降低。综合考虑,选择磨矿细度为-0.074 mm含量占75%。

2.1.2 石灰用量对浮选指标的影响

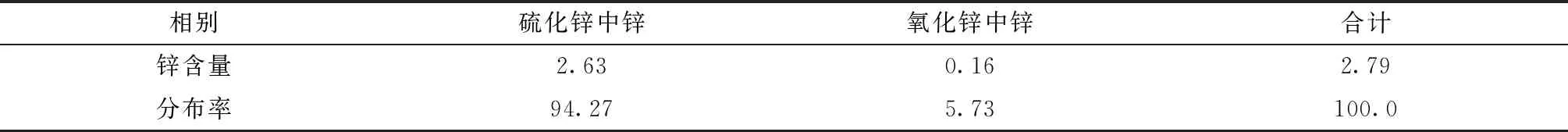

石灰是应用广泛的pH调整剂,对黄铁矿有较好的抑制效果。在磨矿细度为-0.074 mm含量占75%、硫酸锌和亚硫酸钠用量分别为1 000、500 g/t、捕收剂BK915用量为80 g/t的条件下,考察石灰用量对铅粗选效果的影响。试验流程见图1,试验结果见图3。

图3 石灰用量试验结果

由图3可知,石灰的添加有利于铅粗精矿中铅、银品位和回收率的提高,但当石灰用量大于3 000 g/t后,继续添加石灰,铅粗精矿中铅、银品位和回收率的增幅不明显,且锌在铅粗精矿中的回收率随石灰用量的增加而提高。综合考虑,选择石灰用量为3 000 g/t,该石灰用量条件下矿浆pH值为8.85。

2.1.3 硫酸锌用量对浮选指标的影响

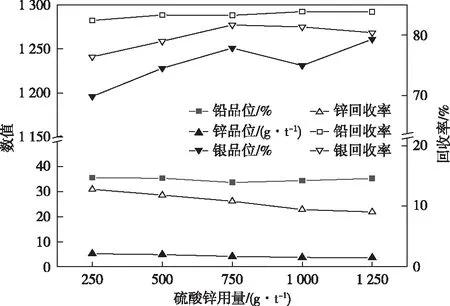

硫酸锌是常见的闪锌矿抑制剂[8]。在磨矿细度为-0.074 mm含量占75%、石灰用量为3 000 g/t、亚硫酸钠用量为500 g/t、捕收剂BK915用量为80 g/t的条件下,考察硫酸锌用量对铅粗选效果的影响。试验流程见图1,试验结果见图4。

由图4可知,硫酸锌用量小于1 000 g/t时,随着硫酸锌用量的增加,铅粗精矿中锌的回收率逐渐降低,铅、银的回收率呈上升趋势,继续增加硫酸锌用量,锌的回收率变化趋于平衡,铅、银回收率影响不明显。综合考虑,选择硫酸锌用量为1 000 g/t。

图4 硫酸锌用量试验结果

2.1.4 亚硫酸钠用量对浮选指标的影响

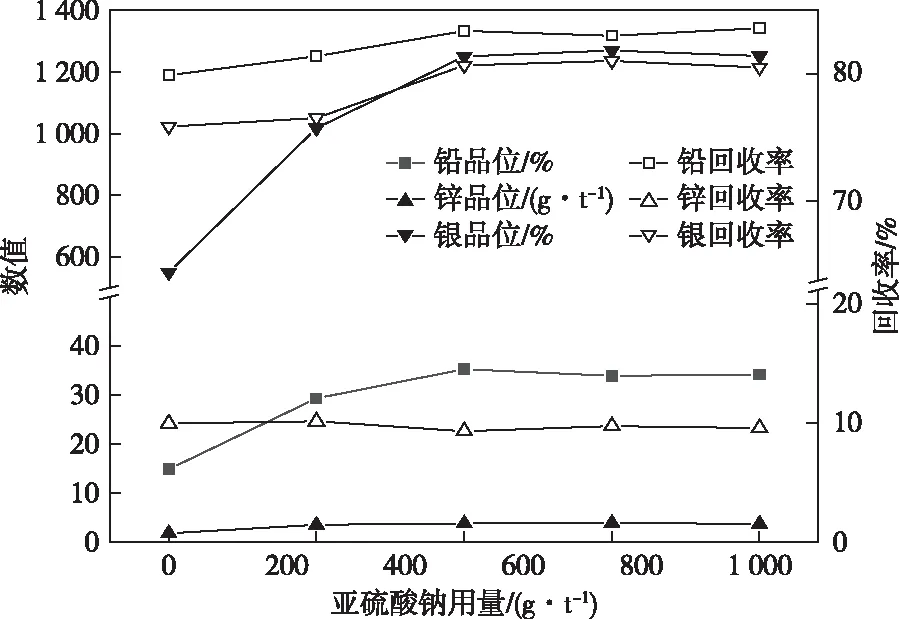

在磨矿细度为-0.074 mm含量占75%、石灰用量为3 000 g/t、硫酸锌用量为1 000 g/t、捕收剂BK915用量为80 g/t的条件下,考察亚硫酸钠用量对铅粗选效果的影响。试验流程见图1,试验结果见图5。

由图5可知,亚硫酸钠的添加有利于铅粗精矿中铅、银浮选指标的提高,同时降低锌在铅粗精矿中的损失。综合考虑,亚硫酸钠用量以500 g/t为宜。

图5 亚硫酸钠用量试验结果

2.1.5 捕收剂种类对浮选指标的影响

在磨矿细度为-0.074 mm占75%、石灰用量为3 000 g/t、硫酸锌和亚硫酸钠用量分别为1 000、500 g/t、捕收剂用量为80 g/t的条件下,进行捕收剂种类试验。试验流程见图1,试验结果见表5。

表5 捕收剂种类试验结果

由表5可知,丁基铵黑药和乙硫氮获得的铅粗精矿的铅、银回收率较高,但粗精矿中铅、银品位相对较低,锌损失也较大;而采用BK915获得的粗精矿中铅、银回收率略低,但铅、银品位较高,同时,粗精矿中锌回收率较低。综合考虑,捕收剂采用BK915。

2.1.6 BK915用量对浮选指标的影响

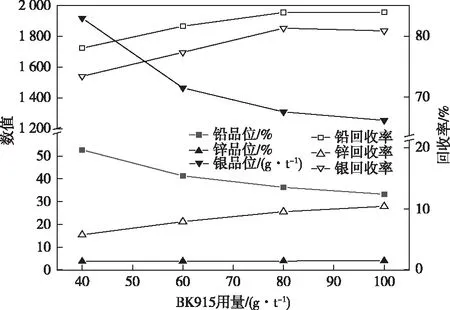

在磨矿细度为-0.074 mm含量占75%、石灰用量为3 000 g/t、硫酸锌和亚硫酸钠用量分别为1 000、500 g/t的条件下,进行捕收剂用量试验,考察BK915用量对铅粗选效果的影响。试验流程见图1,试验结果见图6。

图6 BK915用量试验结果

由图6可知,随着BK915用量的增加,铅粗精矿中铅、银回收率逐步提高,而锌的损失也逐渐增加。当BK915用量达到80 g/t后,继续增加BK915用量,铅、银回收率增加不明显,综合考虑,BK915用量以80 g/t为宜。

2.2 锌硫混合浮选再分离条件试验

为了确定锌硫混合浮选再分离工艺最佳条件,进行了锌硫混合浮选条件试验研究,锌硫混合浮选试验的给矿为原矿经过两次铅粗选之后的尾矿。

2.2.1 锌硫混浮六偏磷酸钠用量对浮选指标的影响

由于矿石中含有大量的易泥化脉石(高岭石6.87%、白云母5.53%和绿泥石4.98%),因此,在硫酸铜用量150 g/t、丁基黄药用量80 g/t、BK204用量为12 g/t条件下,考察六偏磷酸钠用量对锌硫混合粗选指标的影响,试验结果见图7。

图7 六偏磷酸钠用量试验结果

由图7可知,随着六偏磷酸钠用量的增加,锌硫粗精矿中锌的品位逐渐升高,锌的回收率略有降低。综合考虑,六偏磷酸钠用量以200 g/t为宜。

2.2.2 锌硫分离BD用量对浮选指标的影响

BD是一种有机抑制剂,对黄铁矿具有很好的抑制作用,与石灰配合使用能减少石灰的用量,降低浮选矿浆黏度和碱度。

在石灰用量1 500 g/t的条件下,考察BD用量对锌硫分离指标的影响,试验结果见图8。

图8 BD用量试验结果

由图8可知,随着BD用量的增加,锌粗精矿中锌品位逐渐提高,当BD用量达到30 g/t时,继续增加用量,锌品位变化趋于平缓,且回收率有所降低。因此,BD用量为30 g/t。

2.2.3 锌硫分离石灰用量对浮选指标的影响

在BD用量30 g/t的条件下,考察石灰用量对锌硫分离粗选指标的影响,试验结果见图9。

图9 锌硫分离石灰用量试验结果

由图9可知,随着石灰用量的增加,锌的作业回收率小幅上升,锌粗精矿中锌品位逐渐提高,当石灰用量达到1 500 g/t后,其品位逐渐趋于平稳,因此,石灰用量以1 500 g/t为宜。

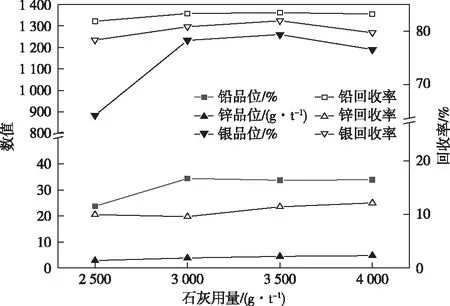

2.3 闭路流程试验

在开路试验基础上,对流程和药剂用量进行必要的调整和优化后,进行浮选闭路试验。闭路试验工艺流程见图10,试验结果见表6。

表6 闭路试验结果

闭路试验结果表明,采用如图10所示的浮选工艺和药剂制度可获得铅品位68.46%、铅回收率88.50%、银品位2 358 g/t、银回收率84.37%的铅精矿;锌品位51.32%、锌回收率89.07%的锌精矿;硫品位49.14%、硫回收率82.35%的硫精矿。

图10 闭路试验工艺流程

3 结论

1)云南某铅锌银多金属矿石中有价元素为银、铅、锌和硫,品位分别为110.45 g/t、2.93%、2.80%和26.94%,有害组分砷的品位为0.53%。

2)针对矿石特性,在研究适合该矿石的磨矿细度及药剂制度的基础上,重点开展了铅优先—锌硫混合浮选再分离工艺的研究,选用由矿冶科技集团有限公司研制的铅银矿物高效捕收剂BK915和黄铁矿抑制剂BD,获得了铅品位68.46%、铅回收率88.50%、银品位2 358 g/t、银回收率84.37%、砷品位1.45%的铅精矿;锌品位51.32%、锌回收率89.07%、砷品位0.18%的锌精矿;硫品位49.14%、硫回收率82.35%的硫精矿。

3)新工艺的应用,明显提高了现场银的回收率,有效降低铅精矿和锌精矿中砷的含量。