铝合金车轮内轮缘开裂问题的研究和探讨

王顺新,王佳琦,朱利利

1.中信戴卡股份有限公司 河北秦皇岛 066000

2.兰州理工大学 甘肃兰州 730050

随着人们对汽车外观、尺寸、续驶里程(新能源汽车)要求的提高,整车尺寸也越来越大,整车越来越重,特别是新能源汽车质量较大。铝合金车轮外观造型也越来越复杂,尺寸越来越大,要求的承载能力也越来越高,随之也产生了一些新的问题,在整车路试中经常出现内轮缘开裂的现象。

由于乘用车内轮缘在靠近箱体一侧,车辆行驶前检查很难发现裂纹,一般是在发现轮胎漏气后对车轮进行检查时才能发现。当主机厂家在整车路试过程中发现开裂后,一般会将开裂情况反馈给车轮生产厂家,与车轮生产厂家一起对问题车轮进行系统分析,制定解决方案。

几年来,中信戴卡股份有限公司处理了多起乘用车内轮缘开裂问题,现对开裂问题进行系统地梳理。

路试中发现内轮缘开裂后的分析点

1.收集开裂车轮信息

1)路试场(是强化道路试验、综合道路试验)。

2)车辆行驶里程。

3)开裂车轮在路试车辆上的位置:(左前、左后、右前、右后)。

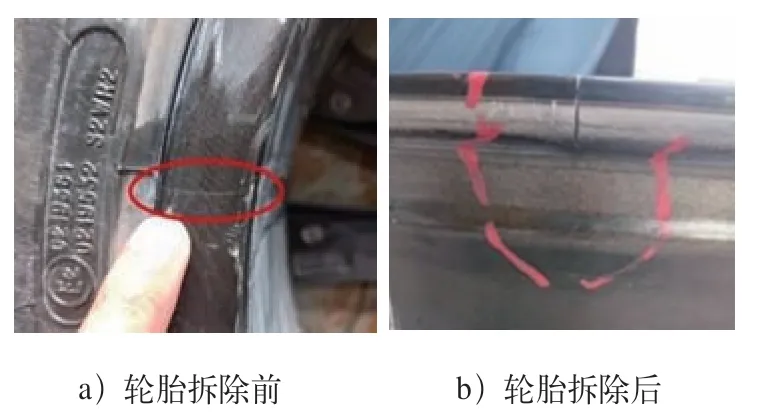

案例:某主机厂在新车型开发整车综合道路试验过程中,在车辆行驶里程达到30 776km时发现右前轮轮胎欠压报警,检查发现车轮内轮缘部位出现裂纹(见图1)。

图1 车轮内缘出现裂纹

2.检查车轮外观

检查车轮正面是否有撞击痕迹。

2)检查车轮轮辋是否有严重变形。

3)检查车轮内轮缘是否有油漆磨损情况。

4)检查车轮内轮缘裂纹数量和开裂长度。

5)检查车轮生产信息。

检查示例如图2所示。

图2 车轮外观检查

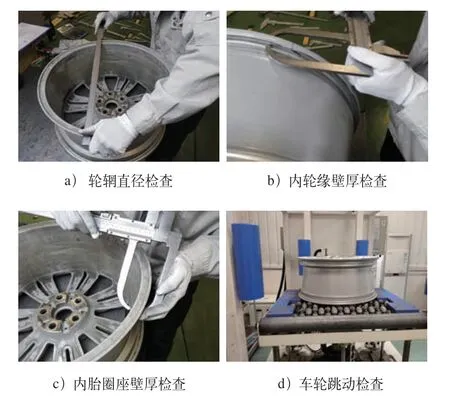

3.检查车轮尺寸

1)检查轮辋直径。

2)检查内轮缘厚度。

3)检查内胎圈座壁厚。

4)检查车轮跳动情况。

检查示例如图3所示。

图3 车轮尺寸检查

对车轮轮辋内部缺陷进行检查(见图4),主要是查看是否存在缩松、夹渣等铸造缺陷,查看铸造缺陷的种类、分布及大小等情况。

图4 X光探伤检查

5.检查材料性能

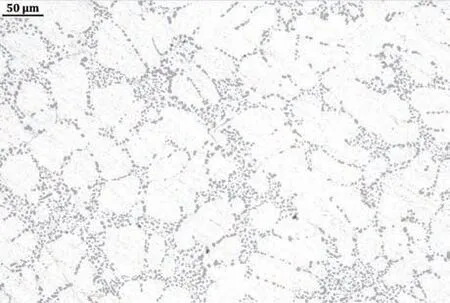

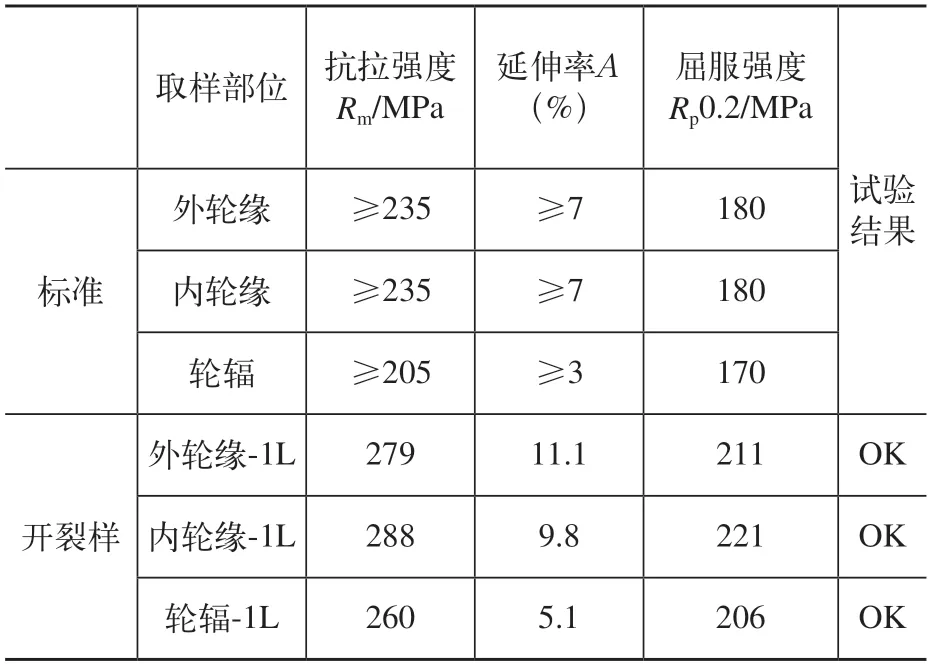

在内轮缘开裂部位两侧取样,对材料性能(屈服强度、强度极限、延伸率)、化学成分、金相组织及硬度等情况进行分析,了解车轮内轮缘部位的宏观和微观材料情况,收集车轮的详细信息。

表1和图5所示是某款内轮缘开裂车轮的材料性能分析结果。

图5 内轮缘金相组织

表1 某内轮缘开裂车轮材料性能

6.对内轮缘开裂部位进行断口分析

1)对断口进行低倍显微分析。

2)对断口进行超景深显微影像分析。

3)对断口进行电镜显微成像分析。

内轮缘开裂部位 断口分析如图6所示。

图6 内轮缘开裂部位断口分析

7.对车轮造型进行CAE内轮缘应力分析

由于过去乘用车车轮尺寸较小(一般≤18in)、载荷较小(一般<700kg)、轮胎高宽比较大(一般≥50%),一般不会出现内轮缘开裂的情况,因此,在进行车轮径向受力分析时也就不考虑内轮缘的受力情况。

但随着新能源汽车的发展,车轮尺寸的变大(一般≥19英寸)、载荷增加(一般>800kg)、轮胎高宽比变小(一般≤45%),车轮在行驶过程中的受力变大,内轮缘的受力应当得到重视。

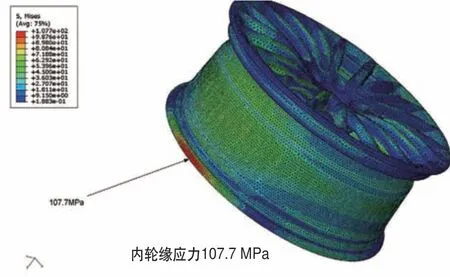

图7所示是一款整车试验大约31 000km内轮缘开裂车轮的应力分析结果。

图7 内轮缘开裂车轮应力分析结果

8.对内轮缘开裂问题的解决方案

目前,针对乘用车内轮缘开裂,一般采用的改善方案是在保证车轮正面造型的条件下,对车轮内轮缘结构和尺寸、内胎圈座和轮辋尺寸进行调整,加强轮辋强度,降低内轮缘部位的应力,从而延长车轮行驶里程。

1)调整内轮缘结构:将内轮缘结构由夹式平衡块结构调整为粘贴式平衡块结构。

2)调整内轮缘、内胎圈座、轮辋及轮井等尺寸。

内轮缘开裂问题分析

通过对多起路试过程出现内轮缘开裂的情况分析,得到以下几个方面的经验:

1)一般出现在大尺寸、大载荷、装配高宽比较小的轮胎的车轮上。

2)裂纹出现的机理:一般是车轮先受到外力作用,造成内轮缘损伤,然后在继续行驶过程中出现裂纹持续扩展。当裂纹扩展到一定程度,使得内轮缘不能承受载荷时,就会出现断裂。

3)不同的车辆设计寿命不同,整车路试的场地、要求的行驶里程不同,可以对车轮轮辋结构制订有针对性的设计方案,保证满足整车路试寿命要求。

4)当车轮设计载荷较小(≤500kg)、轮胎高宽比较大(≥55)时,为减轻车轮质量可以使用夹式平衡块结构。

5)当车轮设计载荷较大(≥700kg)、轮胎高宽比较小(≤45)时,为满足车轮设计寿命建议使用粘贴式平衡块结构。

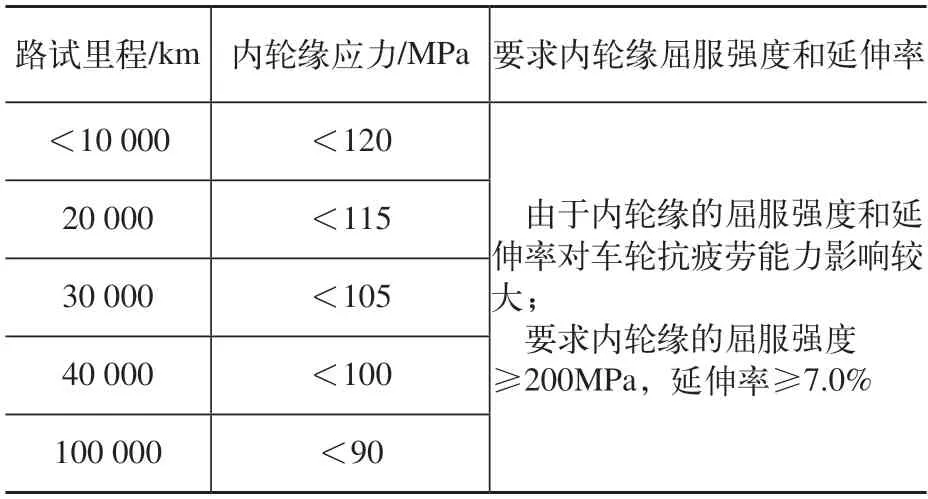

6)针对大尺寸(≥19in)、大载荷(≥700kg)、轮胎高宽比较小(≤45)的车轮设计时,需要注意内轮缘应力情况,建议应力与路试里程见表2。

表2 内轮缘应力与路试里程推荐值

降低内轮缘开裂的试验方法

目前,在试验室条件下,还没有专门模拟路试过程中内轮缘开裂的试验方法,但有几家主机厂的试验方案,可以大幅度降低实际路试过程中内轮缘开裂的概率。

1.大众、奥迪、宝马及奔驰的双轴试验

大众、奥迪、宝马及奔驰等公司模拟欧洲赛道的强化道路试验,称作双轴试验。该项试验需要对轮辋(特别是内轮缘)进行强化处理,以满足双轴试验要求。

(1)对车轮进行预损伤 将车轮装配好轮胎,轮胎充气压力150kPa(0.6倍额定胎压),装配到压力材料试验机上,对轮辋加力达到规定的压力F=2.5G(G为车轮载荷),检查内轮缘的变形量,要求变形量不超过1.0mm,无裂纹。

2)对车轮进行双轴试验 对完成预压试验后的车轮在双轴试验台上,进行双轴试验,轮胎压力:450kPa,转速105km/h,按规定的试验载荷谱进行试验,要求完成约定的试验里程车轮无裂纹(一般要求完成7500km)。

注意:双轴试验里程是与不同厂家整车规定的路试里程相对应的。

2.丰田公司的内轮缘变形后径向试验

丰田汽车有一项内轮缘变形+径向试验,满足这个试验,需要加强轮辋的强度,能够延长内轮缘的疲劳寿命。

(1)对车轮进行内轮缘变形试验 将车轮装配好轮胎,轮胎充气压力150kPa,装配到压力材料试验机上,对轮辋加力达到规定的压力F,检查内轮缘的变形量,要求不超过3mm。

当轮胎截面高度SH≤138mm时,F=(12.13~0.0658SH)G;当轮胎截面高度SH>138mm时F=3G。

(2)对车轮进行径向疲劳试验 对于完成内轮缘变形试验后的车轮进行径向疲劳试验,轮胎压力:450kPa,径向试验载荷F=2.5G,要求车轮完成100个循环,无裂纹。

3.现代起亚汽车的轮辋变形+径向试验

韩国现代起亚汽车有一项轮辋变形+径向试验,满足这个试验,也需要加强轮辋的强度,能够延长内轮缘的疲劳寿命。

(1)轮辋变形试验 对于轮胎宽度大于205mm,同时轮胎高度(轮胎截面宽度×高宽比)≤110mm进行轮辋变形试验,试验载荷F=7G。

将车轮装配好轮胎,轮胎充气压力240kPa(按照图样要求),装配到压力材料试验机上,对轮辋加力达到规定的载荷F,检查内轮缘的变形量,要求不超过3mm。

(2)对车轮进行径向疲劳试验 对于完成内轮缘变形试验后的车轮进行径向疲劳试验,轮胎压力:450kPa,径向试验载荷F=2.5G,要求车轮完成200个循环,无裂纹。

结语

以上介绍了车轮路试过程中出现的内轮缘开裂的问题分析,并对分析过程进行了总结,提出了降低内轮缘开裂的发生概率的设计、试验方法。

由于车轮路试过程的复杂性,目前还没有准确的设计方案、试验设备及试验方法来进行内轮缘开裂的验证。为了满足整车开发寿命、国家法律法规的要求,还需要进行实车路试来检验内轮缘的可靠性。