分体外机电机自动紧固技术研究与应用

陈章勇 侯伟奇 丘诗武

(珠海格力电器股份有限公司 珠海 519070)

引言

分体外机电机与电机支架预装由3人完成,存在如下问题导致自动化实施非常困难,在2012年开发了电机的自动紧固设备,但因电机种类多、螺钉在振动盘卡钉、固定不到位等因素无法全面应用。

1)紧固电机使用的带垫螺钉,在振动盘输送时存在垫片掉落及卡钉问题;

2)电机与电机支架无统一的定位基准;

3)同编码不同厂家的电机外形尺寸差异大,无统一的定位结构特征;

4)电机分为铁壳和塑封两种,仅四个孔位位置相同,其它尺寸均不一致,两种电机无法做到统一。

5)塑封电机自动化生产时是以电机的外形为基准进行定位,如统一,涉及厂家定位工装更改,难度大,影响生产。

1 开发难点分析

1.1 电机存在打裂,如何解决?

在人工紧固电机时,受螺钉旋转力的影响,会带动电机跟转,造成电机的孔与电机支架螺钉孔偏位严重,在紧固第二颗螺钉时,螺纹会直接接触电机孔,进而造成电机孔被挤裂的问题;目前的解决办法是第一颗螺钉预紧3/4,再人工二次旋转电机进行对孔,再紧固对角的螺钉孔,此方法因二次定位会影响节拍约10 %,且无法彻底根除电机孔被挤裂的问题。

1.2 电机外形不统一,如何实现定位

我司电机厂家有7个,对其中的4个厂家同编码的电机进行分析发现除螺钉孔位置外,其他尺寸均不同,差异明显,以电机角度为例,最大的115 °、最小的85 °。而定位角度才是最解决电机旋转直接有效的办法。据此常规的定位方式的电机底部的中心柱为基准,周边以电机的两耳朵夹角进行定位,此种定位方式造成:①因电机编码较多,夹具无法通用,经分析需要夹具约28套,切换频繁,前期已投入多台设备,难以全面使用;②无法解决人工紧固时电机旋转导致的打裂问题。

1.3 如何实现螺钉的自动分选

目前固定分体外机电机的螺钉为带垫螺钉,在振动盘筛选时存在垫片掉落、卡料问题,项目对螺钉紧固进行研究,在螺母处增加垫圈结构,加大螺帽与电机的接触面板,避免应力集中,开发了无垫片的紧固螺钉,并在多款机型上进行了随机振动、跌落、堆码振动等实验测试合格,解决了螺钉振动筛选、排列卡料问题,同时螺钉来料一致性较差,存在瑕疵,需要提前进行筛选检测。

2 电机与电机支架自定位工艺技术开发

根据以上提出的电机孔偏位、电机外形不统一的问题,项目创造性的开发了两两相对的非贯穿L性卡舌配合结构,实现电机与电机支架圆周及径向卡装定位[4]:

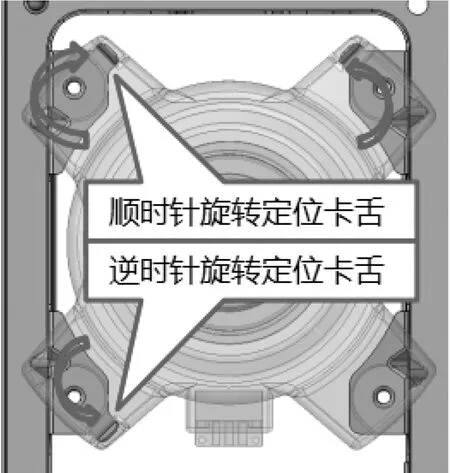

1)电机支架上设计3处卡舌与电机凹槽定位,且定位结构两两相对,解决圆周方向存在的旋转问题,如图1所示;

图1 结构自定位方案

2)电机支架上设计卡舌结构,与塑封电机上的非贯穿L型凹槽定位,解决电机支架与电机径向和圆周逆时针方向的定位;

3)电机支架卡舌顶部设计有30°导向角,便于电机顺利装配,电机支架卡舌与塑封电机凹槽顶部设计间隙0.5 mm,防止固定电机时出现受力开裂问题;

4)电机支架上的卡舌通用铁壳电机和塑封电机,便于提高电机支架的通用性;

5)电机支架上设计两个工艺孔,便于电机支架与工作台精准定位。

通过以上的创新结构设计,并按公司企标要求进行噪音、随机振动和跌落测试,解决行业内因不同厂家电机外形不统一导致自动化实施困难的行业难题;人工紧固时对电机二次旋转定位的问题;为外机电机自动装配和自动紧固奠定了技术基础。

3 螺钉自动检测技术

螺钉一致性差,影响自动螺丝机的送料,时常出现送料不到位、卡钉等现象,严重影响自动自动紧固设备的开发,不良螺钉主要表现在螺帽加工不良、十字槽有碎屑、十字槽堵、混料、螺帽歪、螺牙缺失等方面。

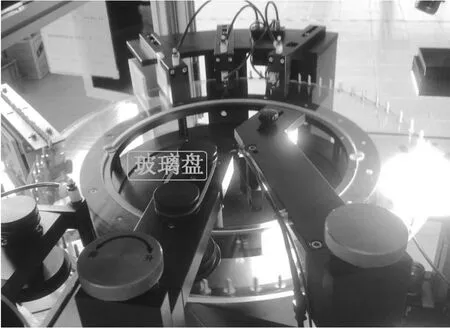

该设备由多分位玻璃分度盘、多个相机、平送机、螺钉振动盘、伺服电机等组成,将螺钉倒入振动盘,利用振动盘的工作原理将螺钉分极筛选排列,并输送到平送机上,平送机再将螺钉平稳的放于玻璃盘或分度盘上,通过定位轮的作用将螺钉整齐的排列在玻璃盘同一直径的圆周上,为可视化系统及检测系统做好准备。

分度盘上面的螺钉首先经过下视镜头,使螺帽成像并检测记录,再经过侧视镜头检测螺杆及螺纹的相关尺寸并记录,随后进入下料系统,将记录中的OK品、NG品及重测品分别吹入相应下料机构,如图2所示。

图2 螺钉检测装置

4 电机自动紧固技术

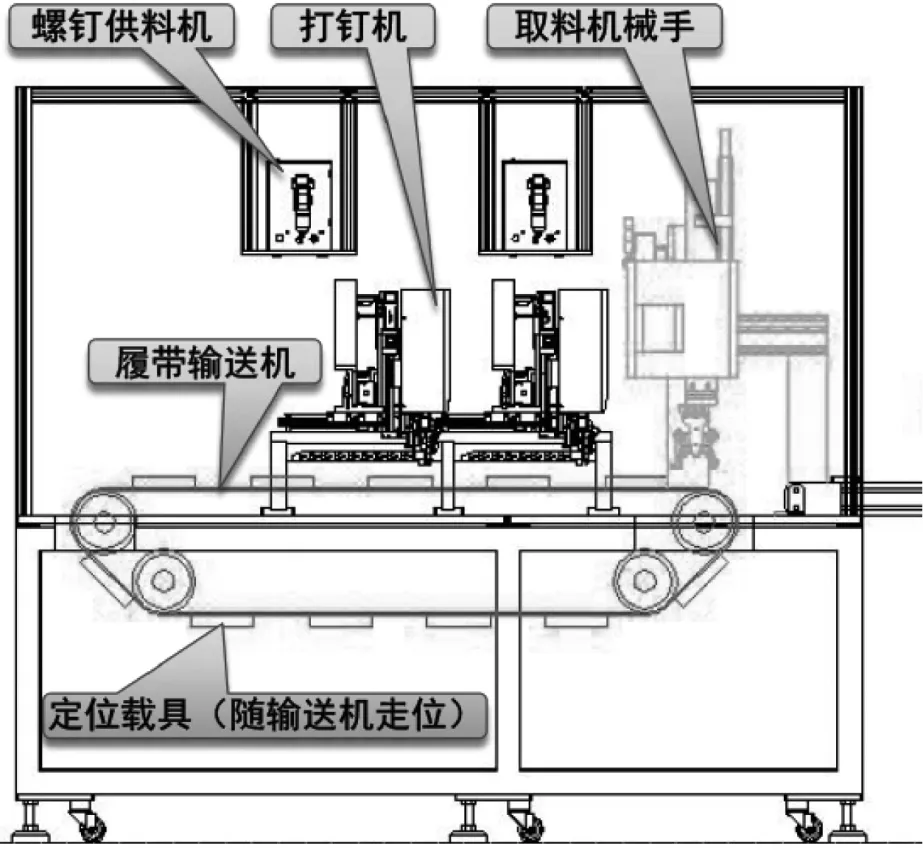

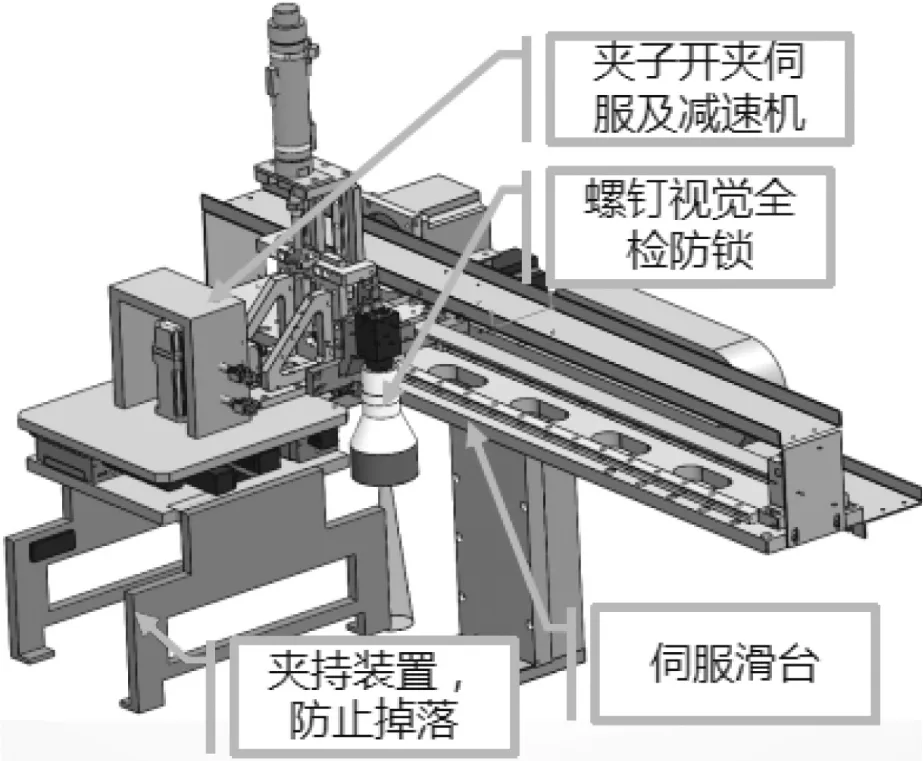

该技术由输送线、电机支架定位模具,伺服电机、视觉系统、槽形光电、下线L型夹具,XY线性滑台,其中伺服电机具备定力矩[2]、转动圈数监测,槽形光电能检测伺服电机位移,XY线性模组在视觉系统的识别下能带动伺服电机进行平面移动,确保伺服电机上的批头能对准螺钉孔,如图3所示。

图3 自动紧固设备图

4.1 一种电机支架与设备的工艺定位方法

电机支架与设备通常采用仿行定位夹具,对电机支架的四周进行精准定位,但因电机支架种类较多,尺寸不一导致定位夹具无法通用,如图4所示。

图4 电机支架与设备的定位方法

据此项目组研究0.75~1.5 P的电机支架,巧妙地设计了通用工艺孔,配合工装上的定位销实现精准定位;并开发通用辅助定位工装,实现电机支架与工装的快速装配。

4.2 一种能自检及自我纠正的螺钉紧固系统

电机与电机支架螺钉孔是大孔配小孔的情况,且受加工误差影响,存在螺钉孔不完全同轴的问题,导致自动紧固时螺钉被打歪无法紧固到位,单靠力矩无法识别,导致出现电机松动异响问题;

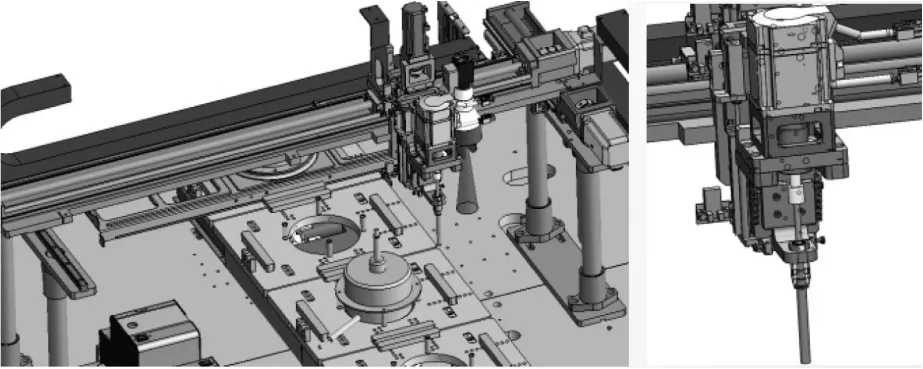

对此项目组开发伺服模组紧固系统,搭载CCD视觉检测,自动识别和纠正紧固位置[6],并采用力矩、位移及拧紧圈数检测螺钉的锁附情况,如图5所示。

图5 自检及自我纠正的螺钉紧固系统

4.3 一种通用的电机支架下线装置

对0.75~2P的电机支架进行分析,发现电机支架的宽度差异比较大,单靠夹紧气缸无法兼容,项目组开发了伺服夹持装置及L型防掉落夹具[1],可根据电机支架宽度自动调节,解决不同宽度电机支架难以通用夹持下料问题,同时通过皮带线实现到总装一个流,如图6所示。

图6 下线装置

5 应用成果

通过开发电机与电机支架的自定位结构,及自动紧固设备实现电机的自动紧固、检测及下线,该技术已在产品上应用2年,采用自动紧固技术,大幅提高产品紧固一致性,并具有失效模式检测保护功能,该技术应用后物料成本降低10 %,生产效率提升20 %,生产自动化率提升30 %,同时采用自动紧固后,大幅降低了生产过程噪音,提高员工满意度,降低了员工劳动强度,得到使用单位的一致好评,并已在集团内全面推广应用。

6 结语

项目开发电机与电机支架的自定位结构,及自动紧固设备,实现了电机的自动紧固、螺钉孔自动纠正、成品自动检测及下线,解决了人工紧固电机的生产效率低,生产过程噪音大,自动化无法实施的技术难题,目前该项技术已在全集团应用,经济效益显著,具有项很强的复制性、行业借鉴性、推广应用价值,推广后可给企业带来极大的经济和社会效益。