固溶冷却方式对TB15钛合金组织和力学性能的影响

胡生双, 肖 君, 赵 虎, 姜 毅, 吴海峰, 张兵宪, 颜家维

(1. 中航西安飞机工业集团股份有限公司, 陕西 西安 710089; (2. 西安三角防务股份有限公司, 陕西 西安 710089)

钛合金具有比强度高、耐蚀性好及高温性能优异等特点,是当代航空制造业中重要的结构材料之一[1]。现代飞机中钛合金的用量越来越大,据报道,美国第三代战斗机F-14和F-15钛合金用量分别为24%和27%,而第四代战斗机F-22钛合金用量高达41%[2]。近年来,航空产业的不断发展对高强度、高断裂韧性的新型结构钛合金的需求越来越迫切,因此研究具有自主知识产权、能够替代超高强度钢并用于航空大型结构件的新型高强高韧钛合金得到了广泛关注[3]。目前,国内外成熟的高强钛合金主要包括Ti-1023、BT22、TC18、TC21等,但是这些钛合金抗拉强度都在1100 MPa级别[4-6]。TB15(Ti-6554)钛合金是一种新型β型高强高韧钛合金,其强韧性的匹配优于Ti-1023 及TB22合金[7]。现阶段对该合金的研究主要集中在固溶及时效温度和时间对其力学性能和组织的影响[8-10],而固溶冷却条件对钛合金的组织与力学性能也存在较大影响[11-12],因此有必要进一步开展相关研究。本文研究了固溶后采用空冷、真空气冷(回充0.1 MPa氩气和回充0.2 MPa氩气)的冷却方式对TB15钛合金力学性能、断口形貌和显微组织的影响,为实现TB15钛合金航空结构件的成形成性一体化提供一定的经验和借鉴。

1 试验材料和方法

试验材料为TB15钛合金锻件,由某公司真空自耗电弧炉3次熔炼而成,化学成分(质量分数,%)为3.7Al、5.1V、6.0Cr、5.4Mo、0.21Fe、0.08C、0.012N、0.003H,余量Ti。TB15钛合金的β转变温度为810 ℃,分别采用RX-140-12箱式电炉和TPVHF-SE90/140真空气淬炉对TB15钛合金锻件进行固溶,然后采用RJ2-50-7井式回火炉进行时效,具体工艺如表1所示。

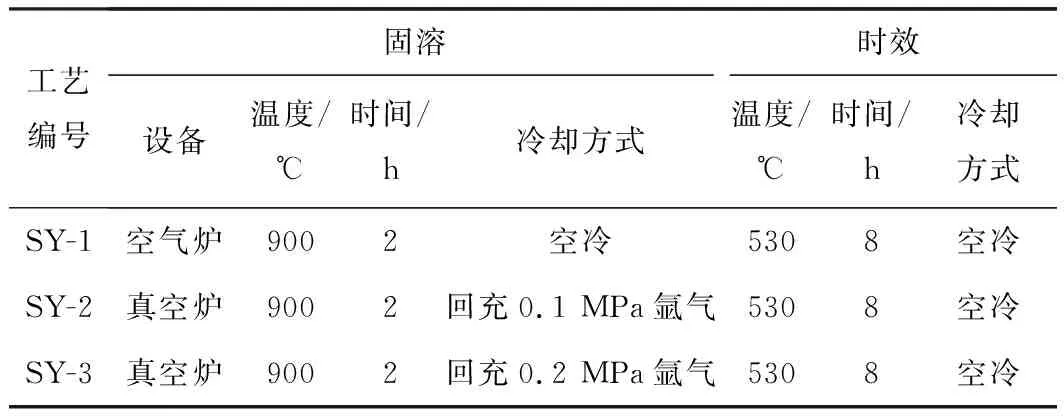

表1 TB15钛合金的固溶时效工艺参数

试样经不同固溶时效处理后,采用线切割的方式,加工出直径φ5 mm、标距25 mm的L向标准拉伸试样和60 mm×62.5 mm×25 mm的TL标准紧凑拉伸断裂韧性试样,采用AG 2501CNE试验机进行室温拉伸测试,采用MTS-SANS CMT500试验机进行断裂韧性测试,为了保证试验数据的准确性,每种工艺各取3个试样进行拉伸和断裂韧性测试。采用CamScan3400扫描电镜观察合金的显微组织,采用Hitachi S4300扫描电镜观察并分析断口微观形貌。

2 试验结果与分析

2.1 力学性能

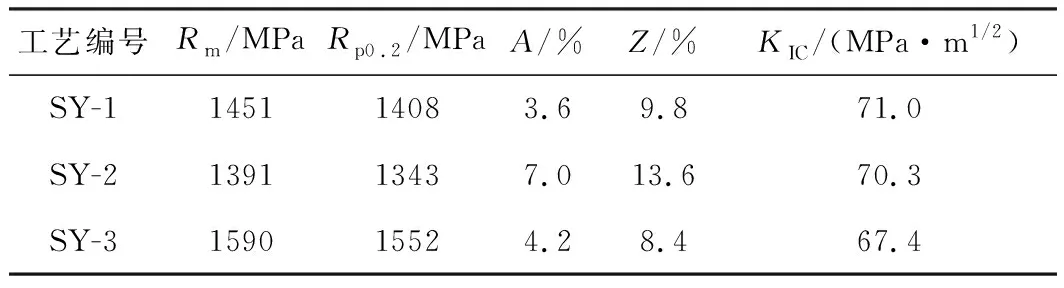

不同固溶冷却方式下TB15钛合金的力学性能如表2所示。与空冷(SY-1)相比,回充0.1 MPa氩气真空气冷(SY-2)后的抗拉强度和屈服强度明显降低,其中抗拉强度从1451 MPa降低至1391 MPa,降低约4.1%,然而伸长率和断面收缩率有较大幅度提高,其中伸长率从3.6%提升至7.0%,提高了94.4%,断裂韧度由71.0 MPa·m1/2变为70.3 MPa·m1/2,变化幅度不大;回充0.2 MPa氩气真空气冷(SY-3)后的抗拉强度和屈服强度较空冷时都有所提高,抗拉强度提高约9.6%,伸长率由3.6%提高为4.2%,断面收缩率由9.8%降为8.4%,断裂韧度由71.0 MPa·m1/2减小为67.4 MPa·m1/2;随着真空气冷时回充的氩气从0.1 MPa提高至0.2 MPa 时,抗拉强度和屈服强度急剧提高,其中抗拉强度提高约14.3%;同时伸长率和收缩率急剧降低,其中伸长率降低达40%。综上所述,3种固溶冷却方式下,TB15钛合金整体的塑性都偏低,其中采用回充0.1 MPa氩气真空气冷的综合力学性能最好,抗拉强度为1391 MPa,伸长率为7.0%,断面收缩率为13.6%,断裂韧度为70.3 MPa·m1/2。

2.2 断口形貌

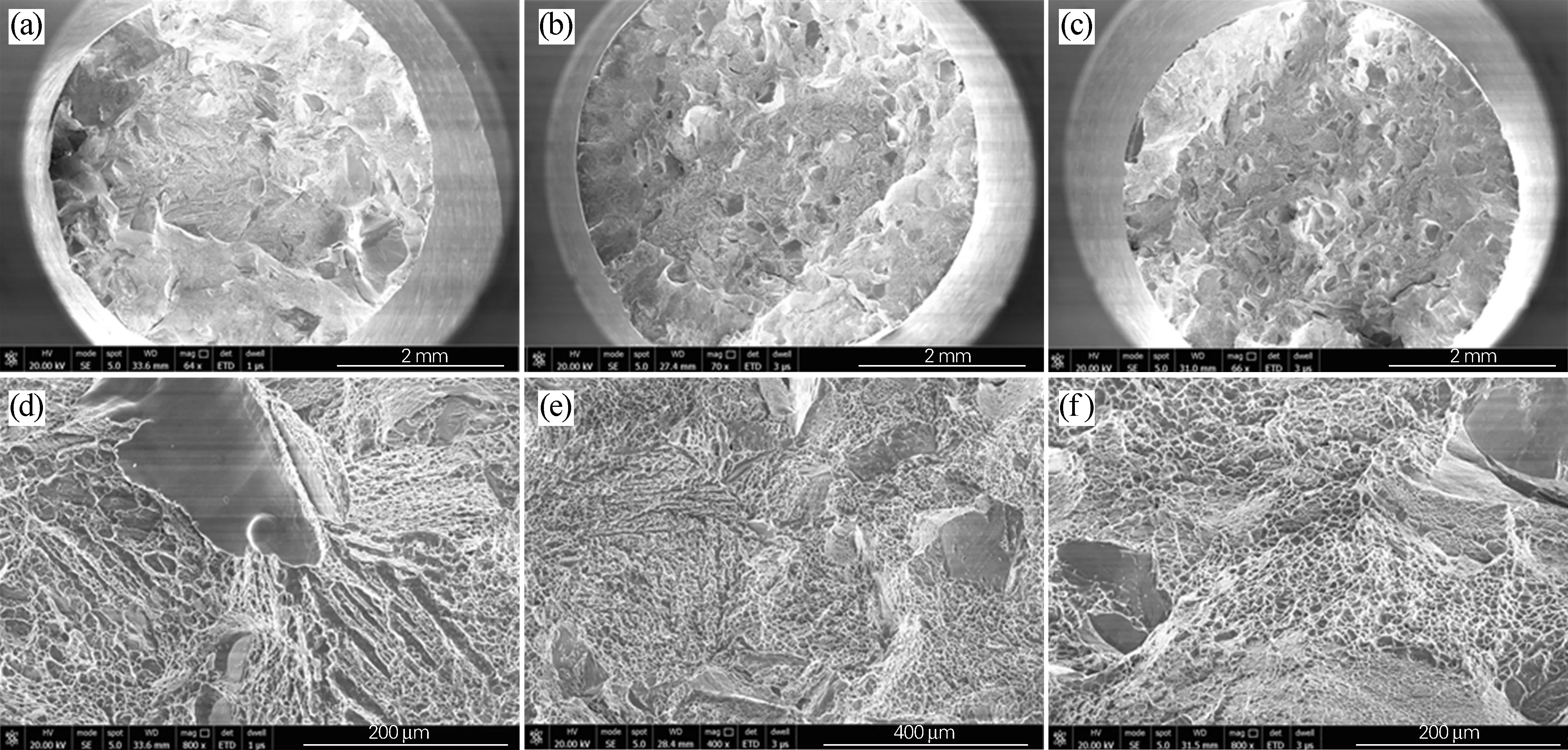

不同固溶冷却方式下TB15钛合金拉伸试样断口形貌如图1所示。可以看出,3种冷却方式下合金的拉伸断口均呈现典型的河流花样和解理台阶,韧窝细小且浅。根据表2可知,3种固溶冷却方式下合金的断面收缩率仅为10%左右,可判断该钛合金断口为典型脆性断裂形貌。

图1 不同固溶冷却方式下TB15钛合金的拉伸断口形貌Fig.1 Tensile fracture morphologies of the TB15 titanium alloy under different cooling methods of solution treatment(a,d) SY-1; (b,e) SY-2; (c,f) SY-3

表2 不同固溶冷却方式下TB15钛合金的力学性能

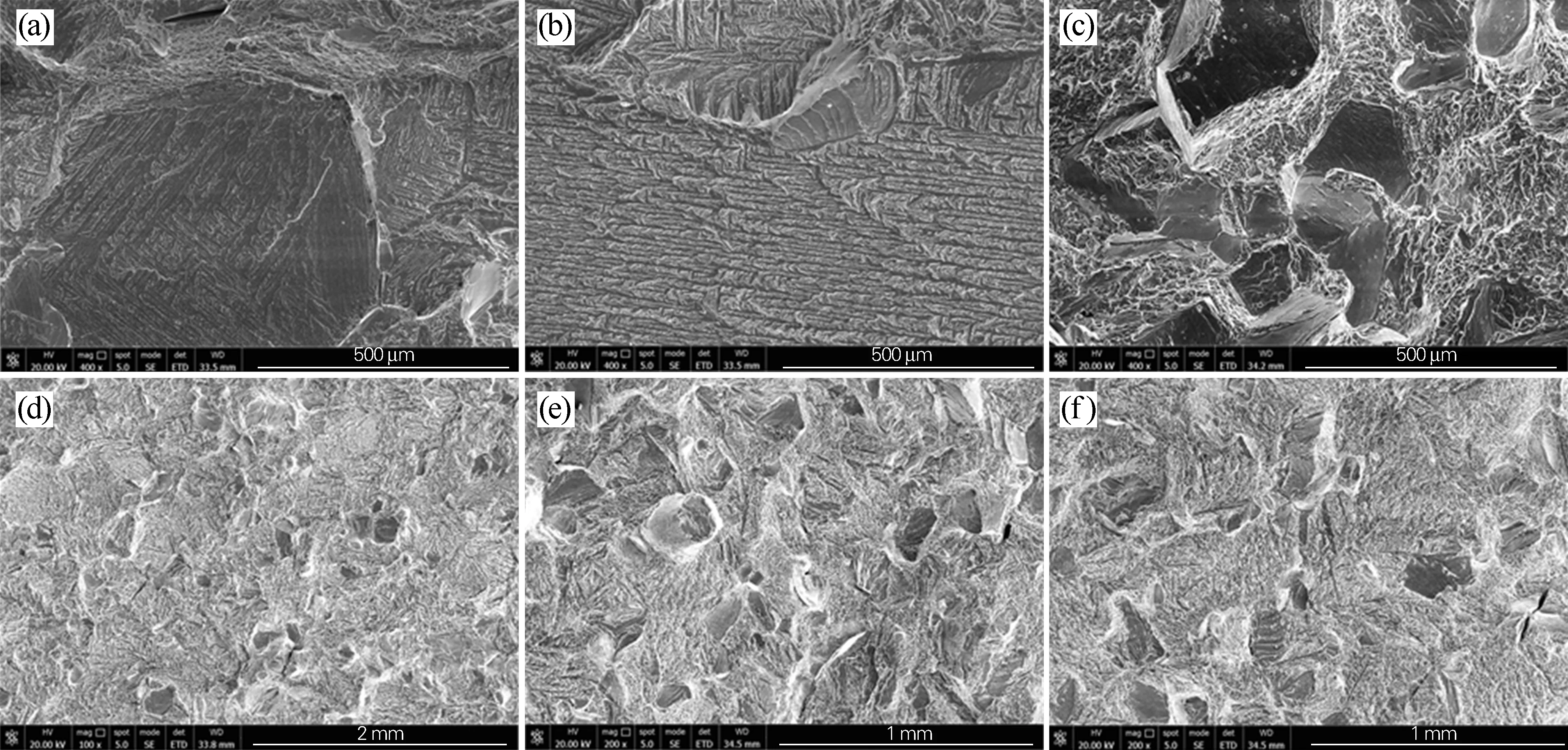

不同固溶冷却方式下TB15钛合金断裂韧性试样的断口形貌如图2所示。可以看出,3种冷却方式下合金的断口均较为粗糙,且裂纹扩展均较为曲折。TB15钛合金经β相区固溶+时效后,合金断口呈解理特征,α相和β相界面上产生大量显微孔洞,为裂纹发生偏折的主要位置。采用空冷(SY-1)时,合金的宏观断口表面有显微孔洞和较深的二次裂纹,而采用真空气冷(SY-2和SY-3)时,合金宏观断口表面的显微孔洞更加明显。这是因为真空气冷会加速孔洞和二次裂纹的扩展,使裂纹扩展时路径偏折,所耗散的能量更多。

图2 不同固溶冷却方式下TB15钛合金断裂韧性试样的断口形貌Fig.2 Fracture morphologies of fracture toughness specimens of the TB15 titanium alloy under different cooling methods of solution treatment(a,d) SY-1; (b,e) SY-2; (c,f) SY-3

2.3 显微组织

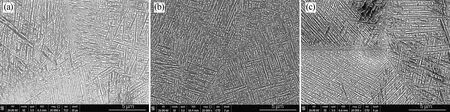

TB15钛合金经不同固溶冷却方式后的显微组织如图3所示。可以看出,TB15钛合金在β相区固溶并以不同方式冷却后,等轴β组织转变为片层α和β转变组织,原始β晶界清晰可见,初生α相呈随机分布状态,次生α相在晶界处彼此间相互平行地析出,并不断向晶粒内部延伸,其形貌主要以长片层状为主。采用空冷时,片层α相纵横交错,采用0.1 MPa氩气真空气冷时,片层α相数量增多,同时片层厚度略有增加,片层间距有所增大,而采用0.2 MPa氩气真空气冷时,片层α相数量明显增多,片层间距减小。一般来说,钛合金中α相数量越多或α相片层间距越大,其抗拉强度越低,这也很好地解释了TB15钛合金采用0.1 MPa真空气冷时的抗拉强度最小,采用0.2 MPa真空气冷时的强度最大的原因。

图3 不同固溶冷却方式下TB15钛合金的显微组织Fig.3 Microstructure of the TB15 titanium alloy under different cooling methods of solution treatment(a) SY-1; (b) SY-2; (c) SY-3

3 结论

1) TB15合金固溶时效后的强度和塑性受固溶冷却方式的影响较大,对断裂韧性的影响较小。采用固溶后回充0.1 MPa氩气真空气冷时合金的综合力学性能最好,抗拉强度为1391 MPa,伸长率为7.0%,断面收缩率为13.6%,断裂韧度为70.3 MPa·m1/2。

2) 采用空冷时,TB15钛合金的宏观断口表面有显微孔洞和较深的二次裂纹,而采用真空气冷时,合金宏观断口表面的显微孔洞更加明显。

3) 不同固溶冷却方式下,TB15钛合金固溶时效后的次生α相数量、厚度及片层间有所不同。与空冷相比,回充0.1 MPa氩气真空气冷的片层状次生α相数量增多,厚度略有增加,片层间距有所增大。