热镀锌产品斑状缺陷研究

何丹丹,葛浩

马鞍山钢铁股份有限公司技术中心 安徽马鞍山 243000

1 序言

随着我国汽车行业的迅猛发展,镀锌板凭借优良的耐蚀性、涂漆性、装饰性,以及良好的成形性等优点,得到了越来越广泛的应用。近年来,镀锌钢板在汽车上的用量呈上升趋势,并逐步成为汽车用薄板的主体。在镀锌产品中,连续热镀锌带钢是近几年发展较快的钢铁品种之一[1,2]。

汽车车身外板用钢主要包括“四门两盖”、车顶及翼子板等零件,其表面质量要求达到最高等级O5级[3],钢板表面质量直接影响后续喷漆质量[4]。热镀锌钢板的缺陷种类、来源多,表面质量主要受基板状态、锌锅工艺、镀后处理工艺等影响[5,6]。能否获得生产稳定、高等级的热镀锌板表面质量,成为决定各生产厂商竞争成败的关键。本文针对某车型侧围外覆盖件打磨出现“斑状”缺陷进行了全面分析。

2 试验材料与方法

试验材料是马鞍山钢铁股份有限公司镀锌机组生产的热镀锌钢缺陷样板,材料厚度0.7mm,镀层重量50g/m2,力学性能见表1,表面斑状缺陷样板外观如图1所示。

表1 材料的力学性能

图1 外覆盖件斑状缺陷

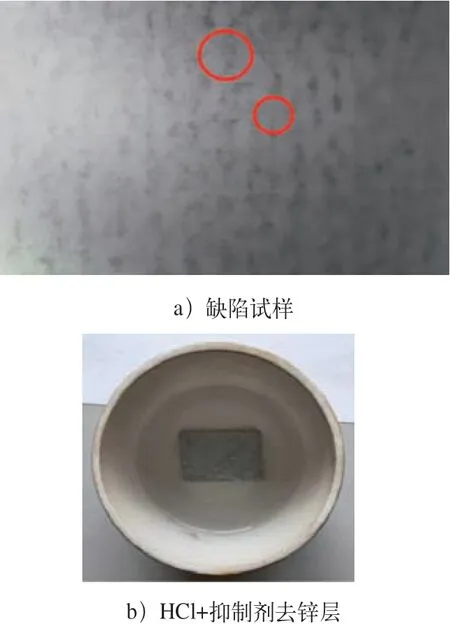

该零件斑状缺陷出现在打磨以后,宏观形貌呈现出明暗相间的形貌。在该零件上分别截取带有深色区域和明亮区域的试样,采用扫描电镜对缺陷样表面、截面进行观察分析,同时利用金相显微镜观察“斑状”处基板组织状态(见图2)。

图2 试样制备

3 试验结果及分析

3.1 缺陷去除锌层前镀层形貌分析

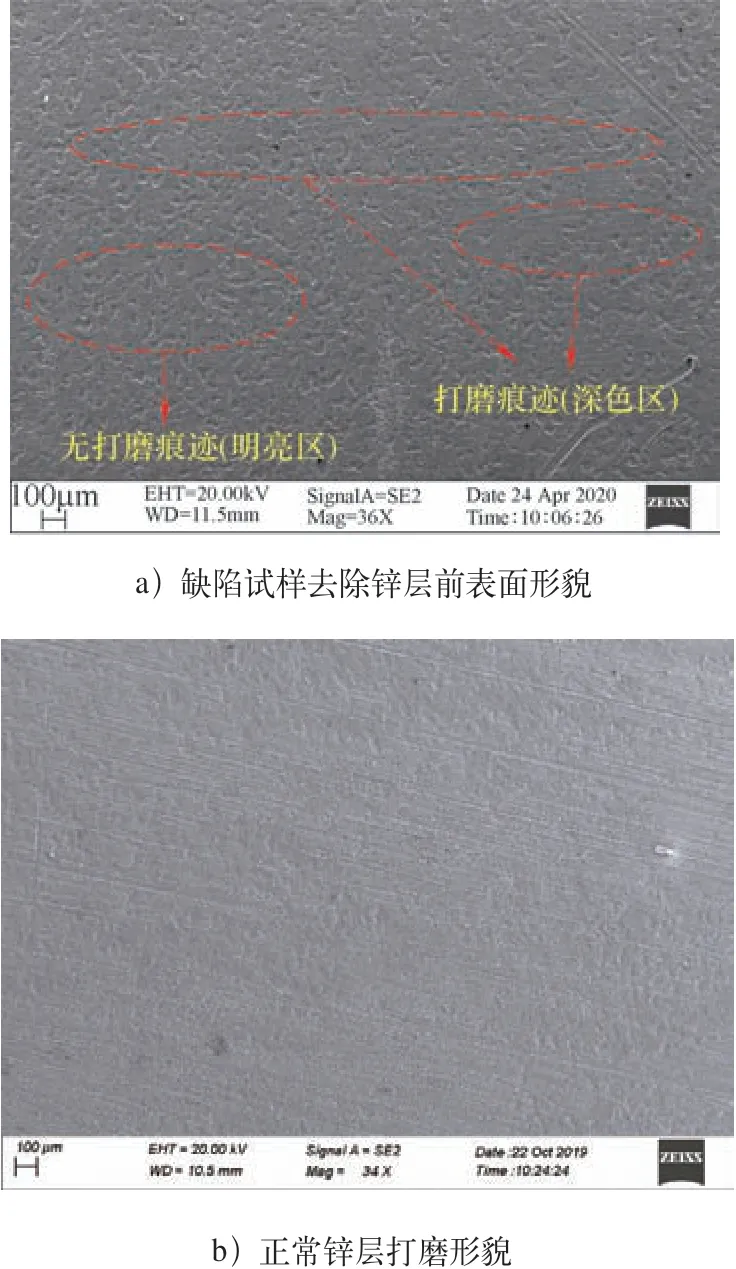

图3所示为缺陷试样去除锌层前的表面微观形貌。通过扫描电镜发现,缺陷深色区域有明显打磨痕迹,明亮区域基本无打磨痕迹,这表明缺陷深色和明亮区域存在高度差,打磨沙盘无法同时接触到两区域,导致打磨后锌层与未打磨锌层表面粗糙度存在较大差异,宏观形貌呈现出明暗相间的现象,可以观察到打磨后的条纹非连续,而正常锌层打磨后条纹是连续的。

图3 基板去除锌层前后表面微观形貌

图4所示为能谱分析位置,表2为能谱成分分析结果。根据能谱分析结果可知,深色区域和明亮区域锌层成分未发现明显差异,镀锌板未发现漏镀现象。

表2 能谱分析成分(质量分数) (%)

3.2 缺陷部位基板分析

图5所示为去除锌层清洗后的基板形貌,去锌层后基板存在轻微起伏形态,可能与零件变形有关,但取样位置变形程度很小,怀疑基板本身存在起伏,因此需对锌层截面进一步分析。分析结果表明,原材料抑制层均覆盖良好,无漏镀缺陷,与上述去除锌层之前明暗区域能谱分析结果一致。

图5 缺陷部位去除锌层基板形貌

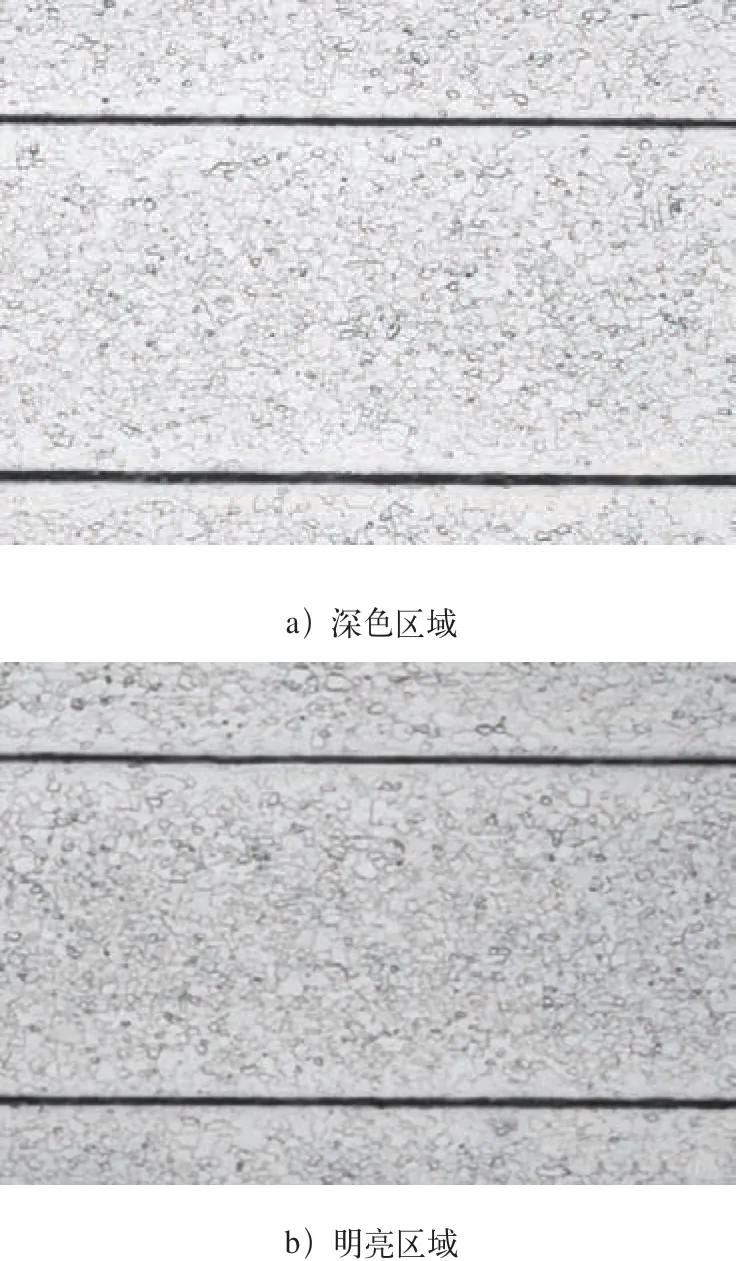

图6所示为深色区域和明亮区域基板金相组织,组织状态均匀,均为铁素体组织,晶粒大小约20μm,无明显差异。

图6 缺陷处金相组织

3.3 缺陷区域截面分析

对缺陷区域进行截面分析,结果表明锌层存在薄厚不均现象,基板较为平整,如图7所示。

图7 缺陷处锌层截面形貌

4 结束语

1)通过扫描电镜发现,该零件表面斑状缺陷的深色区域对应有明显打磨痕迹,明亮区域基本无打磨痕迹,这表明两个区域锌层表面存在高度差,因此打磨沙盘时无法同时接触到这两个区域,导致打磨后锌层与未打磨锌层表面粗糙度存在较大差异,宏观表现为明暗相间现象。

2)通过能谱及截面分析,发现斑状缺陷下方基体未发生漏镀,抑制层均覆盖良好,在缺陷截面锌层发现存在锌层薄厚不均现象。热镀锌带钢镀层厚度及其均匀度是镀锌板质量评价的重要指标,并且是镀锌技术发展的瓶颈[7]。

3)锌层薄厚不均现象可能与镀锌线锌锅气刀工艺、生产线速度、光整机轧制力等有关[8]。