盾构穿越地裂缝施工技术分析

张碉堡

随着中国城市化的快速发展,城市建设者不断开发地下空间,许多城市进行地铁工程施工,全国各地出现了大量隧道群[1]。近年来,隧道施工中发生了许多安全事故。由于地下管线复杂,在隧道施工时对围岩产生一定的扰动,常出现地裂缝、管片裂缝以及渗漏水情况,存在一定程度上的安全隐患,可能引发安全事故,对人们的出行安全造成了潜在威胁。为保证隧道施工的质量,减少经济损失,避免人员伤亡,需要研究地下隧道的施工技术[2]。

地铁隧道施工中常用盾构法推进和穿越土体,可不受地面交通、季节以及气候等客观因素的影响。在利用盾构法进行推进和衬砌的过程中能够实现自动化控制,有力保障了隧道施工的效率。同时,由于盾构法在施工过程对围岩扰动的影响较小,因此适用于松软地层的施工,具有一定的安全性。为了解决当前隧道施工中容易出现的问题,本文对盾构法穿越地裂缝区域的技术进行研究,为地下隧道穿越地裂缝技术施工提供了依据,对施工区域地面结构物和地下管线的安全具有重要的现实意义。

1 盾构法概述

盾构法起源于19 世纪30 年代,用于修建地下隧道,在欧洲及日本等地具有较大的发展,技术水平较为先进。我国在盾构法的研究上起步较晚,从20 世纪60 年代开始使用盾构法进行施工,建成了第一座盾构法隧道。盾构隧道施工是利用盾构机暗挖隧道,在控制开挖面及围岩稳定的情况下挖掘隧道,滚钩机内拼装盾构管片,形成衬砌。完成隧道壁施工后,执行注浆操作,避免出现围岩坍塌的情况[3]。为了尽可能避免施工对地面建筑物和地基埋设物的影响,盾构施工的关键在于控制围岩的扰动情况。因此,盾构机与相应设备的技术工艺烦琐,盾构机的刀盘及钢壳可以通过支护作用以及壁后注浆的方式,对开挖面缝隙进行填充。盾构机在盾体的支护下进行开挖与衬砌施工,并使用千斤顶快速推进完成隧道出渣以及管片拼装等工作,具有施工速度快、机械化程度高的特点,管片质量可靠,为典型单层衬砌,在施工过程中对地层的改良和预支护的涉及较少,只有在盾构进出井外的施工中才进行相应施工处理。

2 盾构施工技术

2.1 施工难点及原因分析

地下隧道施工存在部分管片损坏情况严重和周边水土压力不均的情况,致使部分管片出现裂缝,最深处达242 mm。管片裂缝集中在隧道拱顶位置,管片渗漏水情况严重,最大错台量已经高于1/2的衬砌管片厚度,达172 mm,这对后续的修复施工提出了更为严格的要求。修复过程中需要保证管片结构不受过多扰动,保障结构安全,避免管片变形[4]。

施工过程中盾构受到不同相互作用力,使管片前端和后端的受力与实际情况存在一定偏差,造成管片开裂的情况。监测到误差后,纠偏管片时没有将管片贴铺平整也容易出现裂缝。盾构机掘进过程中的曲线段是施工的难点路段,对线路角度的控制具有严格要求。若千斤顶在推进时出现偏位现象,导致盾构机与管片轴线未完全重合,容易造成管片裂缝,使管片的渗漏水情况更加严重。

2.2 盾构施工方法

2.2.1 盾构施工测量

盾构施工测量是进行盾构掘进方向控制和盾构姿态控制的重要前提,盾构在进入缓和曲线与急曲线的前期和中期都需要进行隧道贯通测量。通过连续测量、隧道内导线测量复核盾构掘进方向,并基于地面控制网复测结果,在后续曲线段施工时为盾构机的姿态控制提供参考。为了保证急曲线的盾构施工效果,需要在急曲线情况下增加测量,进而及时了解盾构掘进状态,调整掘进参数,保证盾构在急曲线情况下能够合理控制盾构姿态。由于急曲线具有较小的半径,并且可视距离短,测量数据容易出现偏差,因此需要及时调整数据参数。在掘进过程中,盾构机的速度不宜过快,避免轴线间的夹角过大或盾尾间隙不均匀。同时,在砂层掘进时加注泡沫剂,缓解推力过大情况;采用双注浆的方式封堵漏点,利用烘干机保持管片表面干燥;通过弹性胶泥,在清理管片嵌缝槽后进行注浆,使嵌缝填充完整[5]。

2.2.2 盾构掘进方向控制方法

采用隧道自动导向系统和人工测量辅助进行盾构姿态监测,采用分区操作盾构机推进油缸控制盾构掘进方向。根据线路条件所做的分段轴线拟合控制计划、导向系统反映的盾构姿态的信息,结合隧道地层情况,通过分区操作盾构机的推进油缸来控制掘进方向。在上坡段掘进时,适当增大盾构机下部油缸的推力和速度;在下坡段掘进时,适当增大盾构机上部油缸的推力和速度;在左转弯曲线段掘进时,适当增大盾构机右部油缸的推力和速度;在右转弯曲线段掘进时,适当增大盾构机左部油缸的推力和速度;在直线段掘进时,尽量使所有的推力和速度保持一致。

在均匀的地质条件下,保持所有油缸推力和速度一致;在软硬不均的地层掘进时,根据不同地层在断面的具体分布情况,遵循硬地层一侧推进油缸的推力和速度适当加大,软地层一侧推进油缸的推力和速度适当减小的原则来操作。采用使盾构刀盘反转的方法,纠正滚动偏差。允许滚动偏差不超过3°,当超过3°时,盾构机报警,提示操纵者必须切换刀盘旋转方向,进行反转纠偏。

2.2.3 盾构掘进姿态控制方法

实际施工中,由于地质突变等原因,盾构机推进方向可能会偏离设计轴线并超过管理警戒值。在稳定地层中掘进,因地层提供的滚动阻力小,可能会产生盾体滚动偏差;在线路变坡段掘进,有可能产生较大的偏差。因此,地裂缝区域施工时,必须在预先掌握盾构姿态的前提下控制盾构单次纠偏的幅度,姿态调整应控制纠偏频率和纠偏方位,将姿态调整控制在每环±5 mm 范围内,保持纠偏量均匀稳定,避免因过度过量纠偏而影响周围土体,实现及时调整盾构机姿态、纠正偏差。

采用分区操作盾构机推进油缸调整盾构机姿态,纠正偏差,将盾构机的方向控制调整到符合要求的范围。在急弯和变坡段,必要时可利用盾构机的超挖刀进行局部超挖来纠偏。对于渣土改良的控制是保证盾构持续掘进的关键。通过土体改良改善刀盘扭矩,可达到稳定土仓压力的目的。根据本文研究区域的地裂缝特点,采用分散性泡沫改进施工方法,在盾构掘进过程中适量增加泡沫剂及水的用量,并根据掘进情况实时调整,避免生成泥饼和土仓堵塞现象。

3 实例分析

3.1 现场工况

本文探讨的施工区间为某市新建地铁车站B 站至A 站的盾构施工段,施工的地质条件为粉质黏土层、粉细砂层,地下水为地下浅层水。淤泥质黏土层的总推力为7 000 ~11 000 kN,细砂土层总推力为11 000 ~14 000 kN。隧道直径为6.2 m,衬砌环结构,环宽1.5 m,由西向东掘进,上方覆土12.15 m,拱顶至车站基底为8.796 m。隧道道床下为结构筏板基础,埋深2.2 m,车站为地下两层的岛式车站,长331 m,宽20 m,为两层双向框架结构。结构沿纵向有两道变形裂缝,地裂缝处理段共150 m,新建地铁线路的左右线盾构隧道均从下方穿越,虽然为新建车站,但每个垫块接缝部位均存在裂缝现象。过轨段隧底标高为24 m,实地勘察与监测盾构基坑,结合已有地质资料,判定施工段未涉及层间潜水,且表层滞水不影响盾构施工。本文工程主要受潜水影响,在施工中土压的设定需要充分考虑水压。通过错缝方式拼装衬砌管片,3 块标准管片,两块邻接管片以及1块封顶片,使用弧形螺栓,安装拼接管片,并通过人工方式加固。

3.2 施工过程

本文施工可能造成地裂缝产生结构变形和沉降等情况,因此需要监测隧道裂缝扩展、错动情况及地面沉降。B 站至A站间左右线以22 ‰的坡度下坡270 m 到达最低点,以28 ‰的坡度上坡300 m 为大纵坡段,在此施工段布设12 个测缝计,监测裂缝的变位情况。为了实时监测隧道内渗漏水情况,在始发端设置降水井,并在端墙上设置水位观测孔,使水位降至底板下1 m。管片受地下水浮力较大,掘进过程中应适当降低盾构机垂直姿态,避免成型后的管片因上浮导致垂直姿态过高。

根据盾构掘进趋势、盾尾间隙、成型管片拼装质量,选择左右弯环拼装点位,选择±18°或者±54°的管片进行管片拼接。盾构出洞段的掘进要略抬头向上,保证盾构能顺利到达接收端导台。盾构在暗挖段前复测洞内所有测量点,并及时针对复测结果进行纠偏,根据洞门钢环实际位置调整盾构姿态,保证盾构机线路与隧道导轨线路重合。隧道贯通后,清除洞口渣土,在导轨端割出斜坡,角度约为30°。

空推段施工时,速度不易过快,前期速度为15 mm/min,待推进逐步稳定后,适当提高速度到35 mm/min。管片出盾尾后,以人工方式紧固和拼装管片。反力架运至现场后,将其放置于导台预留槽中,并调整位置确保测量无误后,加焊加固,安装两侧反力架,并且与底部焊接牢固。

施工前,在施工区域的周边环境与周围岩土体埋设监测设备,施工过程中,埋设工程支护结构的监测设备。与此同时,采用精密水准测量的方法,布设高程控制网,实时监测盾构推进时地表沉降规律、盾构推进对地表的影响程度。同时,还需对地下水位和地表及相关建筑物沉降状况实施监测。当监测数据达到或超过管理基准值时,应停止施工,修正参数后方能继续施工,以保证施工过程的安全。

3.3 结果分析

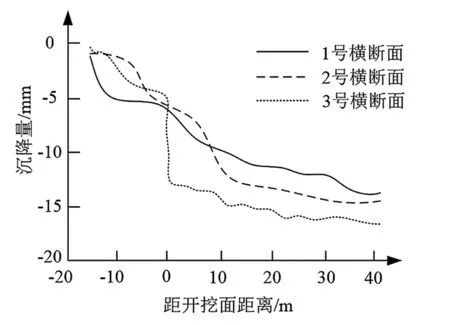

监测盾构穿越地裂缝时的沉降变形情况,得到监测纵向变形数据,分析纵向地表沉降的情况,从而分析出土体的影响范围与沉降变化。若纵向地表沉降速率过大,会在盾构机穿越土体时引起结构物的倾斜,导致结构物向推进方向弯曲变形,对周围土体扰动较大。因此,本文设定纵向沉降的警戒值为20 mm,通过监测裂缝横断面轴线处的3 个监测断面的地表沉降量,得到结果如图1所示。

图1 断面轴线处地表沉降与开挖面距离(来源:作者自绘)

由图1 可知,盾构法推进对前方土体影响的范围为-20 ~0 m,沉降量均在5 mm 以内,随着距开挖面距离的增加,土体存在持续沉降的情况,并且沉降过程较为缓慢,没有发生地表隆起的现象。盾构机在离开监测断面0 ~10 m 时,沉降量仍较大,沉降量达到了15 mm,但是距开挖面距离10 m 以后,沉降速率明显减缓,沉降量较小,认定此时为盾尾脱出阶段。同时,在注浆后,沉降量明显减小,且地面有所回升。综合分析可知,纵向沉降量均在警戒值范围内,表明本文施工方法有效控制了土体沉降速率,降低了沉降量,减少了施工对隧道周围土体的扰动,具有一定可行性。为进一步验证本文盾构法穿越地裂缝的施工效果,观测研究区域内的路基,得到的总沉降量,经过监测数据整理得到结果如表1。

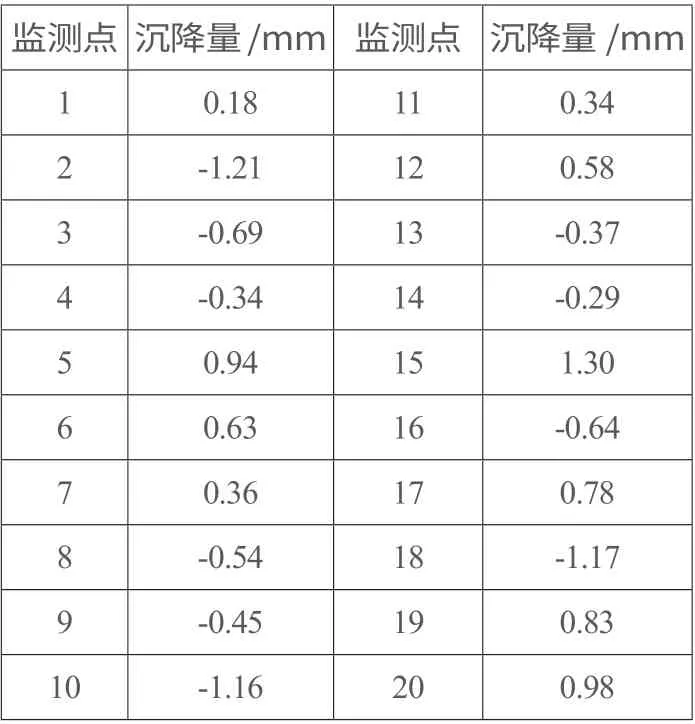

表1 监测数据汇总表

由表1 可知,所有监测点中,2 号监测点沉降量最大,15 号测隆起量最大,测点的波动范围为-1.21 ~1.30 mm,所有测点的沉降量值均在允许沉降值范围,因此盾构施工未影响该研究区域内的路基。有效控制了路基的形变量,降低了施工的影响范围。

4 结语

本文深入阐述了盾构法,分析了项目的施工难点及原因,提出盾构穿越地裂缝施工方法。介绍现场工况并说明施工过程,分析施工效果,验证本文方法的有效性和可行性。验证分析得出,本文施工方法有效控制了施工对土体的影响,降低了沉降量。由于时间和条件的限制,本文的研究存在着诸多不足,有待于在今后的研究中不断完善。同时,该项目未全部竣工,需在项目全部竣工后统计整个项目的监测数据,不断完善本文方法,提高盾构法的施工效果,保证施工的安全性和可靠性。