五环炉煤气化装置煤粉输送系统稳定性研究

杜孟洪,程书花

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司二期项目为40万t/a醋酸装置,由两台五环炉干煤粉加压气化炉提供原料气。五环炉干煤粉气化技术原料为干煤粉,采用气流床加压气化工艺,因此煤粉系统的稳定是五环炉长周期、稳定运行的先决条件。

五环炉煤粉输送系统在运行过程中出现煤粉管道堵塞、煤粉流量不稳定、煤粉取煤口管道扭曲断裂、煤线取煤口高度和流化板底部流化气量不合适等问题。针对这些影响五环炉煤粉输送系统的问题进行大量系统性研究,制定了多项改进方案,实现了煤粉输送系统的稳定。

1 煤粉输送系统工艺流程

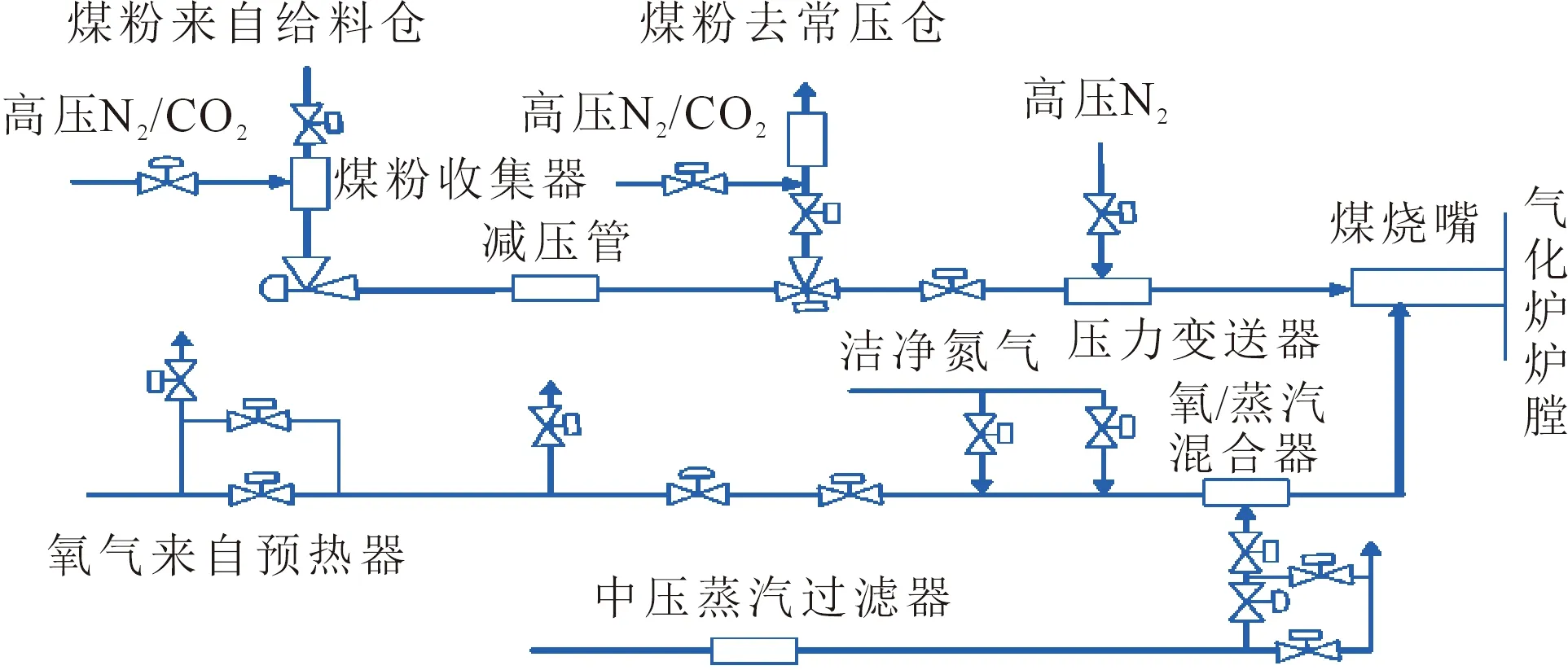

原煤经磨煤机破碎到适于气化的粒度,同时使用加热的惰性气流将其水分干燥到符合输送要求。经研磨的干燥煤粉由低压氮气送到煤的加压和给料系统,此系统包括煤粉仓、锁斗和煤粉给料仓。通过煤粉给料仓由高压CO2(或氮气)作为底部流化板的流化用气,由煤粉给料仓罐体侧壁的4条煤线输送至五环炉炉膛内进行燃烧气化。

五环炉煤粉给料仓采用上出料方式,1个给料仓输出4条煤线[1](见图1)。此方式不同于壳牌给料仓的底部出料,1个给料仓输出2条煤线的方式。

图1 煤粉给料仓

2 五环炉煤粉输送系统的稳定性研究

五环炉煤气化工艺是煤粉在高温下发生的热化学反应。气化反应不仅与气化温度、压力、反应时间有关,而且还受进料组分的浓度、温度及其他因素(煤的粒度、灰分、灰熔点及黏温特性等)的影响,是一个受众多因素制约和作用的复杂反应过程。

从煤粉给料仓来的煤粉经计量后,与输送煤粉用的高压N2/CO2送入煤烧嘴4条煤线的中心管。来自空分装置的4.52MPa(g)、25℃的氧气经氧气预热器加热到180℃后,与少量中压过热蒸汽混合进入烧嘴的外环隙。在五环炉内,经4个煤烧嘴喷入的煤粉与氧气发生部分氧化反应(见图2)。

图2 煤线输送流程

在五环炉运行过程中,氧/煤比(即是氧气流量与煤粉流量的比值)是主要调节参数,五环炉的温度与产出粗煤气的气体组分均由氧/煤比控制。氧气流量由流量计直接测量,通过温压补偿运算后得出;通过速度测量仪以及带放射源的密度计测量出煤粉的输送速度和悬浮密度(该密度里去除了载气的影响),利用煤粉的输送速度和悬浮密度计算出煤粉的实际流量值。因此,煤粉输送时,如果流化不均匀,或煤粉管道进入异物,将会使煤粉密度忽高忽低或煤粉密度测量不准确,进而影响煤粉流量控制,使五环炉温度失控,易造成垮渣现象,威胁五环炉稳定运行,严重时必须停车处理。

3 五环炉煤粉输送系统的问题及技术改造

3.1 煤锁斗充气锥、管道充气器损坏

3.1.1原因及影响

锁斗充气锥和管道充气器是防止锁斗中粉煤架桥和保证煤粉正常下料的关键设备[2]。目前,五环炉的煤锁斗安装使用的充气锥内件为金属丝网,在煤锁斗频繁的充泄压和排堵操作中,由于差压较大,极易造成设备的损坏,进而造成下料不畅,影响煤线的波动和气化炉负荷的提升,甚至造成烧嘴的偏烧和跳车,因一台五环炉只有一套给料系统,故煤锁斗充气锥出现严重问题时,只能停五环炉处理。

3.1.2技术改造方案

(1)增加煤锁斗充压保护联锁。将煤锁斗充压阀最大限度设定为35%,并将煤锁斗笛管充压管线与煤锁斗压差控制在0.4MPa以内,否则会触发联锁保护动作关闭充压阀。

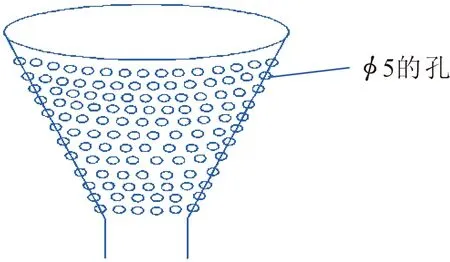

(2)取消煤锁斗充气锥原设计的金属丝网,制作等径的316不锈钢圆筒,在圆筒上打φ5的孔,孔间距为20mm,呈菱形分布,用以代替原设计的充气锥内件(见图3)。

图3 煤锁斗充气锥(V03204A/B)改造后

3.2 煤粉给料仓内部煤线变形或断裂

3.2.1现象与影响

五环炉煤粉给料仓设计为上出料方式,底部设置流化板,4条煤线距离取煤口一段高度。在流化板底部通高压N2/CO2使煤粉流化,通过煤粉给料仓与气化炉压差来输送煤粉。五环炉试运行时,煤线均出现大幅震荡,煤线波动较大,频繁跳烧嘴,经拆检发现,煤粉给料仓内部煤线取煤口发生较大扭转,煤线与给料仓内部接口处发生断裂的情况(见图4、图5)。

图4 煤线变形

图5 煤粉给料仓内部接口处断裂

3.2.2技术改造方案

在煤粉给料仓内部煤线上部左右对称增加2条20mm×200mm(厚×宽)不锈钢拉板,并在煤线中间段增加2条同样的拉板(见图6)。技术改造后,彻底解决了煤粉给料仓内煤线弯曲及断裂的问题,运行一个长周期后,对煤粉给料仓内部煤线进行检查,效果比较理想(见图7)。

图6 煤线技术改造后

图7 煤线运行后检查情况

3.3 给料仓煤粉管道频繁堵塞

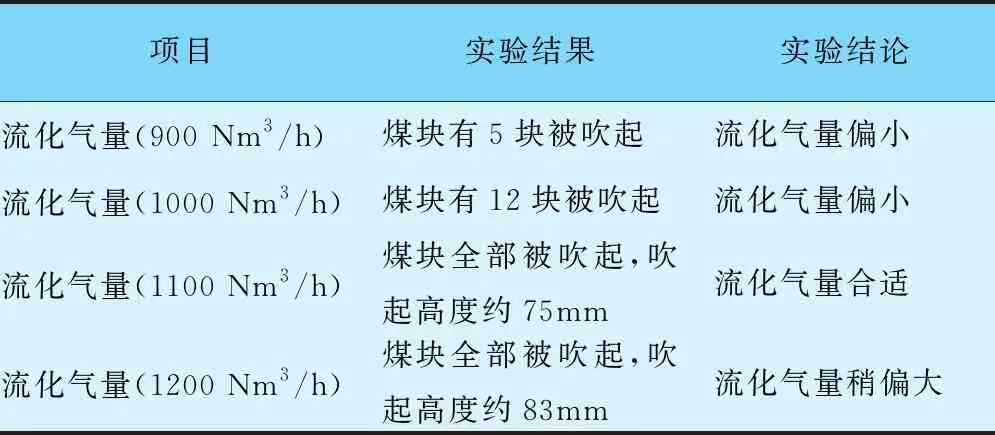

给料仓设计采用上出料方式输送,流化板位于底部,煤粉管道距流化板间距原设计仅60mm,因此,如煤粉中有大块或较硬的固体杂质,在运行中易被吹入煤粉管道中,造成管道堵塞,严重时甚至造成停车事故。为解决煤粉管道堵塞的问题进行了模拟实验,选取煤粉管线直径40mm大小的煤块20块,底部通入不同的流化气量观察煤块的流化状态及高度,实验结果见表1。

表1 给料仓流化板流化气量实验

实验结果分析:为保证流化板的流化效果,需将实验中的所有煤块吹起,考虑到气量消耗、气量越大流化板上的煤粉密度越小,越影响煤线稳定等因素,最终将流化气量设定在1 100 Nm3/h,煤粉管道距流化板间距80mm。在正常运行期间效果比较理想,基本解决了大煤粉颗粒堵塞煤粉管道的问题。

3.4 常压仓装料袋滤器内煤粉,下料不畅

3.4.1原因与影响

常压仓装料袋滤器是将煤锁斗和煤粉给料仓泄压时高压N2/CO2带出的煤粉通过滤袋过滤回收,并经旋转螺旋送回煤粉常压仓。在常压仓装料袋滤器内部,煤粉是通过自重下落进入螺旋输送的,因煤粉中水分<2%,且N2/CO2在泄压过程中温度会急剧下降,导致水分冷凝析出,从而使煤粉在常压仓装料袋滤器底部结块,导致下料不畅。一旦煤粉出现结块,必须尽快清理,但煤粉在清理过程中易造成大面积环境污染,且堆积过多易自燃甚至爆炸,非常危险。大量的煤块如果通过螺旋送入煤粉常压仓,会对整个煤粉加压输送系统产生不利影响。

3.4.2技术改造方案

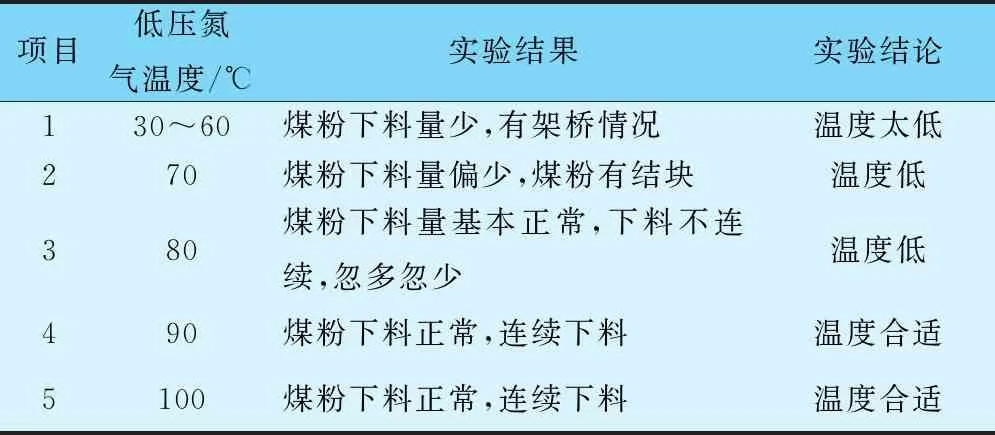

常压仓装料袋滤器原设计低压氮气温度只有20℃,温度比较低,通过将底部流化气源改造增加伴热,提高低压氮气温度。通过试验的方法优化低压氮气温度至90℃左右,避免系统中冷凝析出水分在底部堆积,从而保证煤粉不能结块,下料通畅。

试验方法:使用0.8MPa(g)、170℃的低压饱和蒸汽作为热源,低压氮气量不变,通过手阀控制调节饱和低压蒸汽的量改变低压氮气温度,通过常压仓装料袋滤器底部观察孔查看低压氮气温度在30℃,40℃,50℃,60℃,70℃,80℃,90℃,100℃时的下料情况。

表2 不同低压氮气温度下的下料情况

实验结果表明:常压仓装料袋滤器底部流化低压氮气温度在30~80℃时,温度太低,不利于下料;90~100℃时下料量正常。考虑到常压仓装料袋滤器一些安全附件的设计温度,(比如防爆板设计温度110℃)、煤粉的特性以及运行的经济性,将常压仓装料袋滤器底部流化低压氮气温度控制在90℃左右比较合适。

3.5 其他问题

影响煤粉输送稳定的因素还包括煤粉性质的影响,比如含水率、粒度分布、流动性等;包括煤线控制方案的影响,比如煤线煤流量控制、氧煤比控制等[3]。

工艺操作方面的影响,比如磨煤系统的纤维分离器清理频次、磨机的温度控制等;煤粉输送顺控的影响,煤锁斗冲泄压的控制等[4]。这些影响因素不是本文研究的重点,不再详细展开。

4 结语

煤粉输送系统的稳定性对五环炉的安全稳定运行至关重要,通过对影响五环炉煤粉输送稳定性的问题进行针对性地改造后,达到了预期的改造效果,创造了五环炉A级运行288d的纪录。