风机用高耐寒阻燃柔软聚氯乙烯单芯绝缘线缆的研制

丁福增, 王 亮, 杨尚芳, 曾宪景

(1.深圳永贵技术有限公司, 深圳 518118;2.吉昂功能材料(东莞)有限公司, 东莞 523940)

0 引 言

风力发电是新能源重点发展项目之一。电缆作为风机中的组成单元,起着输送“养料”的作用,而风机中电气连接用的单芯绝缘线是保证风机正常运转的关键零部件之一。

单芯绝缘线缆的开发难点主要在于绝缘材料的选择和绝缘层的加工工艺。目前,市场上用于风能电缆的材料主要有耐寒聚氯乙烯(PVC)、乙丙橡胶、硅橡胶、烯烃类(TPO)、热塑性硫化橡胶(TPV)、热塑性弹性体(TPE)等[1-2]。为了满足极端恶劣环境的使用要求,综合成本及性能要求,本工作选用耐寒PVC材料,开发了可以固定敷设在-40~+90 ℃环境的一系列阻燃柔性风能聚氯乙烯绝缘单芯线缆。该线缆主要用于风能发电系统中的机舱内部及箱变内部的柔性电气连接。

1 产品主要性能和结构设计

1.1 产品主要性能要求

风机用PVC绝缘单芯线除了须符合常规电缆的电气性能(耐电压、导体电阻和绝缘电阻等)要求、环保(符合RoHS和REACH)要求、无铅要求外,使用环境的特殊性还要求风机用PVC绝缘单芯线缆应具有耐寒、阻燃、柔软等性能,应易于弯曲,便于安装,使用寿命不低于20 a;要求风机用PVC绝缘单芯线缆应具有优良的电气性能,具有耐高温老化性能等,具体参数要求如下:

(1) 单芯线的最小弯曲半径为5D(D为成品电缆外径);

(2) 单芯线的长期允许的工作温度为-40~+90 ℃;

(3) 单芯线的阻燃测试通过IEC 60332-1-2:2004+AMD1:2015中规定的单根垂直燃烧和UL 758-2017中规定的VW-1试验。

1.2 产品的结构设计

因该产品结构相对简单,但是性能要求又较高,所以在结构设计和选材上要慎重。遵循以质量为主,成本为辅的原则进行结构设计和材料选择。首先,对导体和绝缘进行了设计,单芯绝缘线缆的结构示意图见图1。

1—导体;2—绝缘

1.2.1 导体设计

导体采用IEC 60228:2004中规定的第5种柔软圆形绞合导体。导体材料应为退火软圆铜线,单线可以镀锡或不镀锡。因为实际使用环境为非高温、非腐蚀环境,所以采用了裸铜。

1.2.2 绝缘设计

考虑到产品的长期工作温度、最低的环境使用温度及阻燃等综合要求,设计了一款新的PVC绝缘材料,相比市面上的材料,在兼顾产品使用要求(如老化性能)的同时,主要加强材料的耐低温性能及阻燃性能,PVC绝缘材料配方对比详见表1。

表1 PVC绝缘材料配方对比

配方中增塑剂对材料的低温性能起到关键作用,其中以直链亚甲基(—CH2—)为主体的脂肪族酯类增塑剂有较好的抗寒能力,如二酸二辛酯(DOS)、邻苯二甲酸二异癸酯(DIDP)和偏苯三酸三辛酯(TOTM)[3]。

另外,为了平衡低温性能和阻燃性能,要选择添加量少、阻燃性能好且环保的阻燃剂。其中三氧化二锑、硼酸锌、氢氧化铝是较好的选择。

综合表1中的配方和对6种配方的性能测试对比,得到如下试验结果:

(1)配方1能满足一般的老化测试要求及阻燃要求,但低温性能不满足产品使用要求;

(2)配方2可以改善低温性能,但增塑剂DOS的引入对老化性能产生负面影响,出现不合格现象;

(3)配方3引入老化性能更好的增塑剂TOTM取代DIDP,各项指标满足产品使用要求,但阻燃剂三氧化二锑成本偏高;

(4)配方4引入阻燃剂硼酸锌,可在一定程度上降低成本,但同时阻燃性能处于临界,不满足产品使用要求;

(5)配方5引入成本更低的阻燃剂氢氧化铝,老化和阻燃性能符合要求,但因氢氧化铝阻燃效率低,添加量过大,出现低温冲击不合格的现象;

(6)配方6综合配方3和配方4,在增塑剂和阻燃剂方面选择较便宜、添加量少且性能更优的材料,在成本较低的情况下能充分优化老化性能、低温性能和阻燃性能,使产品更具竞争优势。

产品设计的额定电压为450/750 V,参照IEC 60227-3:1997中的规定设计绝缘厚度,既保证了电气性能及机械性能,又不至于因质量过于盈余导致成本过高。

为了便于后期的加工及使用,规定绝缘的撕离力在3~30 N范围内。具体的测试方法参照IEC 60227-2:2003中的规定:在短段软线试样上,将绝缘线芯之间的绝缘切开,用拉力机以5 mm·s-1的速率测定撕离绝缘所需要的力。

2 产品的加工工艺

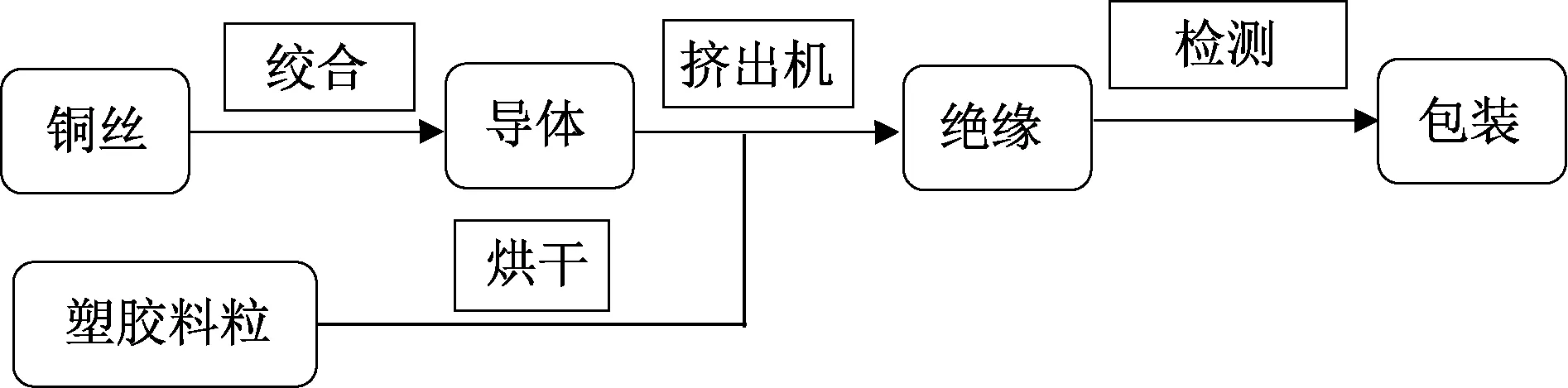

产品的加工工艺流程图见图2。

图2 产品加工工艺流程图

2.1 导体的加工工艺

单芯绝缘线缆的导体成本占总成本的60%以上;16 mm2以上的产品,导体成本占比达到90%以上,因此,导体的加工工艺对控制成本起决定性作用。

综合考虑客户安装时的弯曲半径要求和成本,节径比按照表2进行设定,注意第二次复绞时,从内层到外层节径比按比例增大。

表2 节径比

导体束绞和复绞绞合方向宜选择同向,这种方式对导体的电性能、外观及结构尺寸都有较明显的改善。同向绞合导体20 ℃时的导体直流电阻比异向绞合导体20 ℃时的导体直流电阻降低约0.8%,导体外径减小约10%[4]。

2.2 绝缘层的加工工艺

绝缘材料吸水性较强,挤出前要充分烘干,在80 ℃烘箱中烘1~2 h,防止材料因吸水过多导致机械性能下降,尤其是耐低温性能降低过多,甚至导致绝缘耐电强度降低。材料中的水分在挤出过程中受热生成水蒸气,还会导致材料水降解,在塑料层中产生气泡,使挤出层表面晦暗,严重时将导致挤出无法进行[5]。不同含水量下,绝缘材料的性能对比详见表3。

表3 3种含水量下绝缘材料的性能对比

由表3结果可知,绝缘材料含水量大于0.15%时,测试均不通过,其中含水量大于0.5%时,绝缘切面出现气孔;只有含水量不大于0.15%时,绝缘材料才能保持优良的机械性能和耐低温冲击性能。

绝缘挤出时,首先对导体进行预热,提高绝缘材料的附着力、机械性能和-40 ℃时的耐低温冲击性能,3种预热温度下,绝缘材料的性能对比结果见表4。

表4 3种预热温度下绝缘材料的性能对比

由表4可知,导体预热温度达到100 ℃时,绝缘材料挤出时才不会出现急速冷却导致内应力聚集在材料内部,进而导致机械性能不合格和低温易开裂的情况。

挤塑机采用5段塑化温区及机头4个温区,以70机为例,具体加工温度见表5,其中,温度公差为±5 ℃。精准控制绝缘材料在整个挤出过程中的温度,提高其机械物理性能的稳定性。

表5 绝缘层加工温度

绝缘层冷却时,第一段水槽采用40 ℃的温水水槽,从第二段水槽开始逐渐冷却,保证电缆在冷却过程中分子链结合紧密,性能稳定。

为了确保产品质量的稳定性,在生产线上安装了测径仪和测偏仪,在线实时监控产品的外径及同心度。若出现偏出公差的质量缺陷,直接反馈到控制面板上,机长可以及时调整产品,防止产品批量不良。

3 性能测试

根据产品设计的性能要求,以25 mm2的产品为例,对产品进行测试。按IEC 60227-2:2003规定的方法测试了25 mm2单芯线样品的电性能,按照IEC 60811:2012系列标准测试了样品的物理机械性能和耐环境老化性能(包含老化前后的机械性能、高温压力、热冲击、低温性能)、按照IEC 60332-1-2:2004+AMD1:2015和UL 2556-2021测试了样品的阻燃性能,测试结果见表6、表7。

表6 成品电缆电性能测试项目及要求

表7 成品电缆机械性能和环境性能测试项目及要求

由表6、表7可知,本工作设计的单芯绝缘线缆符合各项性能要求,满足使用要求。

4 结束语

本工作研制的单芯绝缘线缆在保证基本的物理机械性能及电气性能合格的情况下,还能同时平衡阻燃和低温的性能。该单芯绝缘线缆通过IEC 60332-1-2:2004+AMD1:2015规定的单根垂直燃烧试验和UL 758-2017中规定的VW-1试验。在此基础上也可通过IEC 60811-504:012规定的低温卷绕和IEC 60811-506:2012规定的低温冲击试验,并能保证一定的柔软性。