复合平滑铝套电缆防水牵引头的研制

金金元, 陈朝晖, 冯毓敏, 金宏磊, 张仲奇, 倪良云

(1.浙江晨光电缆股份有限公司,平湖 314204;2.国网厦门供电公司,厦门 361000;3.浙江大有集团有限公司,杭州 310000)

0 引 言

近年来,电网系统中的皱纹铝套高压电缆多次发生电腐蚀现象,严重时会发生电缆击穿事故,给电网安全运行带来严重隐患,有必要研发一种新型的复合平滑铝套电缆产品。在复合平滑铝套电缆的敷设施工中,防止直埋或穿管敷设中电缆端头进水,是此类新产品在施工过程中需要解决的难题。以往,在皱纹铝套电缆安装敷设中,虽然采取可靠连接方式,但在实际敷设时,由于管道弯曲过多或管道之间的接口错位,经常会造成电缆牵引头连接部位被拉破、甚至牵引头被拉脱的现象。当土壤或管道内有积水时,很有可能造成电缆内部或导体内大量进水,对电缆造成二次伤害,对安全运行带来严重隐患。

按照原有的电缆牵引头设计方式,现场环境较好、管道内部干燥的场合是可以满足要求的。但对施工环境恶劣、管道内经常被水浸没,或者是在穿越湖泊、地势低洼积水的大长度顶管等场合,如果仍按传统工艺制作平滑铝套电缆牵引头,有时会产生虚焊、焊接不牢固、容易被拉脱,造成电缆进水问题。为此,本工作针对原有电缆牵引头焊接方式存在的问题,从平滑铝套与皱纹铝套结构紧密度入手,找出了原有焊接牵引头工艺存在的主要缺陷,设计了平滑铝套电缆防水牵引头扩径焊接工艺及独特的制作方法,解决了电缆施工时出现的电缆头进水难题,减少了用户的损失并提高了企业的信誉。

1 传统焊接工艺的问题

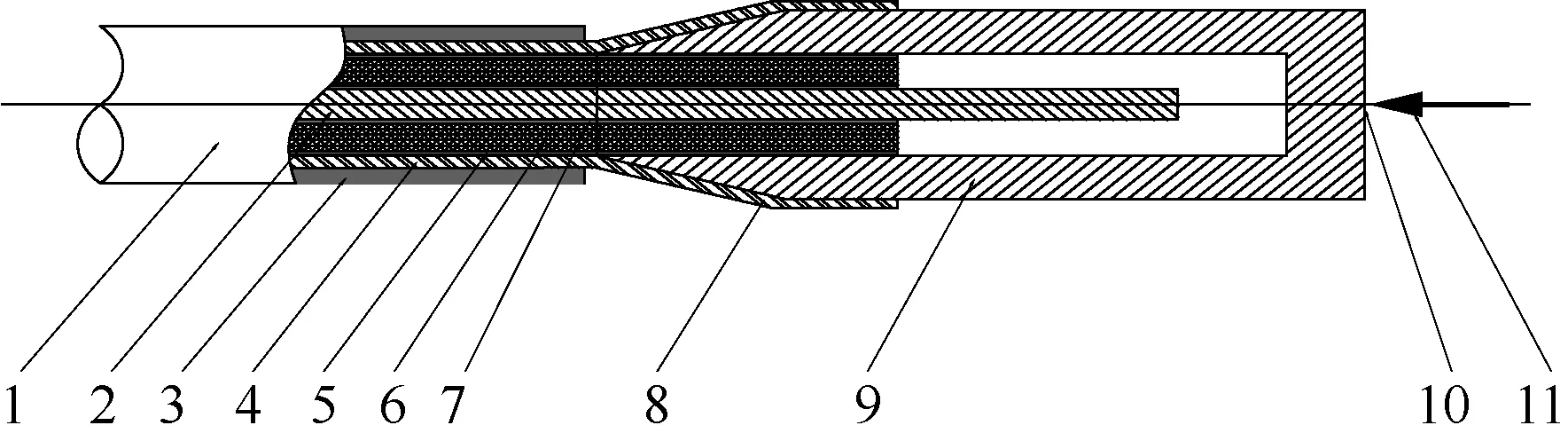

原有的皱纹铝套电缆防水牵引头是为敷设皱纹铝套电缆而设计的,目前已比较熟练掌握牵引头焊接及安装工艺,可以满足不同的敷设环境,对电缆安全敷设、杜绝进水起到了关键作用。皱纹铝套电缆防水牵引头的结构示意图见图1。

1—内屏蔽;2—绝缘层;3—外屏蔽;4—铝波纹护套管;5—最终封焊点;6—一次封焊点;7—内衬压盖;8—防水O型橡皮圈;9—平垫圈;10—圆螺母;11—牵引套管;12—导体线芯;13—铝外护管;14—焊接点;15—铝锥形牵引头;16—吊钩拉环

原有的皱纹铝套电缆防水牵引头设计主要是采用二次焊接及O型橡皮圈的膨胀防水原理,阻止水源浸入。由于设计采用二次焊接[1],假如电缆在受到不同方向的弯曲力时,过渡铝管与波纹管之间的焊缝可能被拉破,但由于里面仍有一层焊缝,完全封住了从波纹管裂缝处进入电缆内部的水源;而在电缆导体线芯处,采用O型橡皮圈的密封方式,当牵引套管外浸入大量的水时,也不会从导体线芯处渗漏进去,从而达到防水效果,其设计工艺已获发明专利。

但对于平滑铝套电缆,由于铝套与电缆缓冲层整体紧密接触,铝套与外护套用热熔胶完全复合成整体,简称复合平滑铝套。如果仍按皱纹铝套牵引头的焊接工艺,在焊接牵引头过渡套管时,有时会出现虚焊、焦烧、焊接不渗透和不牢固等现象,但从外观上看也不明显。如果对施工环境较差或管道内全部浸水的地区,或者是在穿越湖泊、地势低洼积水的大长度顶管时,这种焊接工艺制作的牵引头,很容易被拉脱,并容易造成电缆进水。如果电缆进水,势必造成二次伤害和较大的经济损失。为此,需要研制更可靠的复合平滑铝套电缆防水牵引头。

2 平滑铝套扩径焊接工艺设计

如果照搬皱纹铝套电缆牵引头焊接工艺,在焊接平滑铝套电缆牵引头时会出现虚焊、焊接不牢固等问题,为此,针对平滑铝套结构紧密的特殊问题,需设计一种扩径后再焊接的工艺来解决上述问题。为此,本工作专门设计了一种平滑铝套专用扩径工具,制定了特殊的焊接工艺流程。设计该焊接工艺的目的,就是为了牵引头焊接牢固可靠,在恶劣的环境条件下,经过施工后平滑铝套电缆牵引头也不会进水,从而进一步保证电缆的敷设质量。

2.1 设计工艺原理

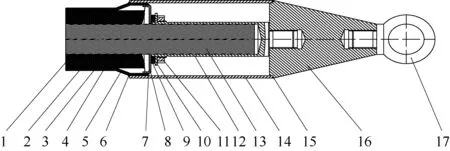

因为皱纹铝套与电缆缓冲层之间有一定间隙,铝套与牵引头焊接时可以渗透,可保证焊缝牢固可靠;但平滑铝套与电缆缓冲层之间结构紧密,基本无缝隙,铝套与牵引头焊接时无法渗透,会出现虚焊、焦烧、焊接不牢固等缺陷,而且还有可能在焊接时烫伤缓冲层和绝缘层。针对这些问题,本工作设计了一种扩径工装,将电缆端头紧密的平滑铝套撑开呈喇叭状,使铝套与缓冲层之间形成喇叭状的扩开。这样,在铝套端部需焊接的位置,铝套与缓冲层之间形成了间隙,铝套与牵引头焊接时可以渗透,从而保证焊缝牢固可靠。然后采用二次焊接及O型橡皮圈的膨胀防水原理,阻止水源浸入。由于设计采用二次焊接,假如平滑铝套电缆在受到不同方向的弯曲力时,过渡铝管与撑开的喇叭状管口的焊缝可能被拉破,但由于里面仍有一层焊缝,完全封住了从管口裂缝处进入电缆内部的水源;而在电缆导体线芯处又采用了O型橡皮圈的密封方式,即使过渡套管外浸入大量的水,也不会从导体线芯处渗漏进去,从而达到防水效果。平滑铝套扩径装置示意图见图2。

1—电缆;2—导体线芯;3—外护套;4—平滑铝套;5—外屏蔽;6—绝缘层;7—内屏蔽;8—扩径喇叭状部位;9—平滑铝套扩径装置;10—平滑铝套扩径装置受力点;11—平滑铝套扩径装置受力方向

2.2 设计制作步骤

在制作平滑铝套电缆牵引头时,设计采用以下步骤进行安装:①把需要制作牵引头的电缆端部锯齐,先用煤气喷灯将外护套进行加热,使铝套表面的防腐层热熔胶处于熔融状态,马上剥离外护套,并迅速将铝套外的热熔胶用干燥棉布擦干净;②用设计的专用工具将平滑铝套及里面的绝缘层剥去,剥除长度根据电缆规格不同、牵引头套管的不同,留出合适的线芯长度,平滑铝套的锯口断面尽量保持平整,再用粗砂布将铝套的锯口断面打磨平整,不能有毛刺;③套入内径相当的平滑铝套扩径装置,向内施加一定的锤击力(见图2),由于铝质有点柔性,会在锤击力作用下慢慢撑开,使撑开后的铝套喇叭口内径与铝质内衬压盖的外径相近;④然后将内衬压盖套入线芯导体并推到底,将开口侧内衬于撑开的铝套内;⑤接下来进行第一次焊封,将内衬压盖与撑开的平滑铝套内口焊接牢固,采用的是铝条氩弧焊接;⑥第一次焊接好后,冷却5~8 min;⑦将牵引套管套住电缆线芯,套入时一定要装到剥除线芯的底部[1];⑧套好后,再用液压钳在牵引套管中段压接2~3道,压力大小应按压接工艺的要求,确保压接牢固可靠;⑨压接完成后,依次装入防水O型橡皮圈、平垫圈,通过圆螺母的逐渐旋入,防水O型橡皮圈被紧密地压在内衬垫压盖上;⑩将已焊接好的铝外护管与铝牵引头旋入牵引套管上并拧紧;再进行第二次焊接,采用的还是铝条氩弧焊接,将铝外护管与平滑铝套焊接牢固;再冷却5~8 min后,进行第一层热缩套管的封装,第一层热缩套管应套封在最终焊接点上,用喷灯四周均匀喷封;再进行第二层热缩套管的封装,第二层热缩套管应套封在第一层热缩套管外面,第二层热缩套管比第一层的封装长度要长,也要用喷灯四周均匀喷封,第二层热缩套管应套封到牵引头的锥形尾端部位。此时,平滑铝套电缆防水牵引头的焊接与套封工作已经完成,然后再将吊钩拉环按螺旋方向拧紧装上。这样,扩径焊接的平滑铝套电缆防水牵引头制作安装完毕。设计的扩径焊接平滑铝套电缆防水牵引头的示意图见图3。

1—内屏蔽;2—绝缘层;3—外屏蔽;4—平滑铝护套管;5—扩径部位;6—最终封焊点;7—一次封焊点;8—内衬压盖;9—防水O型橡皮圈;10—平垫圈;11—圆螺母;12—牵引套管;13—导体线芯;14—铝外护管;15—焊接点;16—铝锥形牵引头;17—吊钩拉环

3 平滑铝套防水牵引头试验

3.1 牵引头取样拉力试验

设计研发的国内首批110 kV平滑铝套电缆在国家电网厦门供电公司福厦高铁迁改工程中得到应用,该批电缆组装了扩径焊接型平滑铝套电缆防水牵引头,在电缆穿管、弯曲、牵引过程中受到较强拉力,电缆安装完毕后,对这种新焊接工艺设计的防水牵引头进行试验。该牵引头是经过现场恶劣环境施工拉伸过的,在电缆终端位置锯掉约3.5 m,连着牵引头一起带回公司进行拉力试验、机械性能及电性能试验。采用150型挤塑机牵引机组对电缆牵引头进行拉力试验。

研究人员按牵引头组装工艺,对取回来的复合平滑铝套电缆样品另一端也装上牵引头。因为公司没有大容量的拉力设备和仪表,采用150型挤塑机牵引机组对电缆牵引头进行牵引拉力试验,该牵引机与制造执行系统(MES)的电脑连接,设置牵引力数据显示:①先设置20 kN拉力,采取两种方法试验,先是慢慢启动牵引,牵引试验通过;然后采取瞬时快速牵引,提高牵引拉力速率,试验也通过了;②为了测试牵引头的真实拉力数据,又增加了20 kN牵引力,这样总共为40 kN,也采取两种方法试验,先是慢慢开启牵引,试验通过;然后采取瞬时快速牵引,试验也通过了;③为了安全起见,牵引力再次增加10 kN,此时,牵引拉力为50 kN,按正常施工的牵引速率,不大于7 m·min-1,最终也通过了试验。这样总的牵引拉力已超过了50 kN,但牵引头完好无损。试验完毕后,又对牵引头进行了解剖,目测电缆导体、绝缘层以及缓冲层,结果均无损伤,试验通过。

3.2 牵引头弯曲及侧压力试验

试验的复合平滑铝套电缆规格为YJLP03-Z 64/110 1×800(型号表示方法:YJ-交联聚乙烯绝缘、L-铝套、P-平滑、03—聚乙烯护套),成品电缆直径约为93 mm,电缆长度约为100 m。试验模拟施工现场,连接牵引头的平滑铝套电缆在敷设过程中进行弯曲布放,从地面牵引上杆架、从地面牵引入电缆管孔等[2],采用滑轮进行导向,且电缆及牵引头的弯曲半径设计为2 500 mm,即弯曲半径为20(D+d)(d为导体标称外径;D为电缆标称外径),平滑铝套电缆外径(试验数据参照GB/T 11017—2014标准)。电缆牵引上杆或穿管转弯敷设,在转弯处安装压力显示器,测试牵引头承受的侧压力。试验人员在转弯处的挡线轮上涂覆润滑剂。试验时特别注意在牵引头转弯布放过程中,牵引速率不允许过快[3],若如弯曲半径太小,电缆牵引头及电缆本体将承受较大的应力和侧压力,可能会导致平滑铝套电缆被挤压甚至变形,致使绝缘层受损。试验结果表明,弯曲及拖拉时的侧压力为2 800 N·m-1,符合GB 50217—2018《电力工程电缆设计标准》附录H中侧压力小于3 000 N·m-1的要求[4]。平滑铝套电缆牵引头穿管敷设安装示意图见图4。敷设完成后,检查平滑铝套电缆及牵引头表面是否损伤;如果表面不损伤,电缆外观基本圆整,即通过试验。最后按现场验收标准对电缆进行外护套直流耐压试验,试验合格。

图4 平滑铝套电缆牵引头穿管敷设安装示意图

3.3 受力后的电缆牵引头试验数据分析

本工作对经过拉力试验的电缆牵引头及外护套进行了机械性能、物理性能试验,试验结果见表1。

表1 试验数据汇总结果

由表1可知:外护套抗拉强度为23.8 N·mm-2,伸长率为680%,试验结果均达到标准要求。

本工作设计的平滑铝套电缆防水牵引头,其弯曲半径、侧压力、拉力等机械物理等性能指标均达到优良水平,完全可以满足现场用户的施工要求,形成了一种全新的平滑铝套电缆扩径焊接型防水牵引头工艺,已在本公司内部执行。

4 结束语

(1) 从外部用户使用及公司内部的拉力、弯曲半径及侧压力试验,研制的扩径焊接平滑铝套电缆防水牵引头的拉力至少大于50 kN,弯曲半径最小为20(D+d),允许侧压力最大为3 000 N·m-1;

(2) 平滑铝套电缆防水牵引头设计采用扩径后再二次焊接及安装O型橡皮圈的方式,设计思路及制作技术在原高压电缆防水牵引头技术的基础上又有新突破,不会因牵引头焊接处经过拖拉破裂后造成电缆进水,提高了敷设质量及效率,设计的“一种复合平滑铝套电缆防水牵引头”获得了国家发明专利;

(3) 扩径焊接电缆防水牵引头已用于公司复合平滑铝套电缆牵引头的制作,产品经多家单位使用,未出现过因牵引头问题而造成电缆进水情况,复合平滑铝套电缆防止牵引头的研制解决了电缆现场施工进水问题,为平滑铝套电缆的推广应用奠定了基础。