造粒机组主减速机油液在线监测试验研究

陶 辉,冯 伟,贺石中

(1.广州机械科学研究院有限公司,广东广州 510530;2.工业摩擦润滑技术国家地方联合工程中心,广东广州 510530)

0 引言

石化企业动设备关键机组是石化生产装置的“心脏”,直接影响生产装置的正常运行,而润滑油作为机组的“血液”,目前大机组润滑油均采用月度人工采样分析来监控润滑油品质及转动部位磨损情况,但对于低转速、多齿轮副、多滚动轴承的机组或者其他高转速、重负荷、大型化、自动化类特别重要的机组,月度润滑油分析难以发现早期故障,做不到早期故障预警。润滑油在线监测系统能达到及时提供关键机组润滑油的油质变化情况及机组零部件的磨损情况,为关键机组预知性检修提供依据,从而避免设备事故的发生。因此,为确保石化企业关键机组的正常运行,安装润滑油在线监测系统很有必要。

油液在线传感器技术的发展较为迅速,已有多种类型设备投入工业实际使用[1]。由于不同的磨损机理对应监测设备不同的损伤形式,因此对磨粒类型的智能识别,其实质是一种故障模式识别。对磨粒类型的正确识别是进行磨损模式识别的重要任务,它直接关系到磨粒识别的最终结果,对设备的磨损状态监测、故障诊断的准确性有着重要影响。传统磨粒分析对技术人员经验及知识水平依赖性较大,分析精度差别较大,且只能做一些定性描述,影响了铁谱技术的应用与发展,并阻碍了对采用磨粒进行磨损故障诊断后续数据处理的自动化、智能化和系统化的发展。

随着人工智能及油液分析技术的信息化发展,磨损故障诊断也进入了智能化阶段,并得到成功运用。由于人工神经网络是设备故障模式和分类识别中运用比较成功的技术,且在模式分类识别中具有强大的自适应、自组织和自学习能力,已被广泛应用到模式识别、控制决策、故障诊断等领域。在该领域,文献[2]研究了一种新的在线铁谱图像分析的方法,经过图像采集、二值化、磨粒分割、特征构造、趋势分析等对铁谱图像进行诊断;文献[3]针对铁谱图像磨粒计算分析问题,研究了采用YUV 颜色空间方法二值化、合理卷积模板实现锐化,并通过运用减背景法和自动阈值法,提高了磨粒分割准确率;文献[4]提出了二次二值化方法,改进了磨粒识别效率、采用线性滤波处理磨粒图像和低通滤波处理背景噪点,提高了识别精度;文献[5]基于D—S 证据理论的信息融合方法应用于磨损颗粒的自动识别,编制了相应的计算机识别程序,在对磨粒图像的形态特征参数进行筛选和统计分析的基础上,研究了各参数的统计容许限和决策基元概率;文献[6]基于遗传算法的信息融合柴油机故障诊断方法,采用油液磨粒的特征进行柴油机的故障监测;文献[7]采用贝叶斯方法研究油液的润滑状态;文献[8]研究了油液磨损颗粒的3 维构建方法;文献[9]研究了BP 和CNN 算法在自动油液磨损状态分析中的应用。

1 油液在线监测系统原理及组成

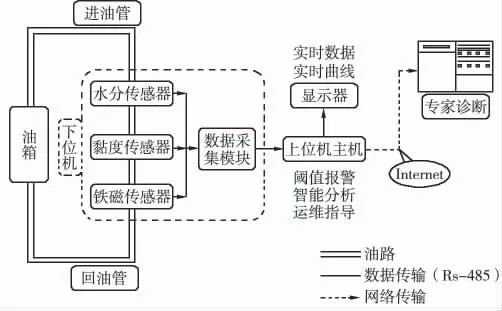

针对造粒机组主减速机用油及设备润滑磨损特点,设计的在线监测系统结构原理如图1 所示。

图1 主减速机油液在线监测系统结构原理

(1)油中微水分在线监测:薄膜电容探测技术辅以温度补偿和电子技术,克服传统介电常数测量的缺点。含水率是指油品中的水分,以质量百分数表示,水分的测量以%表示,小于0.03%称为痕迹,此外有特殊要求的油品,水分也有以mg/kg(ppm)表示。

(2)油品黏度在线监测:黏度是衡量流体抵抗流动能力的一个重要的物理参数,设备用油由于运行时间、受热、污染等因素都会导致在用油黏度变化;现场加错油同样导致黏度变化,黏度是影响设备润滑油膜的重要指标。

(3)磨损状态在线监测:通过单片机控制主油路旁路电磁阀、指示灯、泵有效,使油液进入油路形成回路,再用电磁铁吸附铁磁性磨粒。当定量的油液采集完成后,计算机通过光敏元件成像,从而进行磨损颗粒有效信息特征提取和设备故障分析。

2 现场设备安装

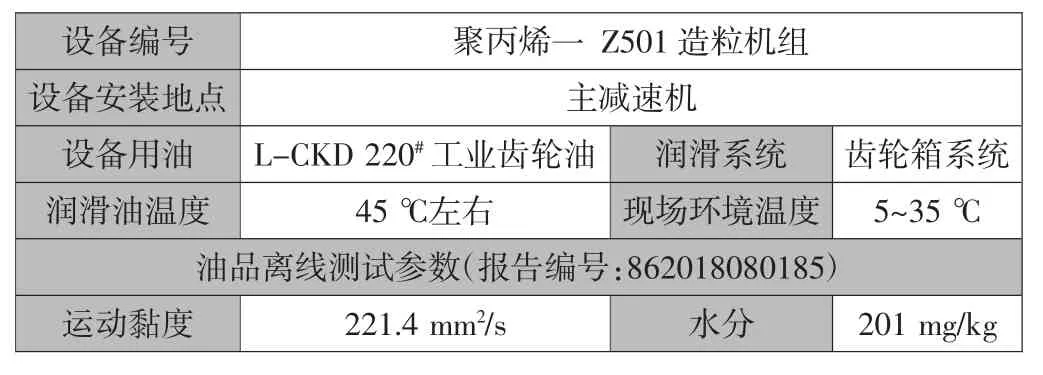

现场被监测设备如图2 所示,齿轮箱参数信息如表1 所示。

图2 被监测齿轮箱

表1 监测设备信息

2.1 整体布局规划

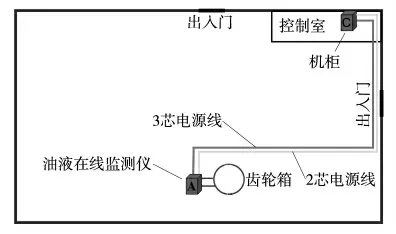

聚丙烯一Z501 造粒机组主减速机油液在线监测设备安装规划如图3 所示。

图3 主减速机在线监测设备安装规划图

2.2 取油口和回油口

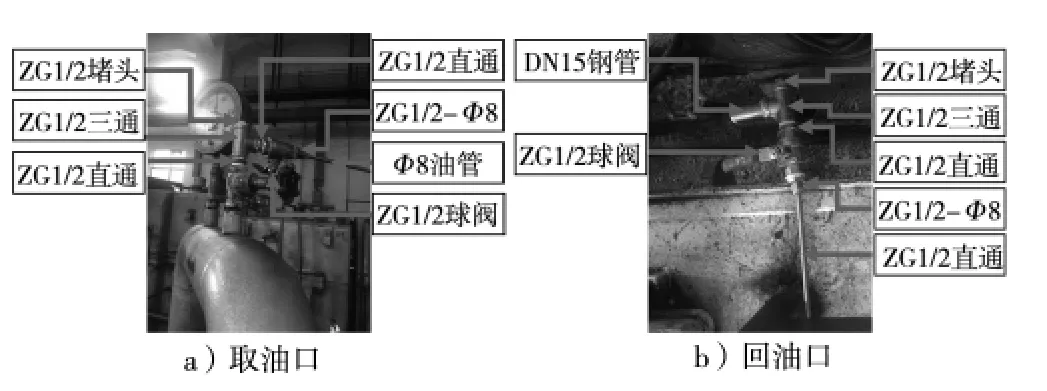

该减速机齿轮箱的滤油机进油管及取油管留有预留接口,只需要将油液在线监测设备进出油口连接到原取油管和回油管上即可实现油液循环。

(1)取油管道改造:如图4 所示,将箭头所指取油口位置原有ZG1/2 堵头拆掉,按顺序依次安装ZG1/2 直通、ZG1/2 三通、ZG1/2 堵头、ZG1/2 直通、ZG1/2 球阀、ZG1/2 转Φ8 的转接头、Φ8的仪表管。

(2)回油管道改造:将箭头所指回油口位置原有ZG1/2 堵头拆掉,按图4 所示顺序依次安装ZG1/2 直通、ZG1/2 三通、ZG1/2堵头、ZG1/2 直通、ZG1/2 球阀、ZG1/2-Φ8 转接头、Φ8 的仪表管。

图4 取油与回油管道改造

2.3 电源取电位置

从PLC 控制柜取24 V 电源。

2.4 线路走线位置

电源线和信号线需埋入地下,从线沟接入控制室。

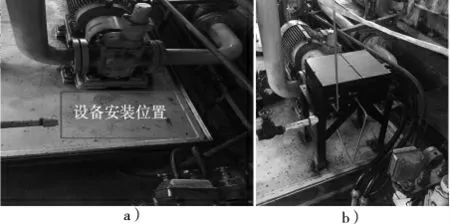

2.5 下位机安装位置

在图5a)位置安装下位机,将监测仪支架焊接在底座上(图5b)),再用4 个M10 的螺栓将监测仪安装到支架上。

图5 下位机安装位置

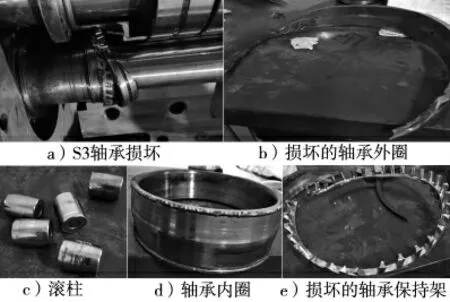

3 主减速箱拆检情况

主减速箱拆检发现S3 轴输出端轴承23934ME4 损坏,轴承外圈裂开、保持架损坏、滚子磨损(图6)。

图6 S3 轴输出端轴承损坏

4 主减速机轴承故障油液在线数据分析

Z501 造粒机组主减速机油液在线监测设备安装后,汇总2019 年1 月1 日—4 月30 日,4 个月共计120 d 的监测区间段采集到的监测数据进行分析。

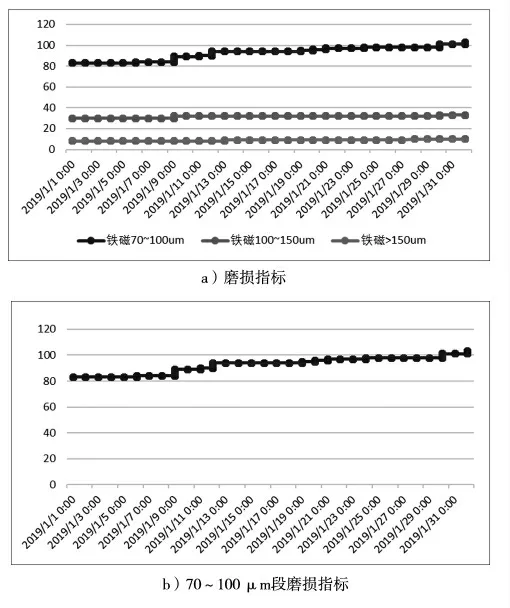

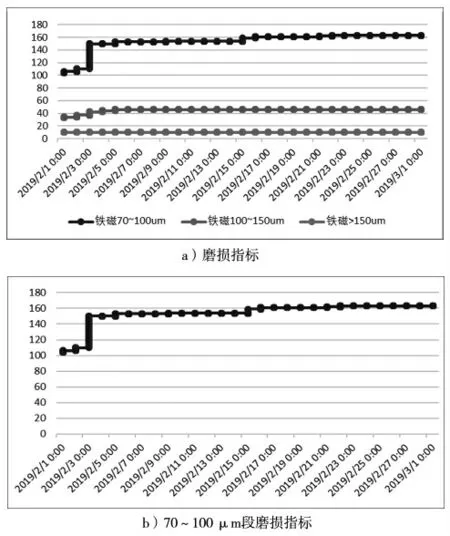

4.1 数据分析

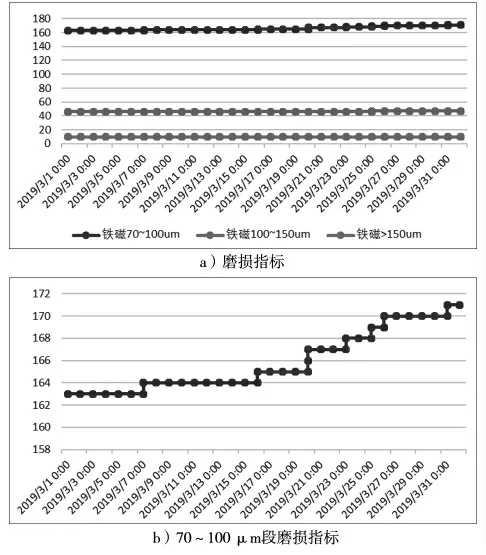

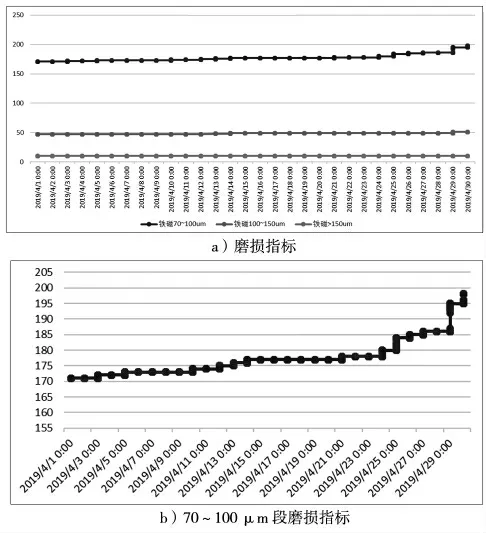

磨损指标于1 月11 日、30 日分别出现颗粒急剧增加(图7),2 月5 日、15 日出现颗粒急剧增加(图8),3 月份分别于8日、17 日、25 日、27 日、31 日出现5 次颗粒急剧增加(图9),4 月份分别于5 日、11 日、14 日、25 日、27 日、29 日出现6 次颗粒急剧增加(图10)。

图7 2019 年1 月磨粒监测数据

图8 2019 年2 月磨粒监测数据

图9 2019 年3 月磨粒监测数据

图10 2019 年4 月磨粒监测数据

齿轮箱油液在线监测理化指标分析总结:

(1)齿轮箱运行初期,由于油温较低,传感器监测黏度相对较大,当油温稳定在39 ℃左右时,传感器测试值基本稳定在210 cSt 左右;但同时一段时间也出现在150 cSt 左右低位和300 cSt 左右高位,属于正常情况。

(2)在用齿轮油水分监测期间,水分含量由高转低,之后保持平稳,且总体含水率低。其一是齿轮油运行初期水分相对高,随着温度升高水分蒸发,含水率逐步降低;其二是齿轮箱在用油运行过程中未受到水分的污染,表明现场润滑维护正常。

(3)磨损监测数据分析表明,2019 年1 月监测发现该齿轮箱在用润滑油中产生了异常磨损颗粒,随着时间延长,磨损颗粒数量不断增加,颗粒处于70~100 μm 和100~150 μm 尺寸段的比较多。

4.2 造粒机主减速机现场监测数据分析

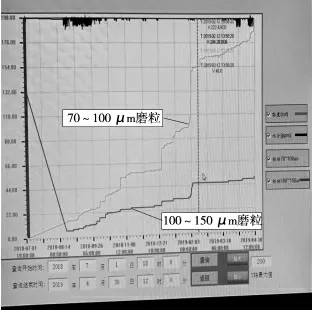

油液在线监测仪器于2018 年7 月正式投入运行,现场计算机磨损分析见图11,可见在2018 年10 月31 日开始发现异常磨损颗粒,第一次出现磨损颗粒异常报警。图11 中70~100 μm 磨损颗粒数量上升很明显,100~150 μm 磨损颗粒数量也呈现上升趋势,表明油液在线监测系统已监测到该齿轮箱的异常磨损情况及劣化趋势。

图11 现场计算机磨损指标分析

5 结束语

油液指标监测中,在线监测技术具有获取的数据量大、信息不易处理、诊断复杂、诊断结果对摩擦学专家的技术和经验依赖性强等特点。通过现场实验分析可以看出,本文提供的油液在线监测试验系统以及提出的试验测试方法,对解决石化行业机械装备的摩擦磨损问题提供了较好的参考和借鉴。