基于机器视觉的磁控溅射薄膜件的划痕检测

万松峰,林少斌

(东莞职业技术学院智能制造学院,广东 东莞 523808)

随着制造业的快速发展和3C产品(计算机类、通信类和消费类电子产品的统称)的不断普及,消费者和企业对产品的品质要求越来越高。产品除需满足正常的使用功能要求外,还要有好的外观效果,产品的外观效果已成为市场竞争的重要指标。为了提高3C产品的美观性和耐磨性,中频磁控溅射薄膜技术越来越多地应用于产品的表面处理。氮化铬薄膜因具有附着力强,摩擦因数小、耐磨,表面光洁、致密等特点而被广泛应用于国防工业、机械制造、电子信息等行业,使产品既美观又具备良好的功能特性[1]。

氮化铬薄膜的制备方法有电弧离子镀法、磁控溅射法等。磁控溅射法的原理是在一定的真空条件下,用氩气电离产生的正离子轰击靶材表面,使被轰击的靶材原子获得足够的能量,脱离靶材的束缚而溅射出来后沉积到工件表面形成膜层[2]。在生产环节中,薄膜会产生白点、脏污、划痕等表面缺陷,如图1所示。表面缺陷不仅影响溅射薄膜件的外观及性能,而且直接影响产品的品质和销售,所以产品表面检查意义重大。目前3C溅射薄膜件表面缺陷检测通常是由品质人员目检完成,这种检测方式受主观因素影响很大[3],而且浪费人力成本,检测效率低,视觉疲劳后存在误检等情况。随着机器视觉的发展,视觉检测技术已逐渐应用于多个领域[4]。与目前人工目检相比,视觉检测的优势在于速度高、缺陷判别准确可靠。划痕是在生产或运输过程中摩擦留下的痕迹,多为不规则的曲线。产品表面划痕的长度、方向和深度不一,形态微小且形状不规则,而且受产品表面的纹理或图案干扰,很难准确提取产品表面划痕的特征[5]。针对这一问题,国内外学者在各自领域尝试提出解决方案。2010年曾庆跃等[6]为克服旧电影中光照和对比度低带来的检测不理想的问题,提出了基于Hough变换提取直线划痕的方法。2011年Luo等[7]提出了一种结合灰度共生矩阵和Curvelet变换的方法,在电池上实现了划痕检测。2017年吴珊等[8]为克服复杂背景和低对比度带来的划痕检测问题,采用先导滤波去除噪声,并且提出改进线状缺陷检测算法,在卡片检测中实现了划痕提取。2021年任秉银等[9]针对光滑表面轻微划痕检测的问题,提出小目标分割与微小缺陷检测方法,实现了手机屏幕轻微划痕的自动检测。根据目前文献检索的结果,暂时没有发现利用机器视觉实现对3C溅射薄膜件表面划痕缺陷自动检测的文献,因此本文的研究具有重要意义。

图1 典型的表面缺陷Figure 1 Typical surface defects

在磁控溅射薄膜件的表面缺陷中,划痕缺陷最为常见。针对目前磁控溅射薄膜件人工检测效率低的问题,本文结合企业需求,利用机器视觉设计了一种磁控溅射薄膜件划痕的自动检测系统。在该系统上进行了表面质量划痕检测方法的研究,实现了对划痕缺陷的准确提取。与传统人工目检相比,该系统具有检测快、准确度高、客观性好等优点。

1 系统总体设计

磁控溅射薄膜件自动划痕检测系统如图2所示,该系统主要包括工业计算机(图像处理与运动控制)、工业相机、环形光源、上下料机器人和物料传送装置等。当传送带左端传感器感应到没有物料后,上料机器人自动上料;当传送带上的溅射薄膜件到达图像采集区域时,工业相机实时拍照获取图像后上传至工业计算机,由图像处理软件对图像进行分析处理,并判断是否存在划痕缺陷;当右端传感器感测到物料后,根据视觉测量结果进行分拣。

图2 自动划痕检测系统示意图Figure 2 Schematic diagram of scratch auto-detecting system

待测产品尺寸小于50 mm × 50 mm,测量精度0.05 mm,物距设为100 mm。图像采集系统是划痕自动检测成功的关键,要根据实际对相机、镜头和光源(照明方式)进行合理选择。光源不仅可以突出表面细节特征和增加对比度,而且可以减少环境光的干扰,提升图像处理效率和稳定性[10],因此光源选择也至关重要。该系统采用LED点阵光源和同轴照明方式。工业计算机通过串口与光源控制器相连,实现对光源的控制。工业相机选用海康威视MV-CE120-10UC的1 200万像素USB3.0彩色相机,配备了焦距为12 mm的海康威视MVL-MF1628M-8MP镜头,工业计算机通过USB接口与工业相机连接以实现图像的采集和传输。物料传送装置主要由传送带、运动控制板卡、伺服电机及驱动器组成,工业计算机通过PCI接口与运动控制板卡连接来控制物料传送装置。工业计算机通过网络接口与上下料机器人连接,实现对上下料的控制。系统网络拓扑图如图3所示。

图3 网络拓扑图Figure 3 Network topology diagram

2 划痕检测方法

2.1 图像的校正

磁控溅射薄膜件在传送带上传送的过程中可能会产生角度偏移。为了保证测量的一致性,需要通过仿射变换来实现图像的校正,并通过模板匹配自动识别感兴趣区域,为后续图像处理节省大量时间。

仿射变换是通过平移、缩放、翻转、旋转、剪切等实现二维坐标的线性变换。几何上定义仿射变换是两个向量空间之间的仿射映射,由一个非奇异的线性变换乘上一个平移变换组成,如式(1)所示。矩阵A为仿射变换矩阵,其中a0和b0是平移部分,其他是线性部分。Halcon软件中可以直接使用affine_trans_image算子来实现仿射变换,插值方法可选用最邻近法、双线性插值法等。

模板匹配是使用目标图像作为模板,通过模板与待测图像区域匹配的相似度来提取感兴趣区域。模板匹配算法常用灰度相关和几何形状特征相关,其中几何形状特征相关的匹配精度高,受环境变化影响小。本文采用基于几何形状特征的模板匹配方法来提取感兴趣区域。几何形状特征匹配模板创建后,采用图像金字塔搜索法加快样本图像基于几何形状模板匹配,提取感兴趣区域。磁控溅射薄膜件的感兴趣区域见图4。

图4 感兴趣区域Figure 4 Region of interest

2.2 图像的增强

磁控溅射薄膜件的图像在采集过程中由于存在光照和器件噪声干扰,图像灰度值分布不规则,划痕的形状位置不一。当划痕比较轻时,缺陷与背景之间对比度低,不易识别。针对这一情况提出将图像分解成低频和高频两个部分。处理过程如下:先利用傅里叶变换将图像转换为频域图像,频域图像分别与低通滤波器和高通滤波器卷积在频域内,将图像分为低频和高频,再分别通过傅里叶变换还原为空间域图像,即得到低频部分图像(见图5a)和高频部分图像(见图5c)。对低频部分图像先进行膨胀运算,将图像中的目标像素连接起来,磨平图像向外的尖角使边缘平滑,填补断开的目标区域,使相邻的小目标连接在一起;然后通过腐蚀运算侵蚀图像边缘灰度值较低的点以去除干扰部分(见图5b)。高频部分含有大量噪声,通过中值滤波对其处理,处理后的图像(见图5d)与高频部分原图像(即图5c)相比,噪声得到很好消除。低频处理图像和高频处理图像合成后得到的图像(即图5e)通过图像取反和灰度缩放得到增强图像(见图5f),可以看出图像效果得到了增强。

图5 图像增强Figure 5 Image enhancement

2.3 图像的分割

图像分割是图像处理和分析中的关键一环,将图像中具有特殊意义的区域分割开来,提取感兴趣的目标。图像分割方法很多,有阈值分割、边缘检测、区域生长、霍夫变换等,其中阈值分割是图像分割中使用较多的基本和关键技术[11]。在阈值分割技术中,Otsu法[12]因具有良好的实用化模型特点而被广泛应用在机器视觉的各个领域[13-14]。由于经典阈值分割Otsu法抗噪能力差,因此本文采用梁义涛等提出的二维Otsu拟合线阈值分割法[15]对图像进行分割处理。该分割法先对直方图中边界信息或噪声区域的像素进行迭代分割,根据迭代停止条件获得多个分割阈值,再利用最小二乘法拟合这些阈值,得到的线阈值作为分割标准。由图6可知该方法有效实现了图像的分割。

图6 图像分割Figure 6 Image segmenting

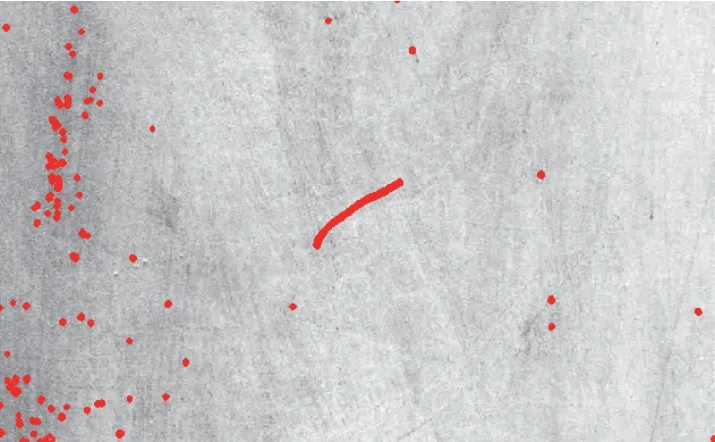

2.4 划痕缺陷的提取

虽然采用二维Otsu拟合线阈值分割法把可图像的缺陷分割出来,但是还存在一些干扰点,因为它只是通过灰度值特征提取划痕缺陷。为除去干扰,笔者采用选取指定形状特征和骨架提取法进行处理,实现了划痕缺陷的完整提取和长度计算。划痕缺陷提取效果见图7。

图7 划痕提取Figure 7 Scratch extracting

3 实验与分析

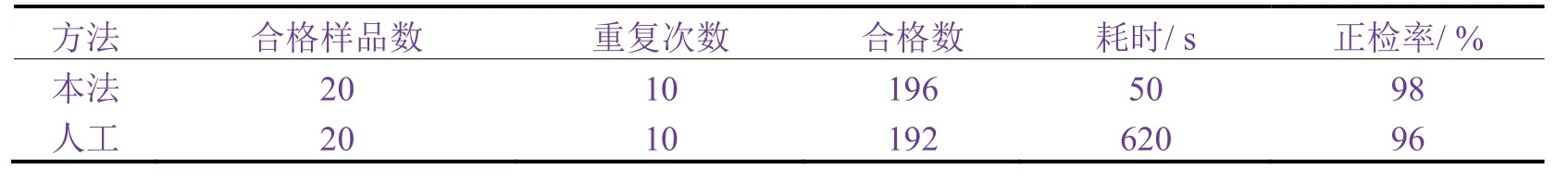

选取100个磁控溅射薄膜件样品,其中50个样品合格,50个样品有不同程度的划痕缺陷。为了扩大样本分析数量,每次从中随机抽取20个合格样品和20个不合格样品,分别通过本文设计的方法和人工目检对比,检测完毕后重新放回,重复10次,记录检测合格样品的合格数、不合格样品的不合格数和检测所用时间,结果见表1和表2。本文的检验方法的合格产品正检率达到98%,不合格产品的正检率达到99%,每个样品平均耗时0.25 s。人工检测的合格产品正检率虽也达到96%,但不合格产品的正检率只有90%,平均耗时2.95 s。机器视觉与人工相比,正检率高5.5%,速度是人工的10倍以上,可以完全代替人工,满足工业检测的需求。

表1 合格产品的检测Table 1 Inspection results for qualified products

表2 不合格产品的检测Table 2 Inspection results for unqualified products

4 结语

与人工检测法对比,文中提出的划痕自动检测方法具有较高的检测正确度和效率,能满足工业上对磁控溅射薄膜件的快速在线检测需求。该划痕自动检测方法可推广应用于其他表面处理工艺中的划痕检测。