作业条件危险性分析法与故障树分析法在涂料生产作业安全管理中的应用

王小辉,孙红伟,方丹彤

(广东环境保护工程职业学院,广东 佛山 528216)

由于涂料生产企业中存在大量的危险化学品,具有易燃易爆、有毒、腐蚀性强的特点,生产过程中如果安全管理不到位,易造成腐蚀皮肤、中毒、火灾、爆炸等安全事故,不仅给企业带来不可估量的经济损失,还会威胁到员工的人身安全及污染生态环境。因此,在涂料企业的生产过程中需重视安全管理工作,培养员工良好的安全意识,采取有效的安全管理措施,将安全事故扼杀在萌芽状态,保证企业安全、健康、稳定地生产[1-4]。

为了防止涂料生产过程中常见事故的发生,本文采用作业条件危险性分析法与故障树分析法,对某涂料生产企业生产过程中存在的各种危险、有害因素进行分析与安全评价,为企业的安全管理提供指导方向,以降低事故的发生频率和损失。

1 被评价单元的基本情况

1.1 产品及原料的基本情况

该企业的产品及原材料类别、特点等基本信息见表1。

表1 产品及原材料的基本信息Table 1 Basic information of product and raw materials

1.2 生产工艺

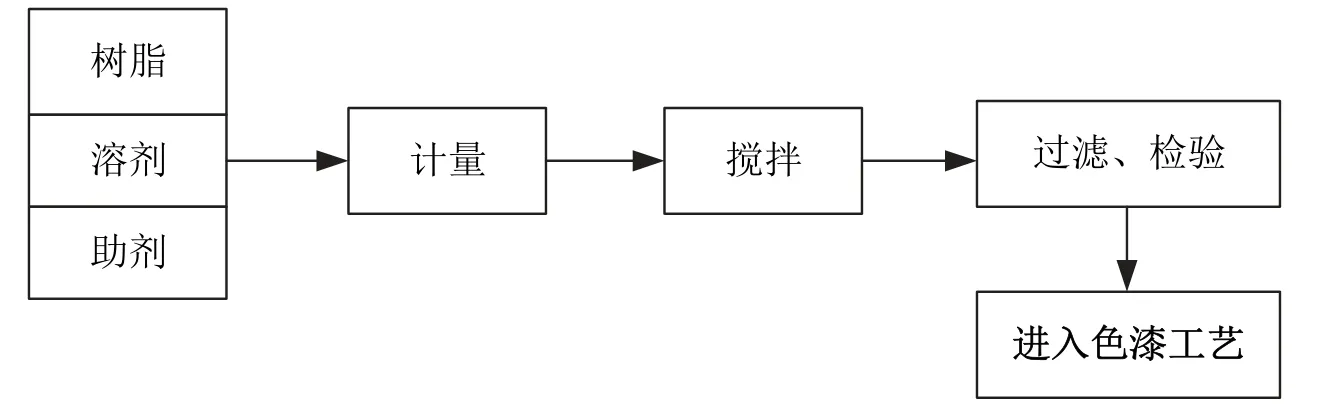

1.2.1 丙烯酸烘漆、环氧防腐漆、醇酸烘漆的生产工艺

清漆生产工艺流程如图1所示。生产清漆时,分别将树脂、粉料(不含色粉)、溶剂、助剂等按一定比例混合后投入搅拌机进行分散,然后送至砂磨机研磨,再进行过滤,最后进入色漆生产工序。其生产过程主要是溶解混合的物理过程,整个操作均在常温常压下进行,工艺条件及管理经验比较成熟。

图1 清漆生产工艺流程Figure 1 Production process of varnish

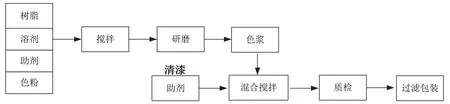

色漆生产工艺流程如图2所示。先将树脂、溶剂、助剂和色粉投入到搅拌机进行分散搅拌,然后投入到研磨机中进行研磨,制得色浆。按配方比例将清漆、助剂投入搅拌桶,用搅拌机进行分散搅拌,再投入研磨机,搅拌均匀即得色漆,检验后包装入库。

图2 色漆生产工艺流程Figure 2 Production process of paint

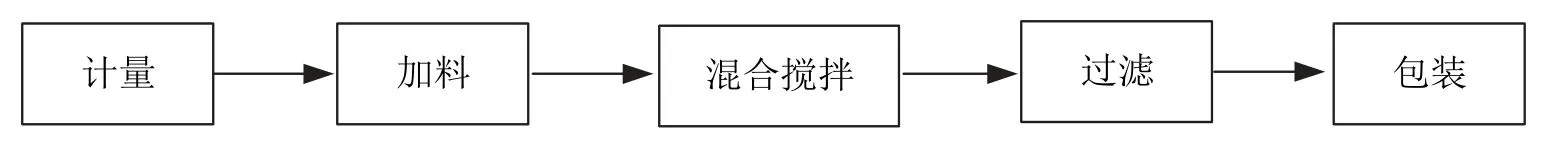

1.2.2 丙烯酸漆稀释剂的生产工艺

稀释剂生产工艺流程如图3所示。该稀释剂主要用于稀释生产出来的各类油漆,由多种有机溶剂混合而成。

图3 稀释剂生产工艺流程Figure 3 Production process of diluent

2 生产过程的作业条件危险性分析

生产工艺流程中使用的原材料多为危险化学品,各岗位作业时存在火灾、爆炸、中毒、窒息、触电等危险、有害因素,为了确定其危险性的大小,采用作业条件危险性分析法(也叫格雷厄姆—金尼法)进行分析。

对于一个具有潜在危险性的作业条件,用式(1)来表示。

式中:D——作业条件的危险性;L——事故发生的可能性;E——暴露于危险环境的频繁程度;C——事故发生的可能结果。

L、E、C的具体取值见表2至表4。

表2 事故发生的可能性(L)Table 2 Likelihood of an accident (L)

表3 暴露于危险环境的频繁程度(E)Table 3 Frequency of exposure to risk environment (E)

表4 事故发生的可能结果(C)Table 4 Consequence of the accident happened (C)

确定了上述3个作业条件分值后,即可得出危险性分值D。按照表5的取值标准,确定其危险性程度并进行评定。

表5 危险性分值及等级划分(D)Table 5 The score of risk and grade classification (D)

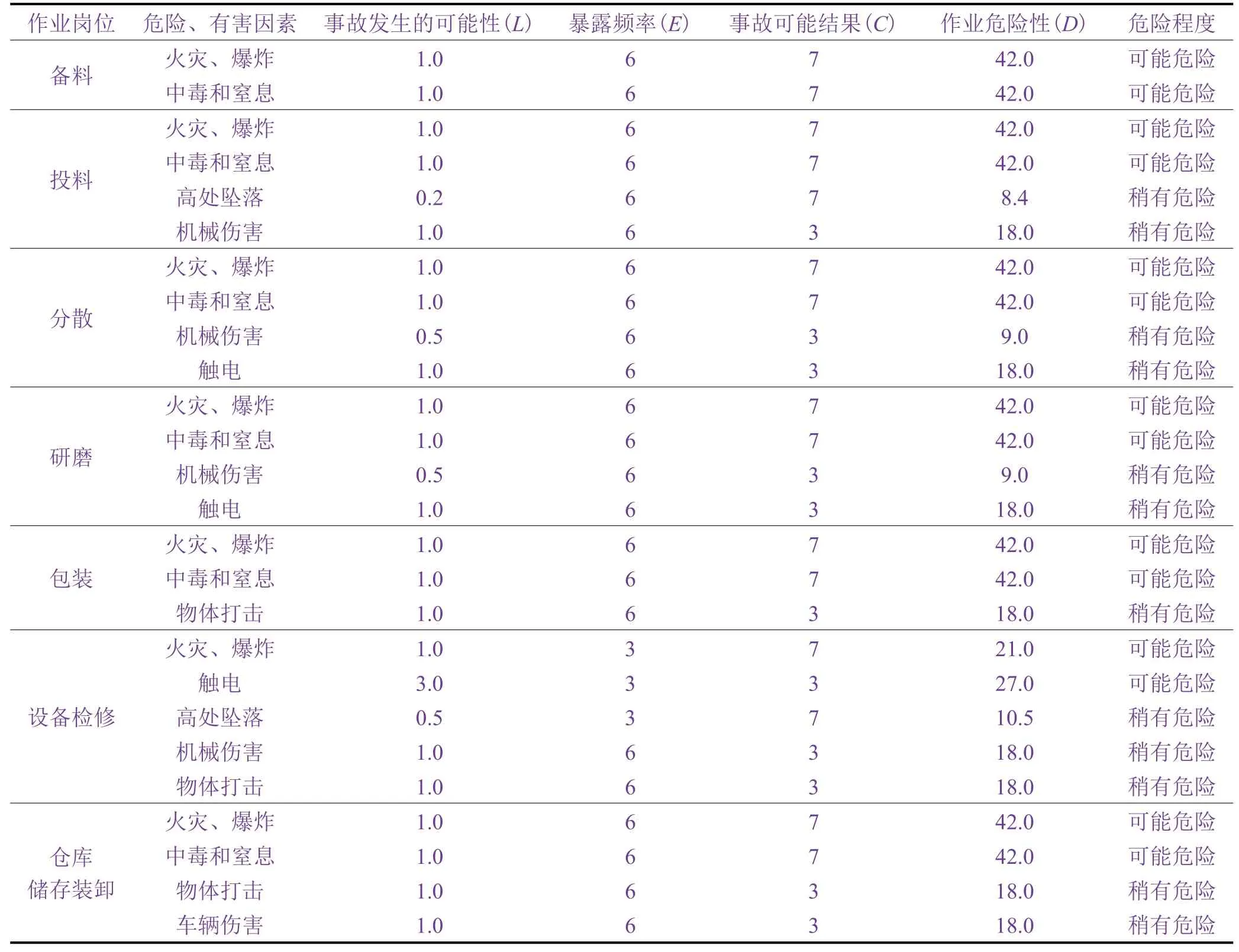

针对涂料生产时的备料、投料、分散、研磨、包装、装卸等作业岗位进行作业条件危险分析[5-7],得出其常见危险、有害因素的危险程度,见表6。

表6 主要作业岗位危险性分析Table 6 Risk analysis of main working posts

从作业条件危险性分析可以看出,在车间、储存场所内作业时,火灾、爆炸、中毒和窒息的分值较高,是最主要的危险、有害因素,属于“可能危险,需要注意”的程度。在设备检修时,触电属于“可能危险,需要注意”的程度。其他因素(如物体打击、机械伤害等)的分值较小,是次要危险,属于“稍有危险,可以接受”的程度。因此,各作业岗位的安全管理工作应重点做好火灾、爆炸、中毒、窒息等事故的预防,特别是操作人员的安全意识培养。

3 生产过程的故障树分析

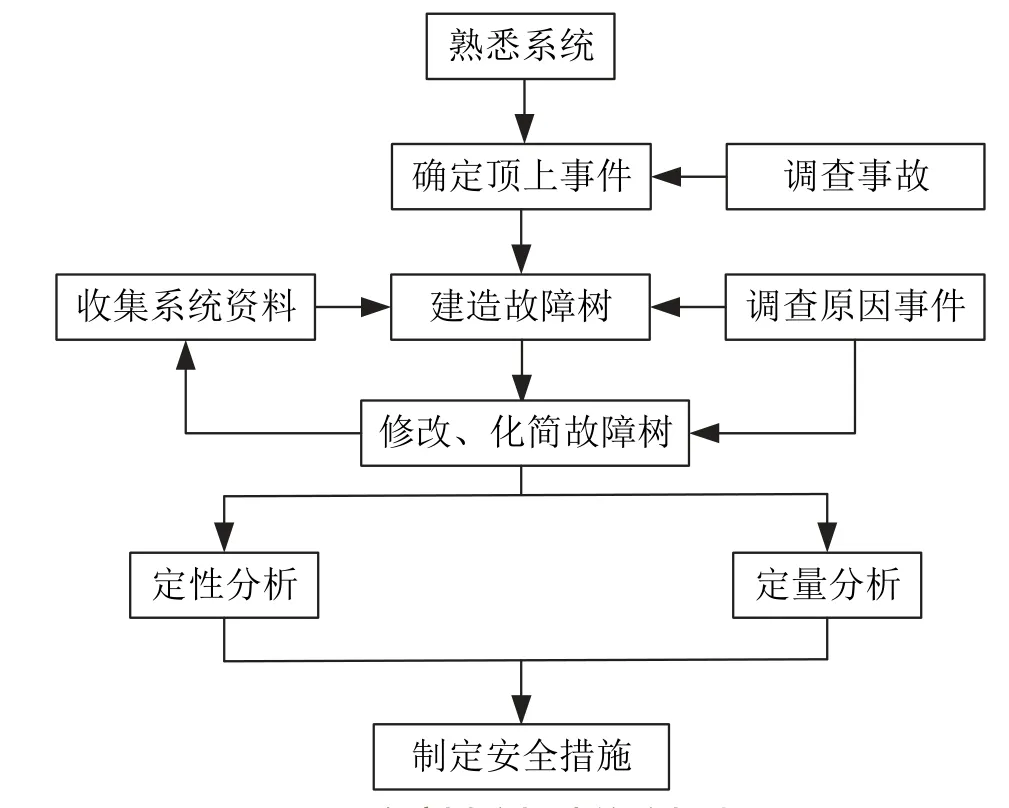

故障树分析是一种图形演绎的逻辑推理方法,通过对研究系统的危险性进行辨识、评价,找出事故发生的直接原因,就某些特定的事故状态进行层次深入的分析,研究各层次各因素之间的相互联系与制约关系。具体分析步骤如图4[6-8]所示。

图4 故障树分析法的分析步骤Figure 4 Risk assessing process by FTA

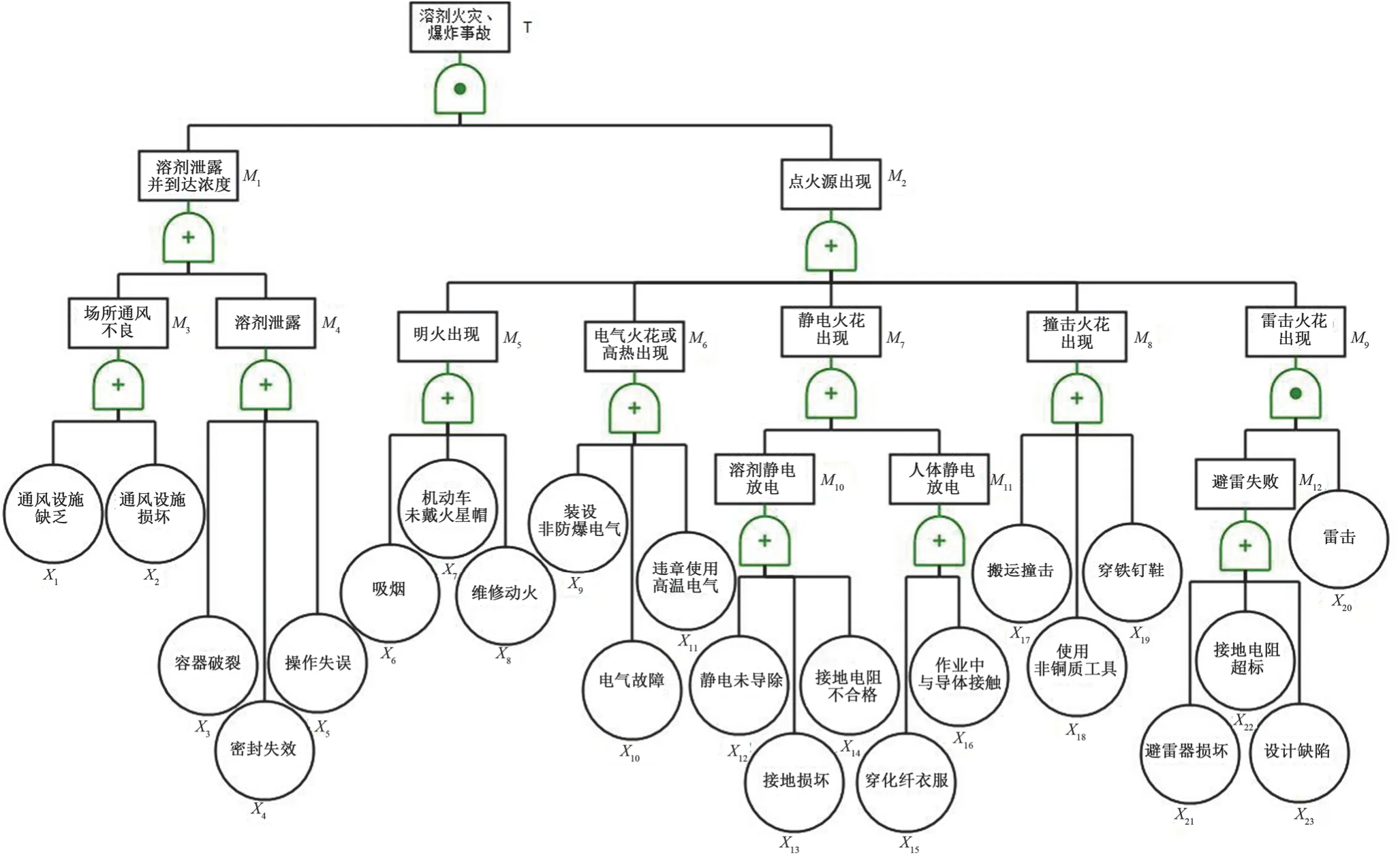

由于生产过程中使用了大量易燃液体,当易燃液体发生泄漏时,只要遇到足够能量的点火源就可能发生火灾、爆炸事故。而火灾、爆炸事故是重点防范的危险因素。因此,采用故障树分析法对以溶剂火灾、爆炸为顶上事件的事故进行逻辑分析,找出事故发生的途径,制定安全预防措施,防止事故发生。

3.1 绘制火灾、爆炸故障树

通过对生产过程中因溶剂而引起火灾、爆炸事故的调查分析[9-10],找出了影响事故发生的23个事件。根据其发生的逻辑关系,编制如图5所示的溶剂火灾、爆炸故障树。

图5 溶剂泄露引发火灾、爆炸的故障树Figure 5 FTA of fire and explosion accidents caused by solvent leakage

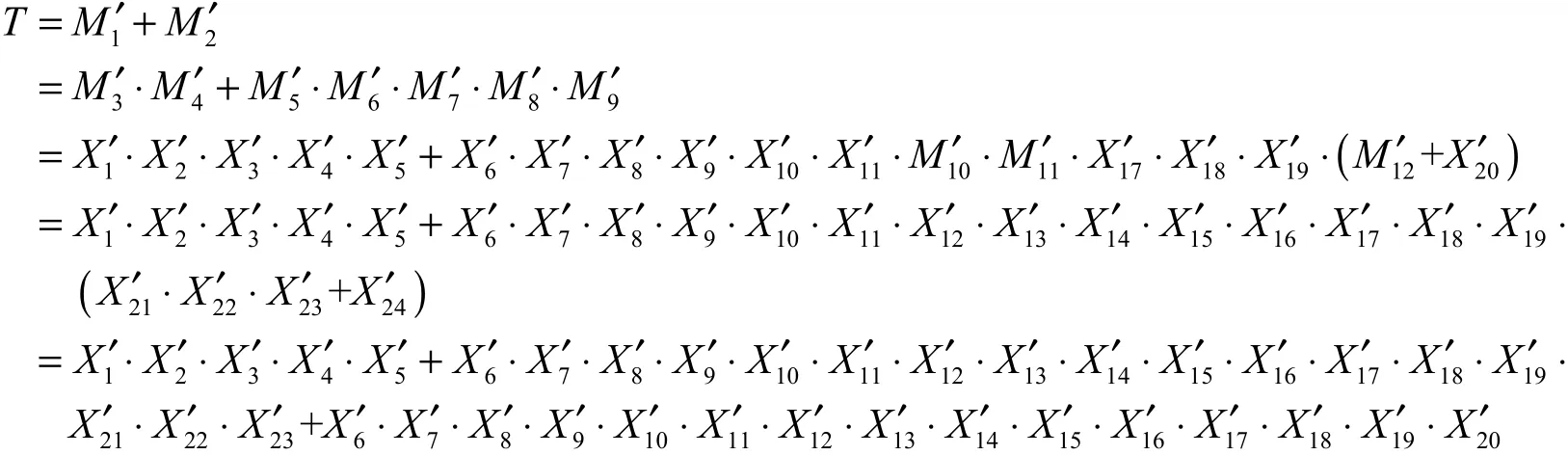

3.2 计算最小割集

根据图5中各事件之间的逻辑关系,采用布尔代数法求出最小割集,其函数表达式为:

利用布尔代数化简上式,可得出85个最小割集,具体内容不再赘述。

3.3 计算最小径集

根据图2中各事件之间的逻辑关系,采用布尔代数法求出最小径集,其函数表达式为:

得出3个最小径集:

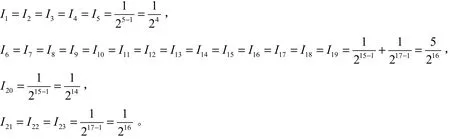

3.4 分析结构重要度

根据上述P1、P2、P3最小径集的分析结果,计算故障树中每个基本事件的结构重要度。

因此,得出结构重要度顺序为:

3.5 故障树分析结论

通过上述分析可知,溶剂泄漏火灾、爆炸事故共有最小割集85个,最小径集3个,也就是说因溶剂泄漏而发生火灾、爆炸事故有85种可能性。但从3个最小径集可得出,只要采取最小径集中任何一种方案,即可避免事故的发生。

第一、从结构重要度可以看出,防止溶剂泄漏并达到燃烧爆炸极限是重要因素之一。

第二、溶剂(易燃液体)易挥发,除了包装容器尽量密闭,还需加强检查,防止泄漏以及加强通风,防止蒸气与空气形成爆炸性混合物,遇到点火源着火爆炸。

第三、保证储存和作业过程中不产生火花的措施得到落实,如:厂区内严禁烟火;禁止携带火种、穿带铁钉的鞋进入易燃易爆区域;动火必须按动火审批手续进行,并采取严格的防范措施;使用防爆型电器,接线位置亦应防爆;加强用电设备的维护保养,定期检查、检测用电线路;对防雷措施进行定期检查、检测,令其保持完好、可靠状态;使用铜制或镀铜工具;进入厂区的机动车辆必须戴阻火器;加强员工的教育和管理,严格工艺纪律。

虽然导致火灾、爆炸的因素有很多,但严格执行安全管理制度和操作规程,采取相应的防范措施,预防事故发生仍是可行的。

4 结论

在涂料生产过程中,培养操作人员的安全生产意识,以工艺设备的本质安全为基础,工艺过程的安全技术为重点,安全管理制度的完善规范为前提,才能防止火灾、爆炸、中毒、窒息等职业危害事故的发生。具体应从以下几个方面出发:

(1) 涂料生产设备的本质安全化。配置具备本质安全设计的设备、设施,从根本上防止事故发生,如让设备本身具有自动防止人的不安全行为的功能,操作者即使失误,也不会发生事故或伤害;设备发生故障或损坏时,具有防止能量意外释放,甚至能暂时维持工作或自动转换为安全状态,防止机械设备伤人。本质安全的设备具有较高的可靠性和安全性,可杜绝或减少伤亡事故,减少设备故障,从而提高设备的利用率,真正实现安全生产。

(2) 工艺过程中做好安全技术应用。涂料生产时的备料、投料、分散、研磨等过程中涉及到火灾、爆炸、中毒、窒息、触电等危险和有害因素,生产时需尽量机械化、密闭化、连续化,同时采用低毒、无毒的化学原料代替剧毒、有毒的原料。

(3) 制定规范、完善的安全管理制度,并落地执行。根据国家法律法规和相关标准规范的要求,制定并有效执行安全管理规章制度和安全操作规程。同时加强操作人员的安全教育,培养其安全意识,自觉遵守安全管理规定与安全操作规程。对于具有职业危害的岗位,应给操作人员配备适宜的防护用品,做好个人职业健康防护。