无动力人体助力外骨骼椅的优化设计与制造

李辰晨,邢子霖,崔凤杰,郑颖超,邹易君,戴宁,王曦

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

在飞机以及其他大型机械的装配现场,由于零件外形和不同装配工作台高度的限制,工人们有时必须长时间采用半蹲或者半蹲同时大角度后仰的姿势完成零件的装配,这会导致工人体能的无用消耗[1],而助力外骨骼正是解决这一问题的关键技术。

GALINSKI D等在研究康复型外骨骼时指出,设计外骨骼应有两个主要标准:运动范围以及寄生力的大小,这两个标准是外骨骼设计时的难点[2]。外骨骼的设计核心在于运动学模型设计,通过优化拓扑结构、运动学和惯性效应来改善人-机的集成,运用多体动力学建模模拟骨骼系统和外骨骼动力学来设计外骨骼,使之能够预测外骨骼所做的努力并应用于人体[3]。

国外近年开展了很多助力外骨骼的研究:美国麻省理工学院健康科学与技术部开发了一种自主电池动力外骨骼,该外骨骼能在脚底推离地面阶段为踝关节提供助力,从而为负重人体减少体力消耗[4];巴黎第六大学智能系统与机器人研究所提出了一种人类膝关节的自调整外骨骼,可用于截瘫患者的康复过程,该外骨骼的膝关节转矩可被编程并且能自我调整来适应人体的生理运动[5];瑞典的一位工程学博士设计了一种名为辅助性膝关节支撑的动力膝关节矫形器,是专为老年人和膝盖功能障碍患者设计的,能实时评估人体步态作为矫形器控制器的输入,以便在行走时为膝盖关节提供转矩支持[6];美国加利福尼亚大学的人类工程与机器人实验室的研究团队采用液压驱动系统,以一种特制的板载内燃机提供电力和液压两种动力,使用灵敏放大和混合辅助控制方案,设计了伯克利下肢外骨骼(BLEEX)[7]。国内近些年来也展开了对助力外骨骼的研究,如河海大学王义斌团队基于人体下肢结构特征及行走的生物学特征,结合零点力矩理论进行分析,对机器人的结构进行简化,建立了外骨骼机器人的连杆模型,制作了下肢助力外骨骼样机[8]。

在外骨骼的商业化应用方面,奥迪、宝马这两个汽车制造公司近些年来使用的外骨骼产品Paexo和Skelex 360主要用于工人的架空作业,为人体的上肢和腰部提供了很好的助力效果;国外还有3款已经商业化的下肢外骨骼:Noonee、LegX和Ofrees分别可以向用户提供3种不同高度的装配工位[9-10]。然而目前国内的外骨骼研究主要集中于医疗、军事领域,且大部分是用于为穿戴者行走提供助力的,专门用于为半蹲姿态提供助力的外骨骼相对较少,而且在这些用于为下肢姿态保持提供助力的外骨骼,无法同时满足机构简便、体积小巧、装配高度改变灵活、为大角度后仰姿态提供助力这几个条件[11]。因此,研究一款同时满足上述条件的下肢姿态保持助力外骨骼就显得尤为必要。

本文根据航空宇航制造过程中装配工人的实际需求,设计了一款以人-机6杆机构为基础的、用于助力的下肢姿态保持外骨骼,并对机构主要承力部件进行受力分析、应力校核和干涉检查。

1 工作原理

1.1 运动学模型建立

外骨骼椅作为一套可供人穿戴的体外设备,能在人屈膝至工作角度时给人体提供有力支撑,起到椅子的效果。一副性能优良的外骨骼椅在结构强度满足工作要求的同时还要求尽可能方便使用,质量轻便,不会影响人的正常行走。

人体正常运动的过程中,髋关节有3个自由度,膝关节1个自由度,踝关节3个自由度,一条腿有7个自由度。而使用外骨骼椅子时,一条腿的7个自由度关节中仅2个关节的2个自由度处于激活状态——踝关节和膝关节在矢状面的转动。

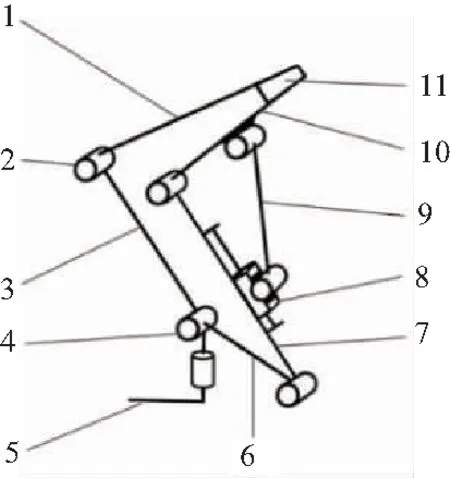

为了设计出结构简单、转动灵活且支撑力强的外骨骼椅结构,外骨骼椅选用6杆闭环机构作为基本结构框架,运动学模型如图1所示。当使用者下蹲进入工作状态时,大小腿主板之间的夹角会随之减小,其中小腿板上移动副的滑块会抵达滑轨的最末端,构成三角形稳定结构。人将重力传到大腿板上,大腿板则将力顺着腿连杆和小腿板导向地面。整体来看,外骨骼以椅子的形式给人体提供了半蹲时的支撑,以此缓解工人在工作过程中长时间保持半蹲工位的肌肉疲劳。

1—大腿;2—膝关节;3—小腿;4—踝关节;5—足;6—脚连杆;7—小腿主板;8—滑块;9—腿连杆;10—大腿主板;11—坐垫。

1.2 动力学计算分析

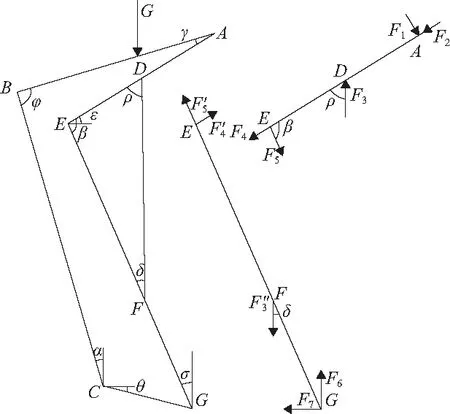

根据运动学简图,以脚踝的转动副为原点建立了坐标系来准确描述各个关节之间的运动关系,如图2所示。将运动学模型中关键的转动副用点标注,可通过分析运动过程中点的位置变化对外骨骼的使用过程进行分析。

图2 外骨骼运动学简图

人体站立姿势时,大小腿近似竖直,外骨骼处于非工作态,如图2(a)所示。φ为大小腿之间夹角。α为小腿BC和竖直线之间的夹角,则φ=180°,α=0°。为适应人的姿势,外骨骼需将长度延伸至与人腿等高。在坐标系中可表示为

LAB+LBC=LAEcosγ+LEGcos(γ+β)+LOGcosθ

(1)

同时,若要不影响人的正常行走,当腿部在走动过程中小角度屈膝时,外骨骼椅中角要随着角的变化而自由变动。同时脚踝后外骨骼结构不能接触人体和地面,否则都会给使用者带来不适。将上述条件转化为坐标关系如下:

(2)

根据式(2)中的数学关系,β随着LEF的增大而减小,LEF的变化在运动学模型中表现为小腿处移动副滑块的位置变化。

当φ角持续减小,人进入半蹲工位,外骨骼由非工作状态进入了工作状态,如图2(b)所示。工作状态下F点抵达移动副底端点Fbottom,G点接触地面形成从人体经外骨骼椅传至地面的力流。将工作状态下外骨骼和人腿抽象成杆件模型进行静力学分析,如图3所示。

图3 外骨骼工作状态下的受力分析

各段杆的长度分别为LAE、LEG、LDF。ε与工角有关,当人体处于工作姿态时,人体质心与脚踝连线几乎垂直于地面,此时有:

(3)

(4)

以总质量G的一名成年男性为例计算,各杆件受力如下:

(5)

F2=F3cosρ-F5cos(ρ+δ)-F4

(6)

(7)

(8)

(9)

F6=F3cos(σ-δ)-F5cosσ-F4sinε

(10)

F7=F5sinσ-F3sin(σ-δ)-F4cosε

(11)

连杆DF受力F3最大,远超过其他杆件,与连杆作为主要支撑结构相一致,在结构设计时需对其两端结点处的结构进行强度校核,确保足够的强度。

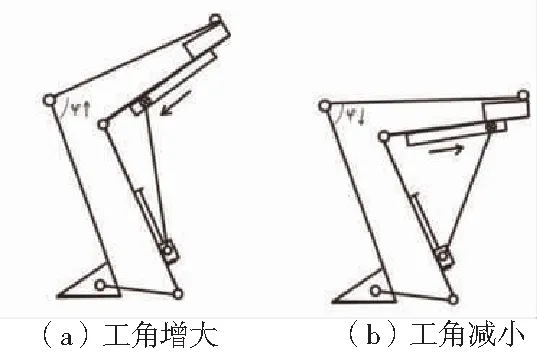

为了满足大多数半蹲工位的需求,外骨骼椅将针对屈膝90°~120°之间的工作位置进行设计,做到装备时可以无级调节,并保证工位调整之后能达到稳定的助力效果。根据公式(2)中cosβ与LDE的关系,当LDE增大时,工作状态的β角减小;LDE减小时,工作状态的β角增大。因此,只需找到合适的范围,便可以通过改变β角的大小进而适应工角φ的变化,如图4所示。

图4 工角变化示意图

2 结构设计

2.1 设计要求

从自由度实现、轻量化设计、穿戴便捷性等方面出发,下肢外骨骼椅结构设计时要满足以下几点要求:当人体下蹲时,外骨骼能够实现相对应的自由度自锁,从而维持蹲姿工位;在人体起身时,自锁能够消除,恢复站立或行走;下肢外骨骼质量不宜过大,主要采用铝合金、树脂材料和高强度低密度的复合材料,单腿质量控制在1 kg左右;外骨骼椅具有一定的折叠功能,通过简单的拆解就可以压缩在手提箱中,满足易携带的需求。

2.2 设计内容

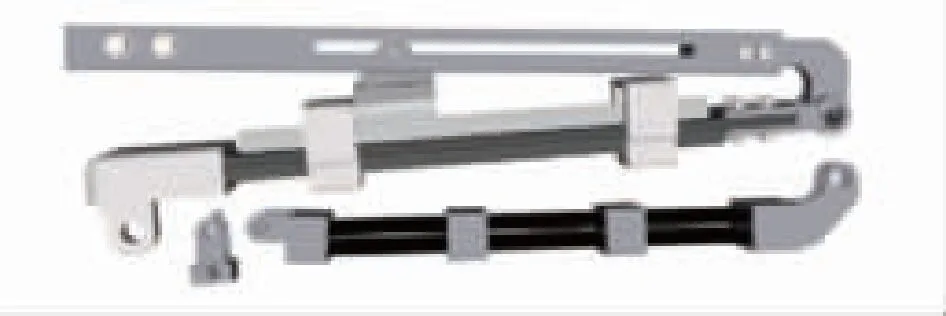

1)支撑结构设计

支撑结构分为大腿主板,小腿主板和中间的连杆部分,是整个外骨骼的框架和主要承力部分。

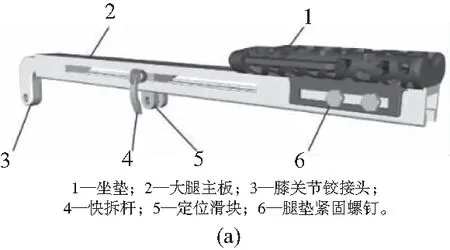

大腿部位有髋关节,髋关节连接臀部和大腿,是人体坐下时与外界的主要支撑部位,相应的也是外骨骼与人腿接触面积最大的部分,如图5(a)所示。主板上的坐垫是人体与外骨骼主要接触的构件,使人体大腿与外骨骼自然接触又防止了大腿杆过长而产生运动干涉。大腿板的“n”字形截面大大提高了承载的能力,确保了其使用时不会发生弯曲变形。

小腿支撑结构在力的传导中起着承上启下的作用。该部分结构设计如图5(b)所示,主板结构选用碳纤维板,充分发挥了碳纤维复合材料密度低强度大的优点。在主板背后添加两碳纤维加强杆构成肋结构来增加主板的强度,并采用上下定位套和压片把这些加强杆固定在主板上。

连杆部分外骨骼是受力最大的地方,需要在保证其强度足够的前提下尽可能减轻质量,故这一部分采用四碳纤维杆为主体,上下接头与定位套辅助固定的结构设计,如图5(c)所示。碳纤维材料强度高、质量轻,辅以定位套的约束防止工作时失稳,能有效地提供大小腿之间的衔接支撑。

与脚踝连接的部分借鉴Noonee公司的产品设计选用绑带与磁吸结构设计,如图5(d)所示。该处的设计是为了使用者方便穿戴。在安装好有磁吸接口的脚部机构,只需将脚踝连杆靠近脚部的侧面,外骨骼椅的小腿板底部将不会触碰到使用者脚后跟的位置而影响人体正常行走。

图5 外骨骼主要支撑结构图

2)运动副结构设计

外骨骼的运动副结构是指进行工位调节与满足使用时自由度所需要的结构基础。为了满足不同身高的穿戴者,调节不同的工作角度,需要在使用前或使用时对一些关键结构进行位置上的调整。将坐垫两侧开槽便可调节坐垫的前后位置。根据运动学分析中LDE与φ的关系,为了在穿戴时方便调节工角,可用快拆杆和工位调整块的无级自锁实现连杆上方铰接孔的位置调节。轴承和适当的间隙配合可以实现各个铰接处的高灵活度。移动副选用滑槽滑轨小摩擦的移动结构,确保使用者可以平滑蹲起。小腿部分的定位套可在安装时设定Ftop和Fbottom位置,完成移动副极限位置的预调节。

3)折叠功能结构设计

当外骨骼设备短时间内不使用或是需要长距离搬运邮寄时,可拆下中间的连杆和大腿滑块部分,大小腿主板连接处铰接头的直角结构能实现将大小腿主板的对折,这样整个外骨骼就能放置在一个窄小的空间内,方便打包运输,如图6所示。

图6 外骨骼折叠状态

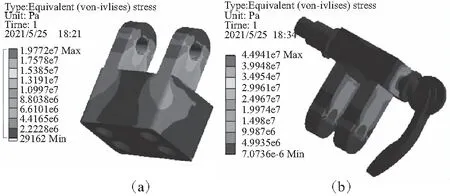

2.3 应力校核

根据外骨骼设计时载荷传递的杆件模型,参数分别取:LAE=384 mm;LEG=467 mm;LDF=300 mm,LFG=257 mm,大腿板处快拆杆位置适中,人体部分以总质量90 kg(体重 85 kg,手持 5 kg 铆枪)计算,可根据式(5)-式(11)求出图3中各力的值为:F1=494.41 N,F2=356.27 N,F3=1 371.78 N,F4=285.15 N,F5=641.43 N。可见连杆两端受力最大且结构最脆弱,是需要校核强度的地方。在两端的零件上添加适当的约束和载荷之后可得到零件的应力分布云图,如图7所示。

图7 部分零件的应力分布云图

数控加工中铝合金的屈服强度为400 MPa左右,远高于图中最大应力79.6 MPa,因此外骨骼静强度满足要求且强度有余量承受冲击。

3 运动学仿真

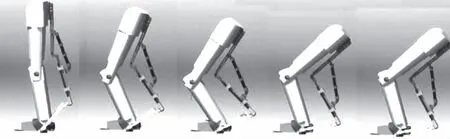

外骨骼模型建立完成后,为了保证外骨骼能够正常工作,需检查外骨骼与人体的耦合情况,避免干涉,故需要对外骨骼进行运动学仿真。

穿戴者从站立姿态到蹲下姿态仿真如图8所示,图中截取了人体在穿戴外骨骼时从膝盖微曲到半蹲的几个时刻图。可以看到,在最后小腿滑块触底,小腿支撑杆与人体脚底平齐,此时外骨骼椅处于稳定支撑状态,人体处于蹲姿工况。外骨骼的运动仿真无误,达到设计要求。

图8 下蹲运动过程组图

通过运动学仿真可以得出,在任意时刻下外骨骼与人体耦合正常,尺寸设计合理,满足理论静态拓扑模型。整个运动过程无干涉,外骨骼工作情况达到设计预期效果,接近真实工作情况,满足动态设计要求。

4 结语

外骨骼椅作为航空宇航装配过程中的助力工具,能有效减缓工人的工作疲劳。本文采用理论分析和软件仿真相结合的方法,先后进行了工作原理分析、受力分析和运动学仿真。最终外骨骼椅设计采用多连杆结构,能实现不同体型使用者不同角度下蹲的助力功能,具有体积小、质量轻、变换调节灵活、使用范围广的特点。腿垫部分采用镂空结构,在减轻质量的同时还能起到透气的效果。本次设计整体优势明显,结构简单,制造工艺比较简单,但穿戴稳定性还需进一步加强。目前从宏观形势及政策上来看,我国外骨骼的研究前景主要是以自主设计制造为主,将渗透我国生产制造的各个方面,以后还需要针对不同的施工条件开展更多研究。