电解加工锥式变齿阴极设计及试验

李博,赵小惠,魏同学,王岗

(西安工程大学 工程训练中心,陕西 西安 710600)

0 引言

阴极作为电解加工的刀具,是影响加工工件最终成型的关键因素。目前国内外学者创造性地提出了混合多旋线新结构的设计,对阴极的设计要求越来越高[1-3]。传统阴极一般成整体柱式,通过一定的压力由铜体本身和环氧树脂相插而成型,在材料加工过程中,阴极工作铜齿按多旋线方程作轴向和进给运动。对于等齐多旋线,多旋线螺旋角的角度是不变的,所加工成型的凹凸槽尺寸以及表面质量能够得到满足,但对于混合多旋线而言,由于螺旋角在变化,采用整体阴极加工,加工结果使多旋线加宽,产生 “塌坑”,线槽加深等现象。针对整体阴极加工的缺点,国内外相关学者提出了楔形工作齿柱体阴极,通过计算机数控系统的控制、加工过程电源参数的调整、电解液参数的设计等系列方案,虽然基本实现了中小口径混合多旋线的加工[4-7],但整个加工过程极不稳定,对于变螺距多旋线加工,楔形工作齿柱体阴极难以保证其表面质量;而锥式变齿阴极,是将阴极工作铜齿沿圆周方向分成独立的齿盘,每个齿盘控制相应部分材料的蚀除,通过对锥式阴极各独立工作铜齿产生错位进行流场仿真分析,进行工艺试验,确定独立工作铜齿的形状以及尺寸,基本解决了“踏坑”、线槽过宽的问题。

1 锥式变齿阴极设计

当多旋线的螺旋角转动变化过大时,尤其是从0°~8°,若将工作齿分成10个工作齿盘,各工作齿盘产生的错位阻碍电解加工时齿盘与工件之间电解液的正常流动,而且间隙过小,电解液不饱满,使流场出现分散、不饱满、旋涡,甚至出现阴极烧伤。

1.1 工作齿计算

根据花键、多头键加工间隙设计经验,多旋线也是深孔里的深槽、花键类深槽整个加工过程阴极单方向运动,而多旋线由于螺旋角的变化,整个阴极同时作径向和轴向运动[8-9]。为了保证加工精度,实际工作时维持工作铜齿在径向方向上的加工间隙不变,其有利于流场的均匀,一般加工间隙为0.5~0.7 mm。

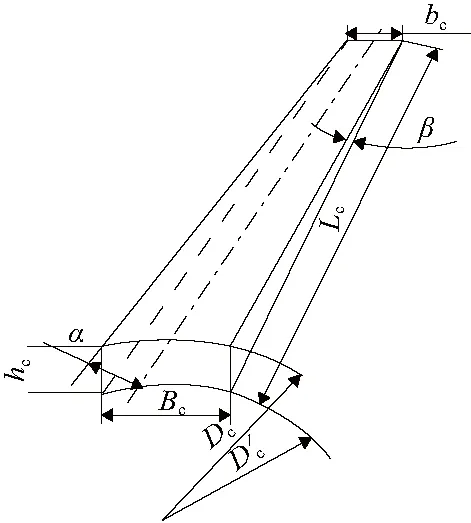

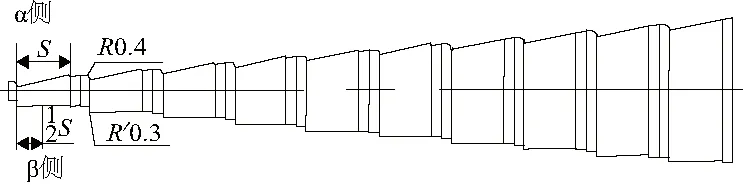

设加工间隙为0.5 mm,待加工凸线直径Da=160 mm,凹线直径D=155.4 mm,凹线宽B=6.3 mm,工作铜齿长Lc=50 mm,工作齿示意图如图1所示,相关参数计算如下。

图1 工作齿参数

式中:α为工作齿半面角,(°);β为工作齿半锥角,(°)。

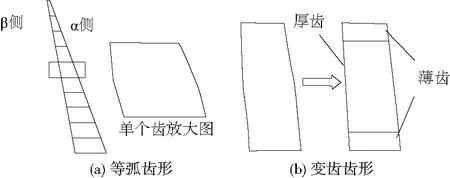

1.2 工作齿形状设计

图2(a)为等齿弧形齿形,是为了防止相邻两个铜齿齿盘间错位而形成真空区,弧形齿有效地使加工间隙电解液均匀的流过。而在实际设计时发现,轮盘工作齿转动时,弧形齿产生的台阶有时也很大。过大的台阶,使电解液流场发生紊乱,易产生水纹理现象。

图2(b)所示为变齿齿形弥补等齿弧形齿形加工时所产生的缺陷。每个独立工作轮盘铜齿分成三部分工作齿,各个轮盘工作铜齿两侧薄中间厚,理论上满足电解加工混合多旋线加工工艺和加工精度的要求。

图2 齿形

对于图2的两种齿形,为了确保电解加工实际加工过程稳定,理论上将阴极工作铜齿侧面的台阶简化为矩形截面,工作齿侧面都有一定的倾斜角度。倾斜角度不同,阻力系数值也不同,倾斜角度与阻力系数关系如下:

y=0.01x+0.7

(1)

式中:x为倾斜角度;y为阻力系数。

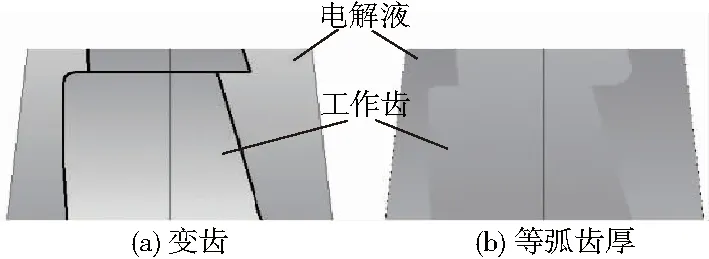

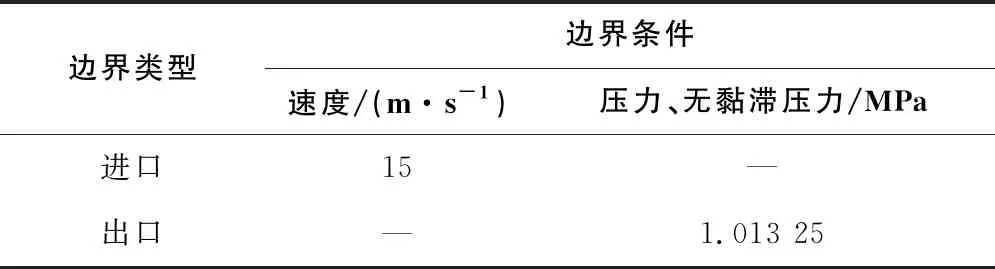

按以上设计思路,等弧齿形和变齿齿形的倾斜角度都为5.403 5°。如图3所示,电解液流经β侧台阶处时,两者均去掉β侧各个齿牙到1/2处,倾斜角度相同均为0°。

图3 倾斜角度示意图

y=0.01×5.403 5+0.7=0.754 035。

此方案的CD值

y=0.01×0+0.7=0.7

(2)

减阻量

(3)

计算结果表明,此设计方案理论上大大改善加工间隙电解液的均匀性,电解液阻力大大减小。

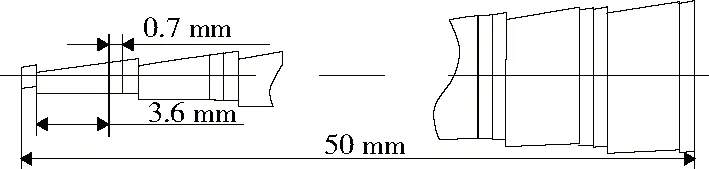

图4所示为阴极工作齿尺寸示意图,工作齿长50 mm,厚齿3.6 mm,薄齿0.7 mm。

图4 尺寸示意图

1.3 阴极整体示意图

图5为锥式变齿阴极的整体结构图。整个阴极在电机的驱动下,每个轮盘的工作铜齿按照数控加工程序的指令作轴向和纵向进给运动,每个工作铜齿的加工方向和多旋线螺旋角的变化始终一致,理论上满足加工工艺的要求。

1—阴极体;2—电机;3—阴极前置;4—差速器;5—工作齿;6—驱动齿;7—后导向;8—驱动轴;9—齿轮;10—后堵头。

2 优化齿形

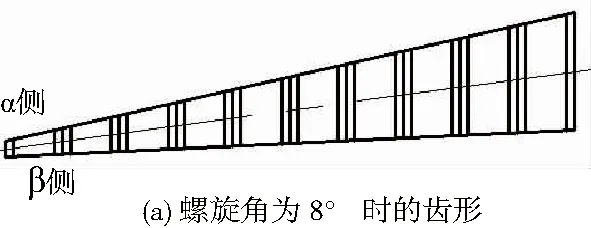

图6为螺旋角分别为8°和0°时的齿形。当轮齿工作时,相邻两节齿形成错位,无论哪侧,相邻两节齿之间会产生台阶。对工作齿齿牙的修形,不仅有利于提高加工效率,还有利于电解液的均匀和饱满。

图6 工作齿变化示意图

当螺旋角为 0 ° 时,工作齿宽度大于待加工多旋线的宽度,为此切除β侧每片厚齿旋出部分。切除后台阶变小,但依然存在,为使流场更均匀,把旋出部分的棱角倒成半径R′=0.2 mm 的圆角。α侧圆角过大容易使电解液在流速加大,材料蚀除不规律,因此将α侧每片薄齿旋出部分右下角倒成R=0.3 mm 的圆角。为了使电解液饱满、均匀,在确保β侧厚轮齿多余的部分倒成半径R′=0.3 mm 外,还将α侧薄齿多余部分右下角倒成R=0.4 mm,如图7所示。

图7 工作齿修形二维图

3 加工间隙流场的仿真

3.1 仿真模型确定

假设进口速度设置为15 m/s,电解液温度选35 ℃,电解液平均流速V为15 m·s-1,运动黏性系数ν为1.01×10-6m·s-1,动力黏度系数μ为1×10-3Pa·s,液体的密度ρ为1 100 kg·m-3,直径Dh=D-d=155.4-154.4=1 mm=1×10-3m。

雷诺数Re:

由于雷诺系数为14 851.49,故模型为湍流模型。

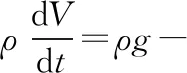

根据Navier-Stokes矢量方程[10]:

(4)

当流动为不可压,GK=0;用户自定义变量Sk=0,Sε=0,这时,标准κ-ε两方程模型为:

(5)

(6)

(7)

式中:μi为湍动黏度;GK为湍动k的产生项;ε为湍动耗散率;其他常数如表1所示。

表1 常数值

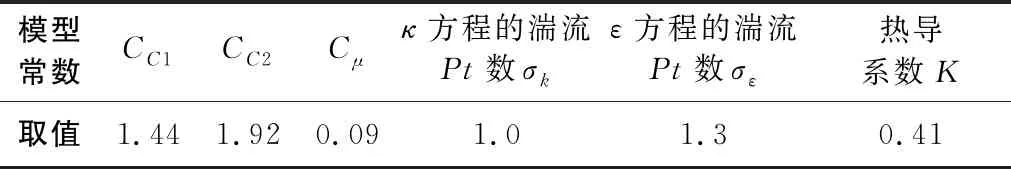

根据加工条件对求解域进行边界以及各物理参数的设定,如表2所示。

表2 求解域的设定及参数

3.2 流场仿真结果分析

1)流场流线分析

如图8(a)所示,当螺旋角为0°时,工作齿在待加工多旋线的尺寸内,优化工作铜齿,图8(b)和图8(c)在α侧处出现旋涡,图8(c)β侧比图8(a)稍好,流线分布相对均匀;图8(d)中β侧台阶倒R′=0.3 mm 的圆角,流线分布均匀;从图8(a)-图8(d),α侧拐角产生的漩涡逐渐变小。因此,图8(d)对加工最为有利。

图8 流线分布对比

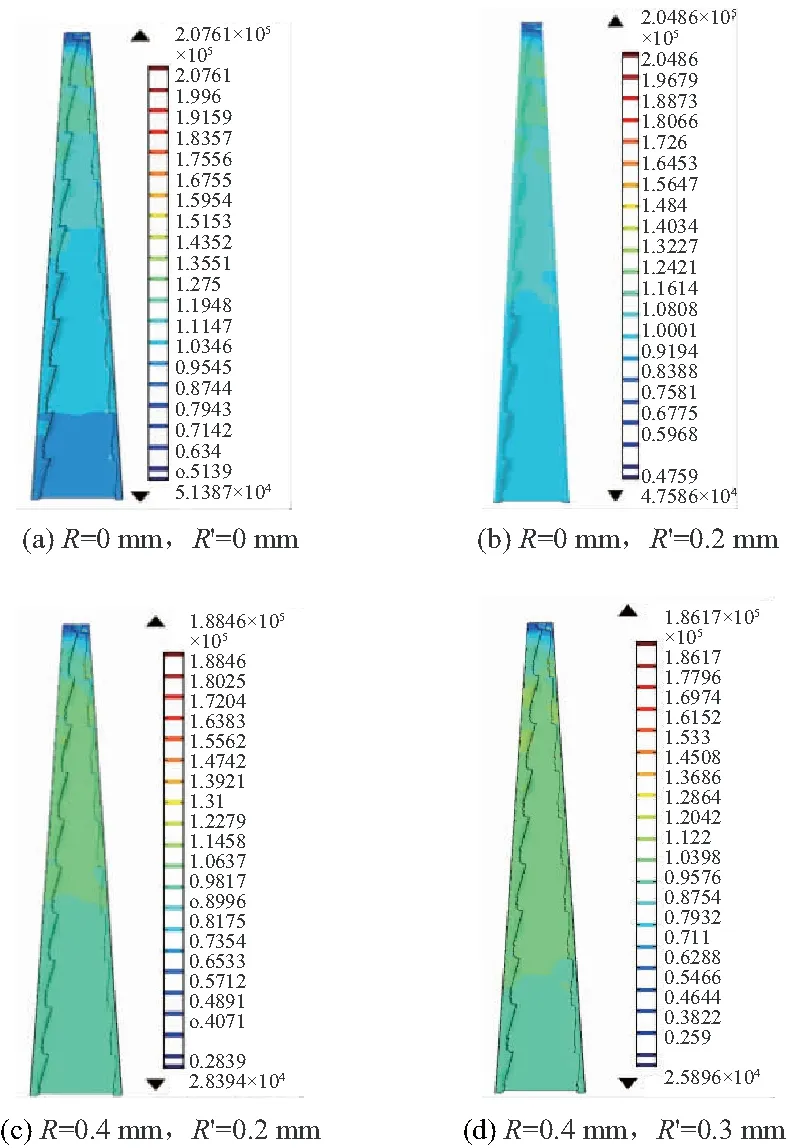

2)压力场分析

图9所示为压力场分布图。根据模拟结果,图9(a)压力最高,图9(d)压力最小。图9(a)和图9(b)电解液下降速度相对过快,图9(c)和图9(d)电解液下降速度相对缓慢。两者比较,图9(c)的压力值为1.884 6×105MPa,图9(d)压力值为1.861 7×105MPa,阴极工作锥齿壁面摩擦较小,对加工最有利。

图9 压力场分布对比

4 工艺试验

如图10所示,工艺试验在卧式数控电解加工机床上进行加工,电解加工参数设置如下: 加工电压12~15 V, 进给速度15~18 mm/min,电解液压力2 MPa,电解液温度35 ℃。通过工艺试验,验证锥式变齿阴极工作齿设计结构结构是否合理。

图10 加工阴极及加工现场

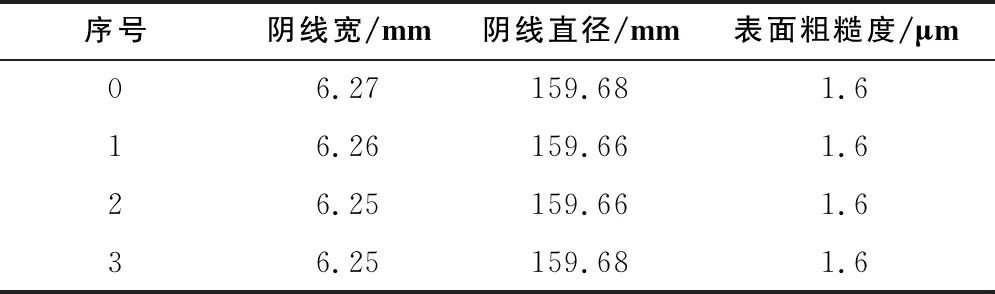

图11为加工出的多旋线实物,整个电解加工过程十分稳定。对加工任意切片进行测量,随机选取4个切片,用游标卡尺测量尺寸合格,如表3所示,加工尺寸的误差均在±0.02 mm范围内,样柱检测均满足零件图样的要求,表面粗糙度达Ra1.6 μm。这是因为使用锥式变齿阴极,各个工作轮盘齿控制相应的加工区域,电解液经工作齿大端流向小端,加工间隙形成了收敛型流场;电解液从工作齿与后引导贯通的泄流孔进入与机床尾座连接的管道流回电解液池,生产过程中不增加拆装构件和辅助时间的条件下,实现了零件的稳定高效加工。

图11 加工实物

表3 零件测量数据

5 结语

1)在花键阴极的设计思路的基础上,设计并计算了锥式阴极工作齿的参数,结合多旋线混合螺旋角的变化,为满足阴极加工间隙电解液流场的收敛均匀要求,对锥式变齿工作齿进行了优化。

3)通过工艺试验,对仿真结果进行验证,通过对零件切片多旋线的测量及分析,表面粗糙度达Ra1.6 μm。结果表明:锥式变齿阴极在电解加工过程中加工间隙流场收敛,满足实际生产要求。