QFP芯片贴装定位的视觉检测算法研究

姜利

(江苏省常州技师学院,江苏 常州 213032)

0 引言

随着电子元件封装向小型化、微型化、片式化等方向发展,表面组装技术(SMT)便成为电子元器件组装(又称为贴装)到印刷电路板(PCB)上的关键技术[1],但由于表面组装元件的类型目前尚无统一的国际标准,用于表面贴装的元器件类型很多,所以不同封装类型的元器件对应的定位和识别算法也不相同。QFP是指四周上有矩形引脚的芯片,是表面贴装芯片中的典型元件类型。由于QFP元件引脚中存在一段弯折,致使在摄像机获得的芯片图像中针脚区域的灰度不一致,在轮廓提取后的芯片图像中,出现针脚断裂的情况,这给QFP芯片位置误差检测和引脚缺陷分析带来很大困难。利用定向膨胀修复引脚的方法检测QFP芯片[2],常因耗时过长、效率低下而不满足实际应用。文中试图以QFP的几何特征为依据,提出一种基于极点四边形的QFP形位检测算法,以实现QFP元件的位置误差实时检测,为智能视觉贴片机的研制提供重要参考依据。

选用7周龄清洁级SD雄性大鼠24只,由扬州大学比较医学中心提供,许可证号:SCXK(苏)2013-0011。随机分为4组,每组6只。对照组(C)不运动,其余3组均进行一次性跑台力竭运动,并于力竭后分别于即刻、24h、48h后宰杀(即E0、E24、E48组),各组分离血清;并取下右侧股四头肌,一分为二,一份-80℃冰箱保存,待测AMPK、TSC2、mTOR的含量及变化,另一份立即用于冰冻切片,观察肌纤维类型。

97 S7-200型PLC在破碎系统中的生产应用 ………………………………………………………… 林 斌

1 QFP芯片的几何特征

鲜明的几何特征是表面贴装元件最基本的特点,只有抓住了这个关键点,视觉检测工作才能高效地进行。SMT元器件定位的最终目的是把元件引脚同对应焊盘准确对应起来,因此没有比从考虑元件脚的位置入手得到元件位置而完成元件定位来得更直观和精确的方法。QFP形元件具有矩形的元件脚分布于元件的四周,QFP芯片具有两个典型的几何特征。

1)引脚等尺寸

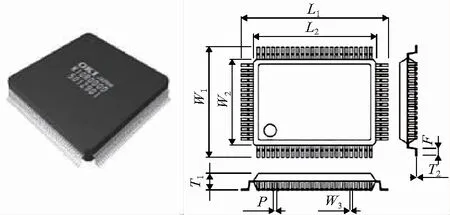

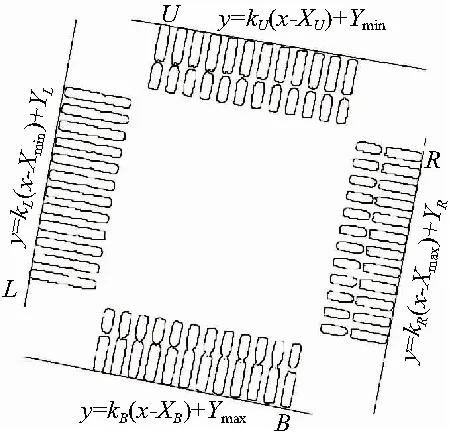

QFP芯片的外形及主要参数,如图1所示,所有引脚的尺寸都是相同的,相邻引脚的间距也是相同的。

图1 QFP芯片的外形及主要参数

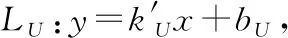

利用4个极值点U(XU,Ymin)、R(Xmax,YR)、B(XB,Ymax)、L(Xmin,YL)和芯片转角θ可以确定4条直线,如图6所示。上侧LU:y=kU(x-XU)+Ymin;下侧LB:y=kB(x-XB)+Ymax;左侧LL:y=kL(x-Xmin)+YL;右侧LR:y=kR(x-Xmax)+YR。其中:kU=kB=atanθ;kR=kL=-1/atanθ。设定阈值d,如果芯片引脚顶部的点到本区域直线的距离小于给定的阈值,则将这些点存储于集合Ω,形成4个关于芯片引脚顶部点的集合Ωi(i=1,2,3,4)。

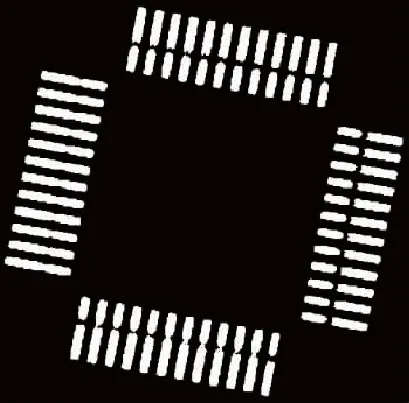

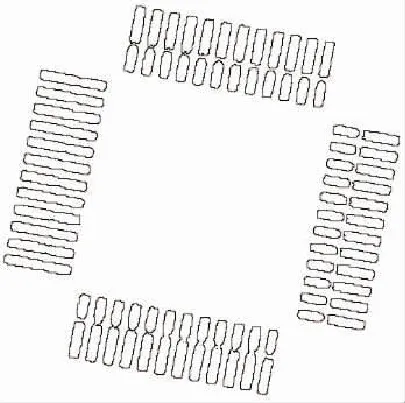

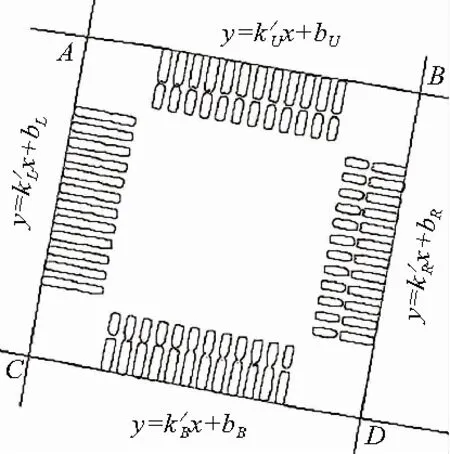

对原始图像(m,n)进行滤波处理并选用类间最大方差法(Otsu)[3]进行阈值分割,阈值为97,分割结果如图3所示;然后再对目标区域像素进行八邻域扫描提取图像的边缘轮廓,如图4所示。

图2 QFP芯片图像

基于极点四边形的QFP芯片图像检测流程的设计思路为,首先找出芯片图像的4个极值点,连接极值点便得到极点四边形,利用极点四边形的转角初步确定芯片的转角,根据转角和4个极值点可以确定4条直线,利用点到直线的距离提取芯片每侧引脚顶点,运用推广的最小二乘法对获取的点集进行矩形拟合得到4条直线,由此4条直线便可计算出芯片中心坐标和芯片转角;然后沿垂直于引脚的方向在距离引脚顶部1/3处画标尺,沿标尺方向统计与标尺相交的点对数,所述的点对数就是引脚的个数,计算引脚间距判别引脚是否存在偏折。

2 基于极点四边形的QFP芯片图像检测算法

QFP以上几何特征使得用与芯片体相似的矩形作为扫描路径来检测引脚尺寸成为可能。只有在4条边的引脚尺寸都相同的情况下,才能通过这种扫描路径把南北方向和东西方向引脚的检测统一起来进行处理。这样既简化了检测过程,又提高了检测的可靠性和快速性。

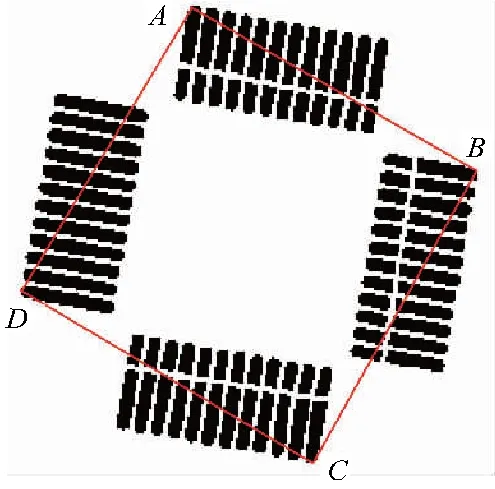

根据经验,贴片机在贴装过程中,QFP芯片在图像中的位置和转角始终在一定范围内而不会有太大的变化。在此基础上,对于(m,n)的QFP芯片图像进行区域分割,上侧:纵坐标y取值范围为[1,m/4];下侧:纵坐标y取值范围为[3m/4,m];左侧:横坐标x取值范围为[1,n/4];右侧:横坐标x取值范围为[3n/4,n]。在上述的4个区域内按照一定的规则提取4个极值点:L(Xmin,YL)、B(XB,Ymax)、U(XU,Ymin)、R(Xmax,YR),将上述的4个极值点按U—R—B—L的顺序依次相连,便得到极点四边形,结果如图5所示。在芯片不发生任何倾斜时,直线UR斜率的反正切就是极点四边形的初始角度θ0;在芯片发生某个角度倾斜时,极点四边形的转角变为θAngle,由此可以初步计算出芯片的转角θ=θAngle-θ0。

1)图像预处理

QFP芯片顶端引脚指的是图2中标出的引脚A-引脚D。由于QFP芯片的引脚是沿其芯片体中心线对称分布的,所以芯片每条边上的引脚极点可以形成平行四边形ABCD,这里称之为QFP芯片的极点四边形。

图3 分割结果

图4 轮廓提取

采用复数矢量法对单元肋进行运动分析,通过设定驱动滑块位移、速度来求得各个关节角位移、角速度。进行肋单元机构运动学分析时,首先按照矢量封闭多边形列出复数矢量方程,再将肋单元分成3个回路进行分析,按照矢量封闭多边形列出矢量方程。

实验温度下对不同浓度的Corten钢试样施加5MPa或不施加应力,通过腐蚀前后的称重可以把金属腐蚀速度表示成单位时间内单位金属表面的重量变化。Corten钢的腐蚀速率如表9所示。

(2)叠前道集资料的精细预处理是提高AVO检测精度的关键。叠前道集资料处理必须进行高保真度、高信噪比和高分辨率的处理,尤其不能破坏地震振幅的相对关系。

图5 QFP的极点四边形

3)提取点集

2)粗定位

2)极点四边形构成平行四边形

图6 过极值点4条直线

4)矩形拟合

对上步获取的点集Ωi(i=1,2,3,4),采用推广的矩形最小二乘法进行边缘拟合[4]。根据矩形相邻两边斜率为互倒数、对边斜率相等的关系设拟合方程为

图7 QFP矩形拟合的结果

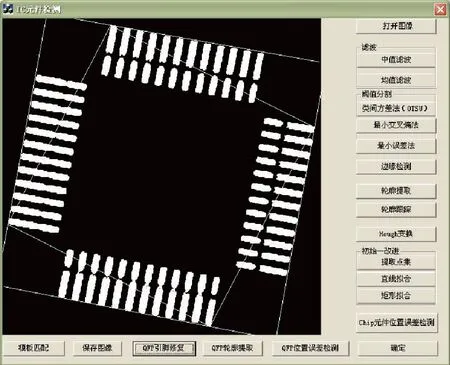

3 算法实现与结果分析

根据设计需要,采用Visual C++6.0作为开发平台,利用该平台提供的微软基础类库MFC,构建了图像数据的读取、存储、显示,滤波处理,阈值分割,轮廓提取、边界跟踪,直线拟合,矩形拟合及图像重心计算等函数[5],其操作界面如图8所示。将图片通过“打开图像”导入界面,依次点击“滤波”、“阈值分割”、“QFP轮廓提取”、“QFP位置误差检测”,程序便会绘出图8所示的拟合直线,其QFP元件位置偏差检测结果为:Δx=-2,Δy=-2,转角偏差Δθ=-9.9° 。该算法的运行时间为31 ms,检测精度达到亚像素级;采用矩形拟合,消除了拟合直线相互独立、互不相关的问题,检测精度与实时性均满足贴片机的需求。

图8 QFP基于极点四边形的检测界面

4 结语

通过图像预处理、粗定位、边缘分割、精定位等步骤,利用基于极点四边形的矩形拟合算法对QFP图像进行了定位误差的分析与计算。实验结果表明:利用推广的最小二乘法实现矩形拟合,保证了QFP元件4条边的矩形特性,更精确地表达了芯片的位置误差。该算法不但精度高,而且实时性较好,能够很好地满足贴片机高速、高精度的要求。