基于有限元的精轧机主减速箱轴承改型研究

张俊,胡超,陈燕才

(武汉钢铁有限公司 a. 设备管理部; b. CSP厂; c. 技术中心,湖北 武汉 430083)

0 引言

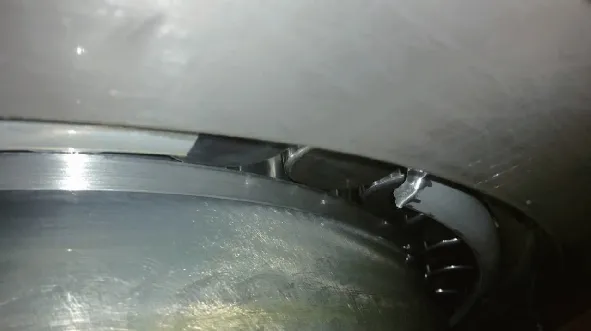

某热轧产线近年来的产品不断突破原有设计范围,高强极薄带钢等难轧品种不断扩大,主轧线设备负荷不断增加,导致七机架精轧机组主传动系统主减速箱故障率升高,其中主减速箱轴承以保持架断裂占比最高(图1)。由此导致月均故障停机检修时间增加了29%,造成直接经济损失数百万元,严重影响产线正常生产和产能发挥。轴承保持架理论上是一个绕轴承轴线做定轴转动的非受力零件,内外滚道面、内圈大挡边面、滚子滚动面和端面受力,不直接作用于保持架。但在实际工作中,冶金设备、大型电机及高铁机车等大型设备上的圆锥滚子轴承保持架经常发生断裂故障[1-2]。近10年来,国内外对此的研究从未间断。研究多采用有限元分析,从轴承保持架模态特性、应力分布、疲劳寿命等方面展开[3-6]分析。研究结果得出,实际工作中轴承保持架不仅承受滚子的碰撞力和摩擦力,还承受质量不平衡力、重力和离心力等。当轴承匀速运行时,不会造成保持架磨损及断裂,而保持架断裂的主要原因包括两点[7-8]:1)齿轮箱传动轴在弯矩作用下轴承内、外圈不同轴,进而引起滚子倾斜并与保持架兜孔产生接触,引起保持架兜孔磨损、甚至断裂失效;2)瞬态冲击使滚动体突然加速,对保持架兜孔产生冲击,引起保持架应力瞬间提高。在这两点综合作用下,容易引发保持架的疲劳破坏。

图1 F5主减速箱速机输入轴止推端轴承保持架断裂图

本文以某钢厂F5精轧机主减速机双列圆锥辊子轴承SKF-BT2 B331854/HA1(下称 HA1轴承)为研究对象,考虑减速箱冲击载荷,采用有限元仿真对轴承应力水平进行分析,提出轴承改型方案并进行应力评估。

1 HA1轴承有限元分析

1.1 减速箱力能参数计算

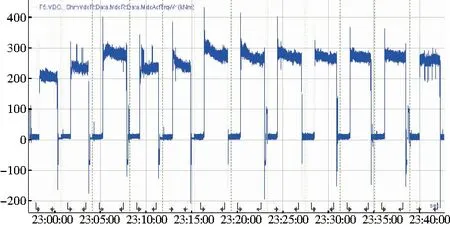

HA1轴承安装于减速箱内,为更准确地模拟轴承载荷边界条件,建立减速箱高速轴整体有限元分析模型,因此,首先进行减速箱力能参数计算。该F5轧机主减速机为单级斜齿轮传动,其中,主动齿轮为高速轴齿轮,从动齿轮为低速轴齿轮。图2为通过电机电流换算的F5轧机典型轧制转矩曲线,其峰值转矩为430 kN·m,以此作为减速箱力能参数计算的负载依据。

图2 F5轧制转矩信号

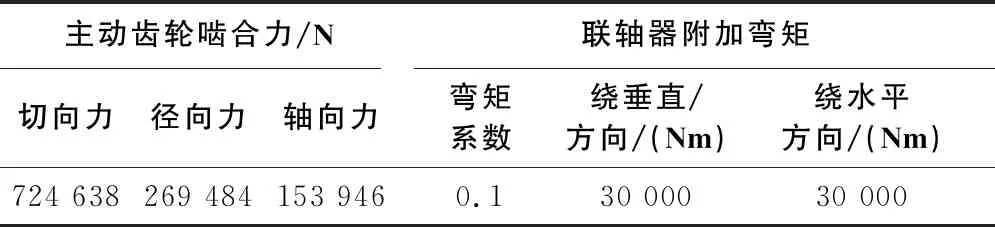

由于高速轴与主电机通过联轴器联接,因此还应当考虑到在啮合中由于摩擦所产生的在轴上引起的附加弯曲力矩。附加弯曲力矩约等于长期作用在联轴器上最大转矩的10%。F5减速箱主要力能参数如表1所示。

表1 F5减速箱主要力能参数

1.2 有限元分析模型

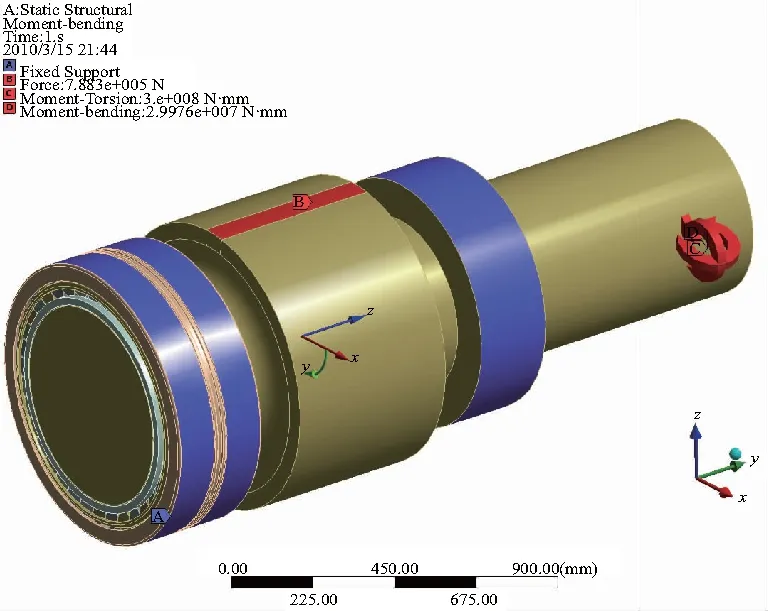

按轴承HA1和F5减速箱高速轴的实际尺寸建立如图3、图4所示的有限元模型和边界条件。包含止推轴承内圈、两列圆锥滚子、两个保持架、外圈、简化的圆柱滚子轴承和轴。轴和内圈之间、轴和圆柱滚子轴承之间设置绑定接触边界条件,圆锥滚子轴承内圈与滚子、滚子与保持架、滚子与外圈之间设置不分离接触边界条件。设置圆锥滚子轴承外圈外表面和圆柱滚子轴承外表面固定约束,齿轮接触面上添加柱坐标系下的轴向、径向和周向力载荷,轴端添加电机输出转矩和联轴器附加弯矩。

图3 轴承HA1有限元模型

图4 F5减速箱高速轴有限元模型及边界条件

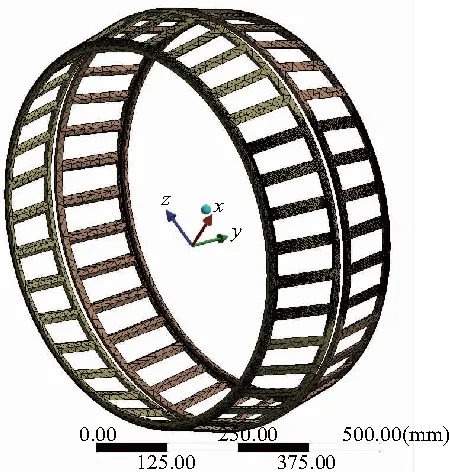

为了提高计算效率,高速轴分析模型中,滚子和保持架上划分较小的网格,而内圈和外圈上的网格比较稀疏。为了进一步提高保持架上应力分析精度,在图3-图4所示原始有限元模型解析结果基础上,建立了保持架应力解析子模型,其有限元划分如图5所示(最小网格尺寸为1 mm),子模型上添加滚子与保持架接触位移边界条件。

图5 轴承HA1保持架子模型有限元网格划分

1.3 有限元仿真结果及分析

图6所示为轴承HA1的等效应力分布及最大等效应力位置。由图可见轴承最大等效应力位于滚子上,最大等效应力值为140.16 MPa。滚动轴承滚子材料的屈服极限都在500 MPa以上。因此,滚子强度足够,不易破坏。

图6 轴承HA1等效应力分布及最大等效应力位置

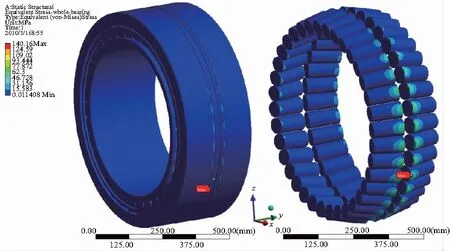

图7所示为轴承HA1在轧制转矩430 kN·m条件下,保持架的最大等效应力分布。等效应力极值位于兜孔内表面,最大值为53.27 MPa。

图7 轴承HA1保持架等效应力分布

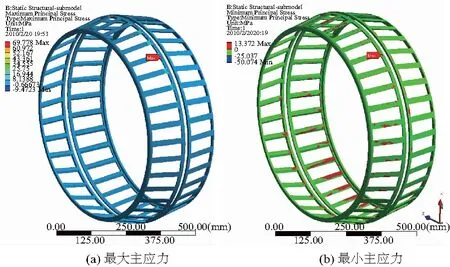

图8所示为保持架在轧制转矩430 kN·m条件下的最大主应力和最小主应力分布图。其中最大主应力峰值为69.78 MPa,最小主应力的峰值为13.37 MPa,且两者位置与最大等效应力峰值位置一致。这表明,最大等效应力位置处于三向拉应力状态,应该采用最大主应力进行保持架强度分析。

图8 轴承HA1保持架最大、最小主应力分布

由轴承HA1有限元分析可以看出,当轧制转矩430 kN·m时,轴承HA1等效应力最大部位位于滚子上,该部位处于三向受压状态,而等效应力峰值为140.16 MPa,远小于轴承滚子的屈服极限,因此不易发生破坏。轴承HA1保持架上最大等效应力位于兜孔内表面,最大等效应力位置处于三向拉应力状态,容易产生疲劳破坏。最大主应力最大值为69.78 MPa,应该采用最大主应力评估轴承强度。由于IBA中的轧制转矩是通过电机电流换算得到,而电机具有调峰效果,因此,换算得到的峰值转矩并不能反映真实的峰值转矩。真实峰值转矩约为电机电流换算的峰值转矩的1.4~1.5倍,再考虑到轴承在运转过程中承受的冲击载荷以及应力集中因素等,轴承保持架的最大主应力峰值将更大,极有可能超过保持架材料08F的疲劳极限118 MPa,从而引发疲劳破坏。因此,有必要对轴承进行改型。

2 轴承改型方案及仿真分析

2.1 轴承改型方案

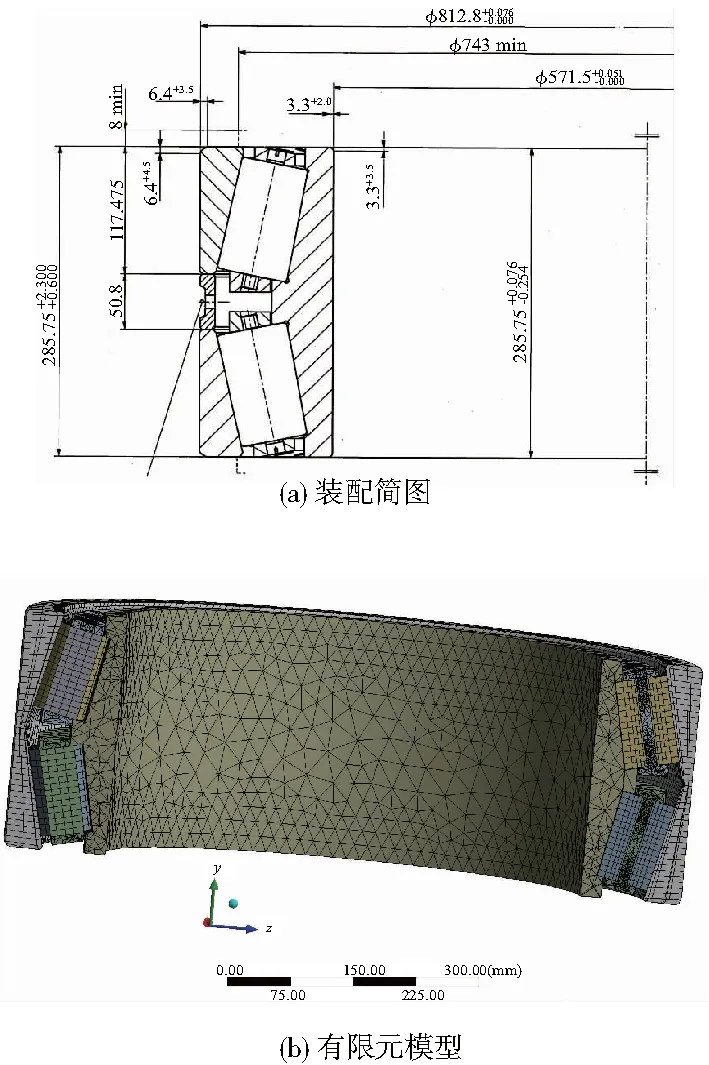

仿真分析表明,稳态下的轴承保持架最大主应力峰值为69.78 MPa,但当冲击较大时,容易引起疲劳破坏。因此为改善服役轴承保持架的应力状态并降低其服役应力水平,需降低滚动体与保持架之间由于无约束状态引起的冲击载荷。为此,提出轴承改型为SKF-BT28305/HA4穿销孔轴承(下称 HA4),HA4的装配简图与有限元模型如图9所示。穿销孔轴承的滚动体通过销轴与保持架相联,使得滚动体只能够沿销轴旋转,而不能有平移和歪斜,进而限制了滚动体对保持架的冲击载荷。

图9 轴承HA4装配图及有限元模型

2.2 HA4轴承有限元分析模型及结果分析

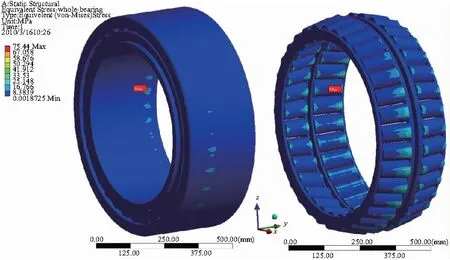

将HA4轴承替换图4中的HA1轴承,其他边界条件保持不变。轴承最大等效应力分布如图10所示。等效应力峰值同样位于滚子上,最大等效应力值为75.44 MPa。

图10 轴承HA4等效应力分布及最大等效应力位置

图11所示为HA4保持架上的等效应力分布,其最大等效应力位于销轴与保持架相交处,最大等效应力峰值为46.03 MPa。

图11 轴承HA4保持架上等效应力分布

图12为HA4保持架上的最大主应力和最小主应力分布云图。最大主应力在上述最大等效应力位置的值为36.01 MPa,而最小主应力在上述位置的取值为-16.96 MPa。可见最大等效应力位置处于拉压应力状态,应该采用等效应力进行保持架的强度评估。

图12 轴承HA4保持架最大、最小主应力分布

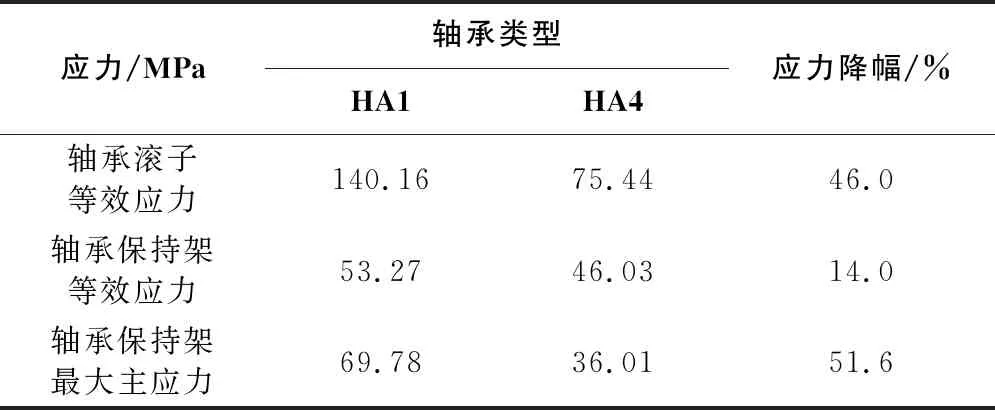

在同样激励情况下,采用改型后的穿销孔轴承HA4与HA1仿真分析对比如表2所示。由对比可知,采用改型后的HA4轴承,能够有效降低轴承保持架应力水平。其中轴承滚子等效应力降幅为46.0%,轴承保持架等效应力降幅为14.0%,而轴承保持架最大主应力降幅达51.6%。轴承整体应力水平远低于轴承材料疲劳极限,因此更安全可靠。

表2 HA4轴承与HA1轴承仿真分析结果对比 (轧制转矩430 kN·m)

3 结语

针对某钢厂热连轧生产线精轧机组轴承保持架断裂故障频发的现象,通过IBA数据获取轧机真实负载状况,采用整体及子模型有限元分析方法对故障原因进行了分析,提出轴承改型方案:将原HA1轴承改型为HA4轴承。仿真分析结果表明:在相同的边界条件下,改型后的轴承能够有效降低轴承保持架应力水平。2019年12月,在生产线上完成F3-F5精轧机齿轮箱相应部位轴承的改型,上机运行后状况良好,再未出现轴承保持架断裂故障,验证了轴承改型方案的合理性。