工业机器人实训平台模块化可重构硬件系统研究

陈晖,于殿勇,梁凤顺,郑阳

(1. 福建(泉州)哈工大工程技术研究院,福建 泉州 362008;2. 哈尔滨工业大学,黑龙江 哈尔滨 150006)

0 引言

目前,市场上常见的教育机器人受其构形限制,仅能完成单种教学任务,无法满足学生对机器人系统的组成、编程控制、功能实现、传感器技术等较深层次了解与实现的需求[1]。为了实现工业机器人实训平台多教学任务的高频切换,需要实训平台的物理空间跟随任务空间进行快速重构响应。工业机器人实训平台模块化可重构的研究需要从机械结构层、电气硬件层、嵌入式控制层、上位控制层等多维度展开。

首先,利用模糊聚类的模块划分方法进行模块划分及评价,得到最佳模块划分粒度和模块划分方案。1965年,ZADEH L A教授首次提出了“集合”的概念,经过50多年的发展,模糊聚类理论逐渐在各领域得到广泛应用,并涌现出许多以模糊聚类理论为数学基础的聚类分析算法,例如遗传算法(GA)、神经网络算法(SOM)、模糊C均值聚类算法(FCM)等[2]。国内针对模块划分方法也进行了一系列的研究,贾松敏等于2016年首次将模块划分技术应用在机器人构造领域[3]。

其次,从机械结构层、电气硬件层、嵌入式控制层展开模块化、可重构设计,实现基础底层的快速重构。PIRANFA S提出,模块化设计是一种集产品、过程、系统为集合的结果,并在特定的任务需求条件下,完成对于系统的参数化设计[4]。模块化、可重构设计要求各单模块单元都应该有其独有的功能,并且每个模块之间均需保持一定的独立性,只有这样才能促使模块更加专业化。同时,各单模块之间的机械接口和电气接口不仅要进行可靠连接,还要实现可快速拆换,保持其简单性和操作的便捷性[5]。

底层硬件系统的模块化可重构设计为上位机可重构软件系统的开发奠定基础,为实现工业机器人实训平台的快速重构功能提供技术基础。

1 实训平台模块划分及评价

模块化设计的主要目的是尽可能地用最少的模块种类,完成最多的任务需求。合理的模块划分方案是模块化设计的基础,模块相对独立性是模块划分的基本要求,需要将完成某一特定任务的实训平台划分为不可再分的基本模块,这是一个粒度划分和模糊聚类的过程。传统意义的模块划分主要从功能相关性、装配相关性、空间相关性、信息相关性四个方面进行划分[6]:

功能相关性:两个或者多个模块的功能属于同一个模块的子功能,说明模块之间存在功能相关性;

装配相关性:两个或者多个模块所对应的结构之间存在对应的装配关系,说明模块之间具有装配相关性;

空间相关性:两个或者多个模块对应的执行结构具有重叠的工作空间或者部分重叠的占据空间,说明具有相同的空间相关性;

信息相关性:两个或者多个模块之间有一定的信息流交换或者信息流传输,包括能量、信号、力等信息流,说明两个模块之间存在信息相关性。

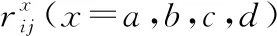

通过分析并定义两两模块之间的功能相关性、装配相关性、空间相关性、信息相关性的依赖程度值,并构造相关矩阵。可以利用Rij表示模块之间的相关度,其计算公式如下:

表1 模块相关性取值表

依据模块相关性取值结果,构建模块相关性关系矩阵R=(rij)n×n,对关系矩阵进行特征值计算,得出关系矩阵的特征向量并对其进行归一化处理。

在构造关系矩阵进行判断时,由于构造过程中带有的主观性和影响因素的复杂性,所以,需要对模块划分结果进行一致性检验,从而得出更具有客观性的结果。故继续计算关系矩阵的最大特征值,判断关系矩阵的收敛半径,通过定义收敛半径的有效值区间来评价关系矩阵的可信度。

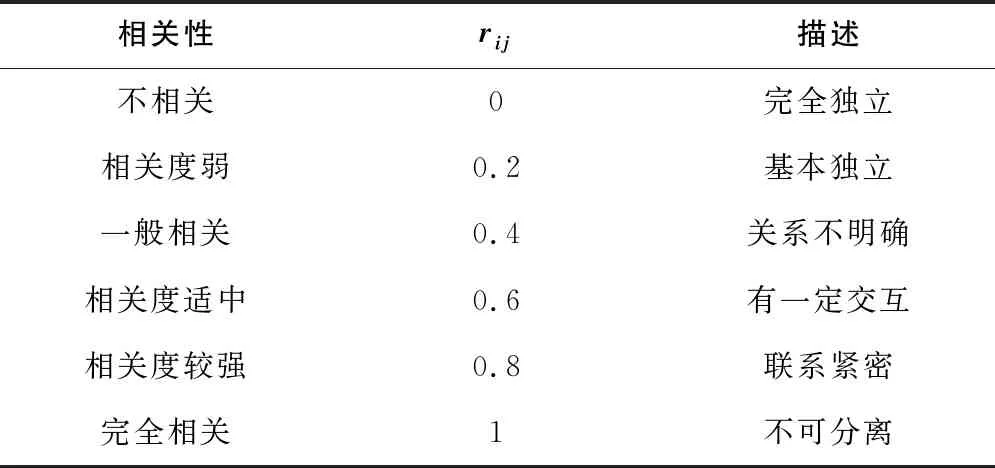

通过以上模糊聚类的模块划分和评价方法,对工业机器人实训平台进行模块划分,得到最佳模块划分方案如表2所示。

表2 实训平台模块划分表

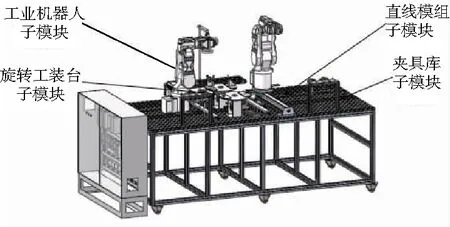

2 实训平台机械模块化

机械模块作为工业机器人实训平台的最基本组成部分,主要由工业机器人子模块、直线模组子模块、旋转工装台子模块、夹具库子模块、其他辅助子模块等组成,总体结构如图1所示。工业机器人子模块完成工件、工装以及夹具的移动,并在旋转工装台子模块上完成工件的装配作业;直线模组子模块辅助完成工业机器人的平移动作,采用伺服控制和驱动,能够实现在直线模组行程范围内的任意位置停靠,从而有效增大工业机器人的作业空间;旋转工装台子模块包含多个工装位,通过旋转平台匹配任务需求的工装位置,且可通过两个旋转工装子模块中的工装位组合形成任务需求的新工装位置;夹具库子模块涵盖了所有任务需求的夹具,工业机器人可从夹具库中选取任务需求的夹具,通过工业机器人末端的气动控制阀实现夹具的快速更换。机械模块采用基于构件的功能特征、构形特征和接口特征实现子模块划分,再利用“搭积木”的思想完成各子模块的连接[7]。

图1 工业机器人实训平台

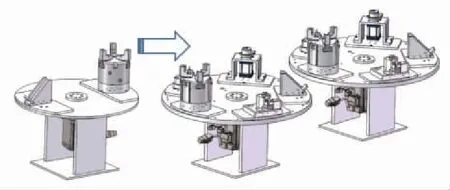

机械模块化设计的思路体现在各子模块的可拓展性、可重构性设计中,例如:工业机器人子模块采用双工业机器人协作的方式,其中一台机器人底座固定,另一台机器人底座固定在直线模组上,可跟随直线模组子模块进行平移动作,从而实现机器人子模块的作业空间可依据实际的任务需求而拓展及重构。旋转工装台子模块包含两个独立控制的旋转工装台,每个旋转工装台上拥有多个工装位,每个工装位不仅可以独立使用,也可以与其他工装位进行组合使用,从而实现旋转工装台子模块的工装位组合可依据实际任务需求而拓展及重构,旋转工装台子模块扩展如图2所示。夹具库子模块包含所有任务所需的夹具,工业机器人末端与夹具的之间采用气动阀完成快速取放动作。工业机器人根据不同的任务需求从夹具库子模块中选取所需要的夹具进行作业,通过不同夹具的组合重构,可拓展更多的任务需求。同时,夹具定位销全部通用化设计,夹具库采用模块化拼装的装配,具备更好的拆装性和可拓展性,夹具库子模块扩展如图3所示。

图2 旋转台模块

图3 夹具库模块

3 实训平台硬件模块化

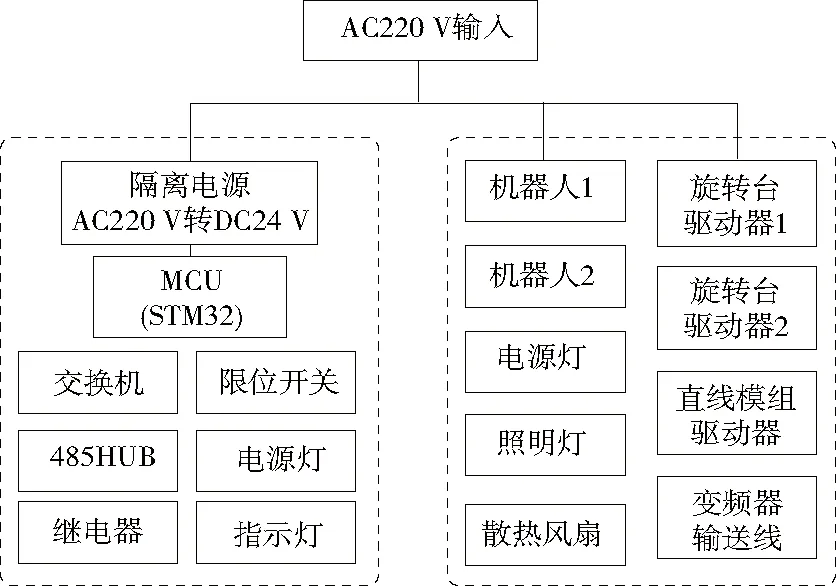

硬件模块实现实训平台的通电和通信,采用模块化设计的思路,以电控柜为核心模块将所有模块通过电源系统和通信系统关联在一起。

电源系统的设计遵循强弱电分离、驱动电源与控制电源分离的原则,对设备各模块进行电源分配,并对电源系统实施漏电保护、过压保护、过流保护以及过温保护等保护措施。电源系统以AC220 V电源作为输入,经过断路器和稳压模块后直接提供工业机器人驱动、旋转平台电机驱动、直线模组电机驱动、输送线变频器驱动的供电需求。电控柜中的照明灯、电源灯以及散热风扇也由AC220 V电源直接供电。为了满足控制相关电路对低压直流电源的需求,电源系统还配备了AC220 V转DC24 V的隔离电源模块,为MCU、交换机、继电器、指示灯、限位开关等低压用电器提供电源。电源系统框架如图4所示。

图4 电源系统框架

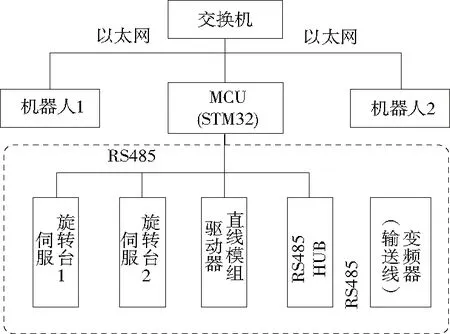

各模块间的网络通信以有线网络接入多接口的交换机进行网络规划。工业机器人之间的网络通信通过最通用的以太网形式完成。以太网在机器人设备之间实现多通道传输,传输速度可达到百兆级别,为机器人的快速响应奠定了基础。MCU与伺服电机、变频器之间的网络通信通过RS485形式完成,并预留RS485扩展接口。RS485通信可实现相对封闭区域内数十台设备的联网集中控制,传输速度可达到十兆级别,且抗噪声干扰能力强,在非标自动化设备的电气通信系统中应用广泛。网络拓扑如图5所示。

图5 网络拓扑图

4 实训平台嵌入式模块化

基于单片机系统设计的实训平台嵌入式控制系统框如图6所示,处理器为MCU单片机处理器(STM32)。MCU负责接收上位机的任务指令,并向上位机反馈底层状态和故障信息,其在上位机与执行单元之间起到连接桥梁作用[8]。

图6 控制系统框架图

MCU连接上位机与执行单元的模式分为两种。一种是伺服控制模式,上位机将任务指令发送至MCU中,MCU处理后将运行速度、位置增量等信息通过RS485、CAN、CANopen等通信方式发送至伺服驱动器,从而控制旋转工装台或直线模组电机作动。同时,MCU定时查询驱动器的状态和故障信息,并将信息反馈至上位机。MCU通过IO控制实现对气动阀门、急停开关、限位开关等传感设备的监控,并将状态信息反馈至上位机。另一种是DI/DO控制模式,上位机将任务指令发送至MCU中,MCU处理后将气动阀门开关指令、指示灯开关指令通过DO控制模式下发。MCU采用DI采集模式获取限位开关、面板控制开关等传感信息,并进行5 ms软件滤波,保证DI不受干扰,处理完成后反馈至上位机。上位机根据工业机器人和嵌入式底层控制器的状态,逐步运行工件装配的工艺流程步骤,每步都需要满足相应的条件才可执行下一个流程步骤。

STM32单片机具备高能效存储扩展接口以及各种通信接口[9]:板载光耦隔离输入,最大可支持56路输入信号;板载继电器输出,最大可支持35路输出信号; 板载4路带隔离RS485通信接口、2路带2 500 V磁隔离CAN通信接口、1路RS232通信串口接口;板载2路24 V电压输出、支持8~28 V宽电压输入等,并以百兆以太网通信。在设计过程中将IO接口和通信接口进行模块化分,并预留扩展接口,在底层嵌入式层面实现模块化可重构设计。

5 运行测试

基于底层硬件系统搭建完成的实训平台开展试运行测试工作,主要测试内容分4个步骤:首先,完成旋转工装台、直线模组、工业机器人、传感器等单模块通电试运行,不发生机械干涉,信号反馈正常;其次,完成电控系统整体通电和通信试运行,各模块与电源之间通电正常,各模块与MCU之间通信和控制信号正常;然后,通过串口通信逐步下发任务指令,使各模块顺利协作完成简单的工件装配作业,过程中机械定位准确,通信正常,执行反馈正常;最后,根据理论分析的最佳模块划分结果,进行模块重构新的执行任务,顺利完成新装配任务,试运行测试成功完成。将试运行测试过程中所有测试履历及数据记录进行系统合理性分析,并整理归档。

6 结语

通过对工业机器人实训平台模块化可重构硬件系统的研究,完成了实训平台模块划分和评价方法的定义,并搭建实训平台基础底层硬件系统,实现了实训平台底层硬件系统的模块化可重构功能。同时,顺利完成了实训平台底层硬件系统的测试、软件的调试、整体设备的试运行测试、模块化可重构方法的验证测试,积累了实训平台底层硬件系统的设计经验和实测数据。针对底层硬件系统的模块化可重构设计不足之处,明确了后续优化方向,为后续上位机可重构软件系统的开发奠定基础,为实现工业机器人实训平台的快速重构功能提供技术基础。