铁镍电热合金箔电铸工艺及其电阻率特性研究

谢龙,徐浩洋,刘壮,高长水

(1. 无锡新辉龙科技有限公司,江苏 无锡 214174;2. 南京航空航天大学 无锡研究院,江苏 无锡 214174;3. 南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

随着科技发展,对医疗、半导体等高精尖领域的加热装置要求越来越高[1-5]。陶瓷基体电热薄膜具有加热效率高、升温快、无电磁干扰、绝缘性好等优势,能够满足医疗、半导体等领域对加热的精度、功率、安全性及可靠性等要求,故其应用前景十分广阔。现阶段陶瓷基体电热薄膜多采用丝网印刷制备工艺,印刷浆料多采用钌系电阻浆料。丝网印刷工艺方法效率较低,制备厚度约为50 μm的电热薄膜耗时约为18 h。同时,钌系电阻浆料价格昂贵,其价格仅次于黄金,极大地增加了陶瓷基体电热薄膜制备成本。

铁镍合金(Fe-Ni)材料价格低廉、电阻率高、具有良好的正温度系数(PTC)特性,是理想的电热薄膜材料。电铸工艺具有成型精度高、复制性好、工艺简单且成本低等特性[6-7]。因此,通过电铸工艺制备铁镍合金电热薄膜,能够很好地解决目前陶瓷基体电热薄膜丝网印刷制备工艺成本高、效率低的难题。本文围绕Fe-Ni合金电热薄膜电铸工艺对电阻率特性的影响开展研究,为电铸工艺制备Fe-Ni合金电热薄膜提供理论参照。

1 试验

1.1 试验装置

Fe-Ni合金箔电铸加工试验装置如图1所示。装置主要由电源、加热系统、循环过滤系统、PH值控制系统4个部分组成。所研制的Fe-Ni合金箔电铸加工试验装置能够满足以下功能:1)可以精确地控制加工电流,确保阴阳极的电流密度稳定;2)可以确保试验过程中电铸液恒温;3)可以确保实验过程中电铸液pH值恒定;4)可以充分混合电铸液中的金属离子,从而避免浓差极化现象出现;5)可以将溶液中的阳极泥等杂质滤除;6)整套试验装置简单可靠,能够实现参数调节的精准性与任意性。

图1 Fe-Ni合金箔电铸加工试验装置示意图

1.2 试验方案

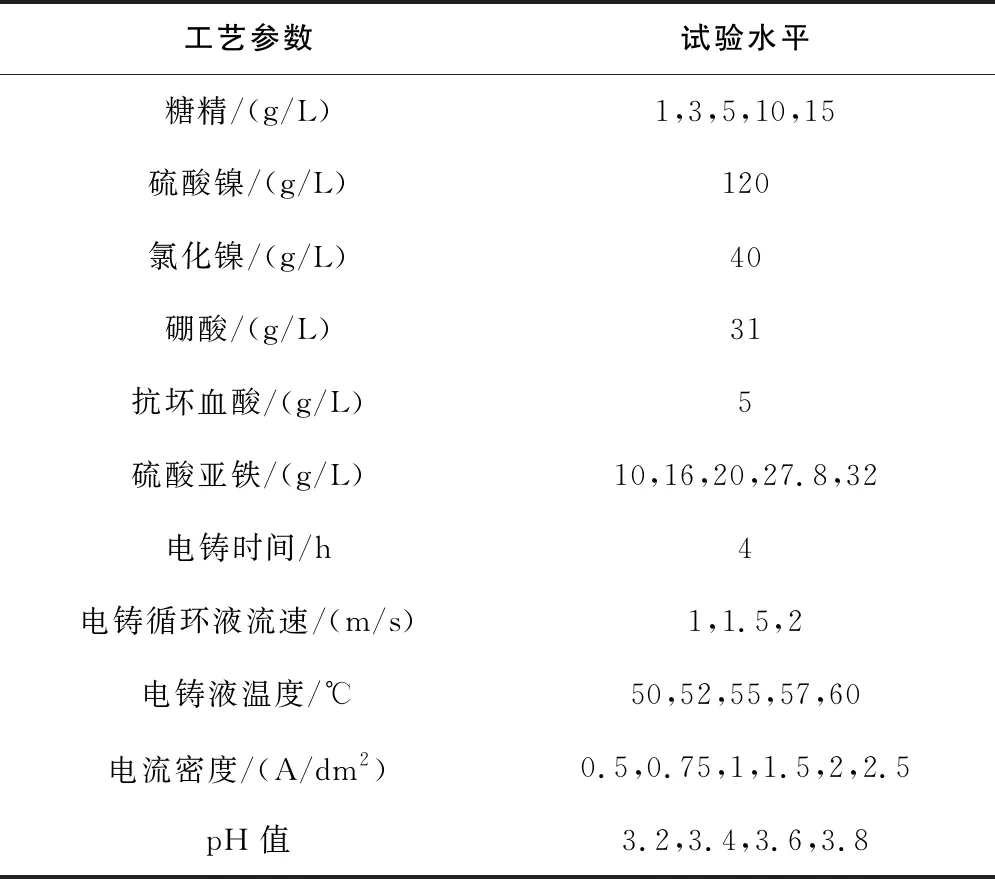

选择氮化铝作为陶瓷基体进行Fe-Ni合金箔电铸试验,选择钌系电阻浆料作为导电层金属,采用精度高、工艺简单可靠、效率高、成本低的丝网印刷工艺在陶瓷基体先制备一层导电层,然后采用电铸方法制备铁镍合金箔。电铸铁镍合金的电铸液组成与配比如表1所示。

表1 电铸铁镍合金电铸液组成与配比

2 试验结果分析

2.1 电铸液中Fe2+浓度对电铸结果的影响

如图2所示,铸层中铁含量随着溶液中Fe2+摩尔浓度的增加而增加,与电铸液中Fe2+摩尔浓度的关系为正相关。其原因是铁镍合金的电沉积方式为异常共沉积[8]。合金的异常共沉积是指活泼金属会优于相对不活泼的金属沉积到阴极表面,而异常共沉积过程会随着电铸液中离子浓度比即C(Fe2+)/C(Ni2+)值的增大而更加显著。因此,随着添加到电铸液中Fe2+浓度的增加,离子浓度比增加,最终电铸出的铁镍合金中铁含量增加[9]。如图3所示,铸层电阻率值随着溶液中Fe2+摩尔浓度的增加而增加。其原因是在温度为20 ℃时,镍的电阻率是6.84 μΩ·cm,铁的电阻率为10 μΩ·cm。由于铁的电阻率大于镍的电阻率,因此,随着溶液中Fe2+的增多,铸层中铁含量增加,铁镍合金的电阻率增加。

图2 Fe2+浓度对铸层中铁质量分数影响

图3 Fe2+浓度对铸层电阻率的影响

2.2 糖精浓度对电铸结果的影响

图4为糖精浓度与铸层电阻率之间的关系折线图,从图中可以看出,铸层电阻率随着糖精浓度的增加而增加,且增长趋势随着糖精浓度的增加逐渐趋于平缓。这是因为适量的糖精浓度能够细化电铸过程中的金属晶粒,使铁镍合金的微观组织变细,晶界总面积就越大,电子的平均自由程将越短,自由电子被散射的概率增大,从而电阻率就会越大[10]。但糖精对于金属晶粒的细化作用有限,当糖精浓度到达一定量时,晶粒的细化作用变得很微弱,因此铸层电阻率最终趋于平缓。

图4 糖精浓度与铸层电阻率折线图

2.3 电流密度对电铸结果的影响

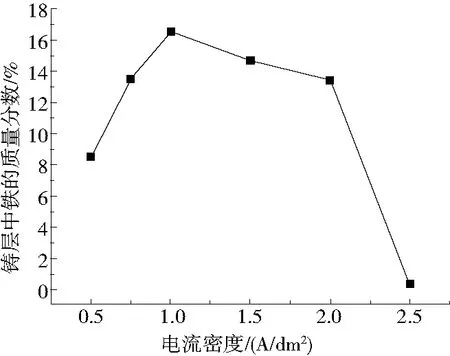

由图5得知,合金铸层中铁的含量随着电流密度的增大先增多后减少,而铁的电阻率大于镍的电阻率。因此随着铁含量的增多,合金铸层的电阻率也应该呈现先增大后减少的趋势。其次,铸层结晶尺寸大小与电流密度关系密切。当阴极区的电流密度低于允许值的下限时,由于电流密度过低,超电势很小,晶核的形成速度很低,只有少数晶体长大,最终导致铸层的结晶粗大。随着电流密度的增加至极限电流密度值之前,超电势增加,晶核形成的速度加快,最终铸层的结晶细致且均匀。图6中0.5 A/dm2~0.75 A/dm2区间内,铸层电阻率呈上升趋势,通过以上分析,阴极区的电流密度应该由低于允许下限值增大到高于允许下限值,结晶尺寸的减小使得铸层电阻率增大。图6中0.75 A/dm2~2 A/dm2区间内,电流密度的增加对铸层电阻率影响显著性很低,第一个原因是从图5看出的,电流密度在0.75 A/dm2~2 A/dm2区间内,对铸层铁含量的影响显著性很低;其次,在这个区间内,铸层的结晶尺寸变化很小。综合以上分析,得出图6电流密度与铸层电阻率关系折线图。

图5 电流密度与铸层铁质量分数折线图

图6 电流密度与铸层电阻率关系折线图

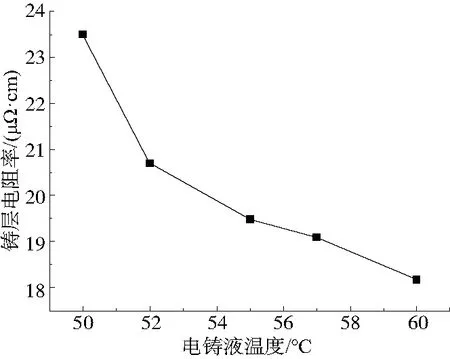

2.4 温度对电铸结果的影响

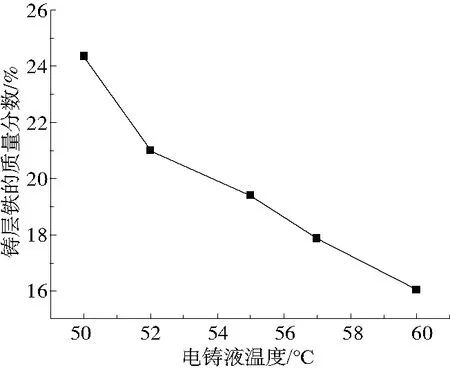

通过图7可以看到,铸层铁含量随着电铸液温度的升高而增大,铁含量增多会导致铸层电阻率的增大。温度升高加快了电铸液中离子的扩散速度,使得浓差极化降低;同时,因温度升高电铸液中离子的脱水速度加快,增强了Fe2+、Ni2+与阴极基体表面的活性,从而降低了电化学极性,使得铸层结晶粗大[11]。正如以上分析结果所述,粗大的晶粒会导致铸层电阻率变小。综合以上影响铸层电阻率的两个因素,图8曲线的走势便可以得到合理的解释。

图7 温度与铸层铁的质量分数关系折线图

图8 温度与铸层电阻率的关系折线图

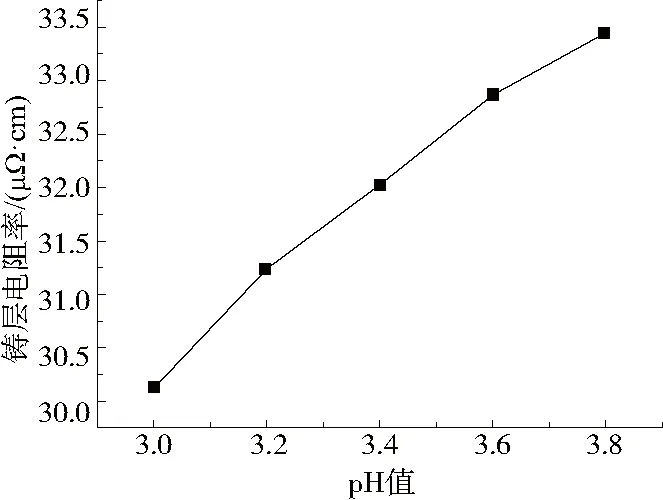

2.5 pH值对电铸结果的影响

由图9可得到,铸层铁含量随着pH值的升高而增大,因此铸层电阻率应随着pH值的升高而增大。随着电铸液中pH值增大,使得溶液中H+浓度降低,阴极区附近的析氢反应减弱,金属离子还原速率加快,阴极极化得到提高,最终得到晶粒更加细小的铸层。由以上结论所述,铸层电阻率随着铸层晶粒尺寸的减小而增大。综合铁含量以及晶粒尺寸两个因素对铸层电阻率的影响,可以得知铸层电阻率随着铸液中pH值的增加而增大。

图9 pH值与铸层铁质量分数关系折线图

图10 pH值与铸层电阻率关系折线图

3 结语

铸层中的铁含量随着溶液中Fe2+浓度的增加而增加,与电铸液中Fe2+浓度的关系为线性正相关;铸层电阻率值随着溶液中Fe2+浓度的增加而增加。随着铸液中糖精浓度的增加,铸层电阻率呈增大趋势。电流密度在0.5 A/dm2~2.5 A/dm2范围内,随着电流密度的增加,铸层中的铁含量呈先增加后减少的趋势,在电流密度为1 A/dm2时,铸层中的铁含量达到最大值。铸层电阻率随着电流密度的增加总体呈现下降趋势。铸层的电阻率随着电铸液温度的升高而降低,随着溶液pH值的升高而增大。