大型火电机组SCR烟气脱硝全流场数值模拟分析与优化

刘一帆,董建宁,田煜昆,潘佩媛,陈 衡,徐 钢,欧阳朔,刘文毅

(华北电力大学热电生产过程污染物监测与控制北京市重点实验室,北京 102206)

随着氮氧化物(NOx)污染日益增加,由其造成的酸雨、光化学污染等问题严重影响人们的健康[1]。对此,我国为燃煤机组的排放制定了更加严格的要求,限定火电厂NOx排放控制在50 mg/m3以内[2]。选择性催化还原(SCR)烟气脱硝系统以其高效的脱硝效率与成熟的工艺在国内外火电机组得到了广泛应用[3],但是由于其烟道结构、喷氨方式不合理及长期运行下结构变形等因素,导致SCR烟气脱硝系统内部的氨氮比与速度分布往往不够理想,造成脱硝效率下降,氨逃逸量增大,影响后续设备正常运行[4]。

目前,SCR烟气脱硝系统的喷氨格栅(ammonia injection grid,AIG)主要分为格栅型与涡流型。格栅型AIG由氨气喷管分支出多个小型喷嘴,氨气均匀性较强,但是来流烟气对系统稳定性影响较大;而涡流型AIG由独立喷管与涡流发生器组成,由于氨气流量较大,在系统内部可产生稳定的涡流,但往往存在氨氮混合均匀性较差的现象[5]。国内外诸多学者针对优化SCR烟气脱硝系统内的氨氮比与流场分布,提出了大量有效的改进措施。文献[6-8]分别研究了导流板、工况、飞灰颗粒等因素对SCR烟气脱硝系统流场的影响。文献[9-10]在原涡流混合器基础上增设新AIG设备,优化涡流式结构。文献[11]用实验方法证明了多孔喷嘴相较于传统单孔喷嘴而言能提高喷管出流上游区域的湍流强度,使强湍流区域更广。文献[12]从燃烧器开始减少NOx生成,并且在此基础上优化SCR烟气脱硝系统内部烟气的流动。文献[13]提出不同分区的影响因子,并利用建立矩阵方程的方法计算求解出优化喷氨方法,该方案可提高氨气分配的计算效率。文献[14]考虑了非均匀来流下SCR烟气脱硝系统的流场分布特性,通过布置静态混合器与分区流场优化方案结合,实现提升喷氨格栅的调节能力。文献[15-16]对导流板与静态混合器进行改造,抑制烟气回流,增强了涡流扰动能力,使NH3扩散分布更均匀。文献[17]考虑氨气喷口数量与静态混合器布置位置影响,发现氨气喷口数量过多通常会降低氨气的均匀性。

本文以某采用涡流型AIG的1 000 MW燃煤机组SCR烟气脱硝系统为研究对象,利用计算流体动力学(CFD)软件建立该系统反应模型,主要考虑顶层催化剂进口速度场分布、氨气分布、氨逃逸量与脱硝效率,进而分别计算扰流板布置方式、喷氨入口角与各喷口氨气流量对流场分布、氨气分布和脱硝效率的影响,为电厂SCR烟气脱硝系统优化提供参考。

1 研究对象模型建立

1.1 几何模型及网格划分

某1 000 MW燃煤锅炉的SCR烟气脱硝系统结构如图1所示。该系统位于省煤器出口与空气预热器入口中间部分,烟气通过进口烟道、氨气混合区、导流板、整流格栅等结构进入装有催化剂的反应器层。氨气混合区域采用涡流型AIG,由7个喷氨支管与圆盘型涡流发生器组合,各喷口具有独立的调节阀,可进行烟道内喷氨量调节。为保证模型可靠性,方便网格划分,对喷氨区域进行简化,每个喷管直径0.2 m,涡流发生器简化为直径1.95 m的圆盘,各涡流发生器中心与对应喷管中轴线重合,与XOZ平面呈30°夹角。

图1 SCR烟气脱硝系统结构模型Fig.1 Structural model of the SCR flue gas denitration system

通过ICEM CFD软件对该模型进行网格划分。由于导流板区域与喷氨格栅区域结构比较复杂,因此采用小尺寸的四面体网格进行加密,整流格栅及规则烟道部分利用六面体网格,并在壁面附近添加边界层网格,标准壁函数作为该模型的壁面函数。模型网格数确定为约370万。

1.2 数学模型及边界条件

1.2.1 湍流模型

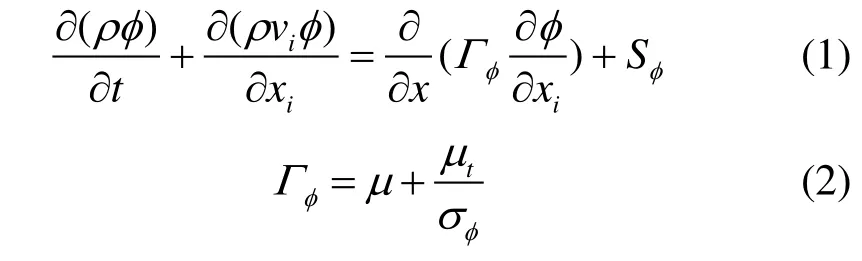

SCR烟气脱硝系统内的流动为湍流流动,本文选用标准k-ε模型方程模拟SCR烟气脱硝系统内工质流动:

式中:ρ为气相密度;Γφ为扩散系数;Sφ为源项;vi为i方向速度;φ取k和ε时,分别表示湍流动能方程和耗散率方程。

1.2.2 化学反应模型

本文采用有限速率反应模型模拟脱硝反应。由于烟气中NO占NOx比重最大,因此该反应简化为NH3对NO的催化还原反应[18],反应机理为:

反应速率常数K由阿伦尼乌斯速率表达式计算[19]:

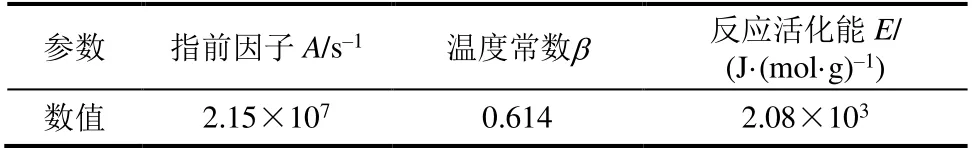

式中:A为指前因子,s-1;β为温度常数;E为反应活化能,J/(mol·g);R为气体常数,J/(mol·K);T为温度,K。相应的反应动力学参数见表1[20]。

表1 SCR烟气脱硝反应动力学参数Tab.1 Kinetic parameters of the SCR flue gas denitration reaction

1.2.3 边界条件设定

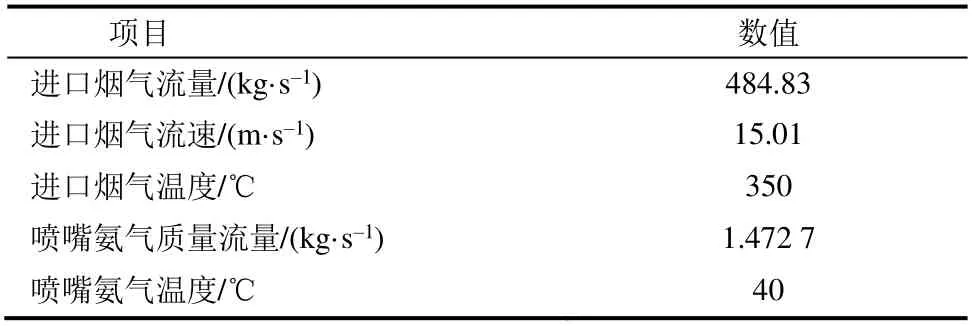

本文结合电厂实际运行数据,计算锅炉额定蒸发量(BECR)工况下的脱硝反应过程。烟气进口采用质量流量入口边界条件,7个氨气入口相互独立设置,采用均匀喷氨方式,各喷口流量均为0.210 4 kg/s。喷入气体成分为体积分数5%的氨气与95%的空气。氨气入射角竖直向下,与来流烟气方向相反。出口采用压力出口,催化剂层用多孔介质模拟蜂窝状结构并添加表面化学反应模型[21]。具体边界条件见表2、表3。

表2 BECR工况入口条件Tab.2 Inlet conditions of BECR working conditions

表3 烟气与氨气体积分数Tab.3 Volume fractions of flue gas and ammonia

1.3 评价指标

顶层催化剂前的速度场和浓度场一般通过相对标准偏差来衡量均匀性,通过式(5)、式(6)计算。

式中:n为所选截面的节点数;为所选参数的平均值;σ为标准偏差;C为计算参数的相对标准偏差。相对标准偏差越小代表均匀性越好,越有利于脱硝系统正常运行。工程上一般要求第1层催化剂前速度相对标准偏差小于15%[22]。由于该系统采用独立喷管与涡流发生器结合的结构,氨气分布不均匀,因此要求催化剂进口氨气浓度相对标准偏差小于25%。同时,为保证后续系统能够正常运行,并减少NH3过量导致的二次污染[23],规定氨逃逸量应低于0.111 607×10-3mol/m3。

2 原模型计算结果分析

2.1 模型准确性验证

为验证该模型可信度,实验测量该机组在BECR工况下SCR烟气脱硝系统的进出口烟道流动阻力、催化剂进口速度分布与NO分布,计算此系统的压损、进口速度相对标准偏差与脱硝效率,结果见表4。对比表4结果可知,模拟结果与试验结果较吻合,模拟的速度场与化学反应能够比较准确地反映系统实际运行情况。

表4 模拟数据与试验数据比较Tab.4 Comparison between the simulated data and the experimental data

2.2 流场分析

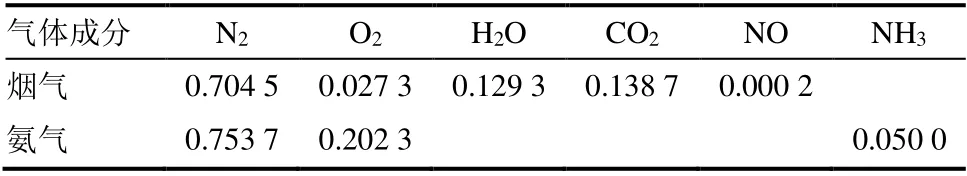

图2为SCR烟气脱硝系统在Z方向中心部分截面的速度分布。由图2可见:烟气在经过喷氨区域受涡流发生器阻挡出现中心区分流速低,外侧流速高的现象,中心低速区有向下布置的氨气喷嘴,因此在内部还存在小型的速度较大的区域;经弯道通过整流格栅后,受弯道影响靠近X轴负方向壁面出现低速区域。

图2 SCR烟气脱硝系统中间截面流场Fig.2 Flow field in middle section of the SCR flue gas denitration system

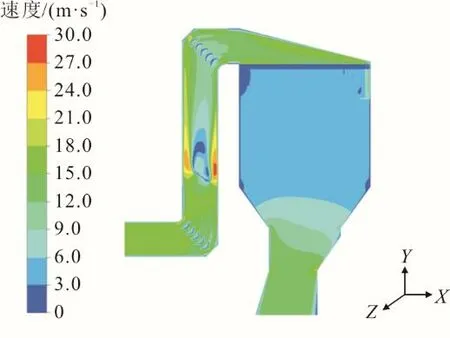

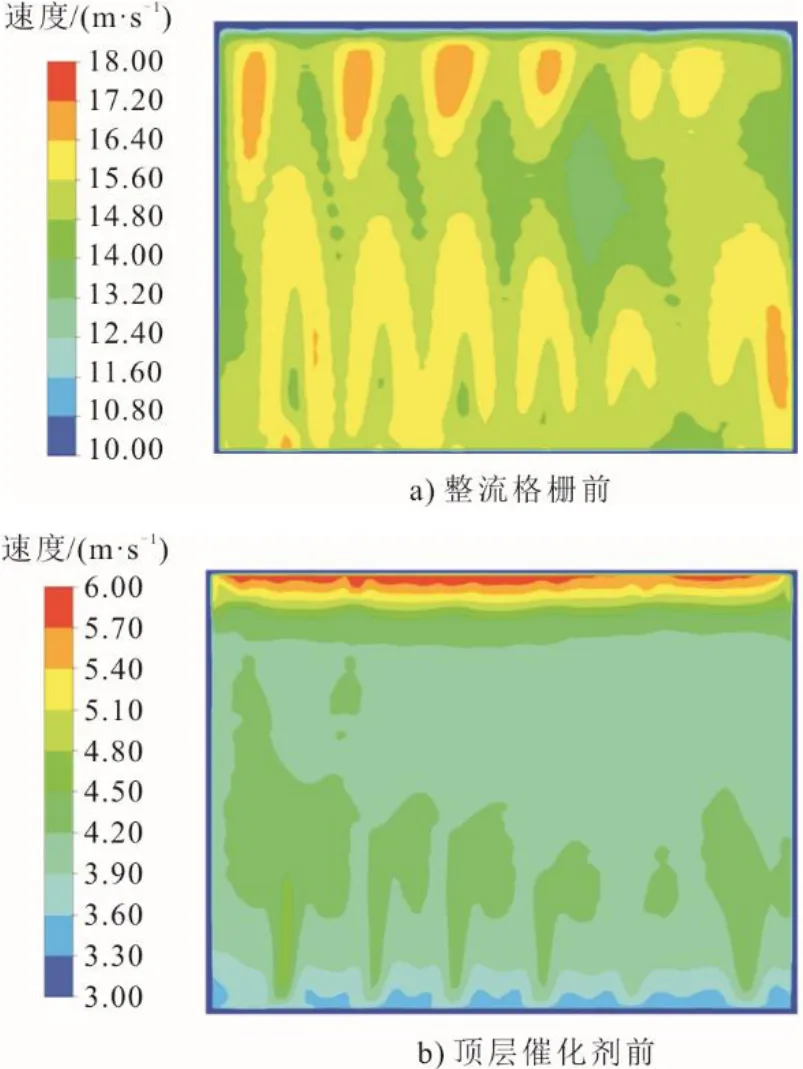

混合烟气经过顶部导流板进入整流格栅与催化剂层的速度云图如图3所示。由图3可见,混合气流在经过氨气混合区域时受涡流发生器阻碍,中心区域出现流速较低的部分,由于三角区域顶部对烟气起导流作用,在进入整流格栅时上方流速基本高于其他部分,该现象在经过整流格栅后更加明显。顶层催化剂前的速度相对偏差为16.31%,需对系统流场分布进行优化,保证速度场均匀性。

图3 反应区域速度分布Fig.3 Velocity distribution in reaction area

2.3 化学反应模型分析

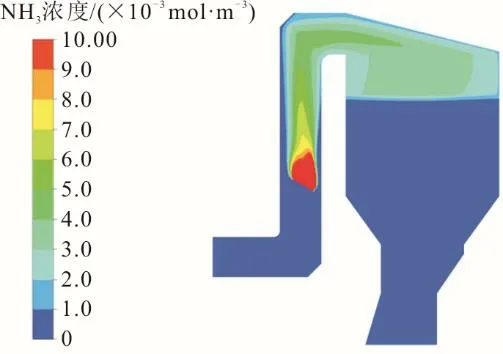

图4为SCR烟气脱硝系统在Z轴方向中心截面的氨气分布。由图4可见:氨气在涡流发生器表面反射使得氨气浓度在竖直烟道呈现中心高两侧低的分布规律;经过三角区域进入催化剂部分时,受弯道影响X轴正方向的低浓度氨气区域向内部扩散,导致进入催化剂的氨气分布不均匀。

图4 Z方向中心NH3分布Fig.4 Distribution of NH3 in the center of Z direction

涡流式AIG喷管较少,进入催化剂的氨气无法大面积均匀分布[24],在反应器进口存在较为明显的分区。故将顶层催化剂进口分为7个区域(图5),每个区域对应各氨气喷口。

图5 顶层催化剂进口区域分区(m)Fig.5 Inlet area zoning for the top catalyst (m)

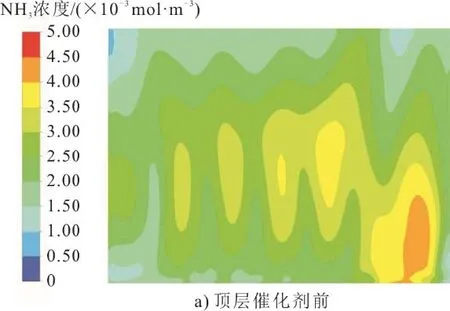

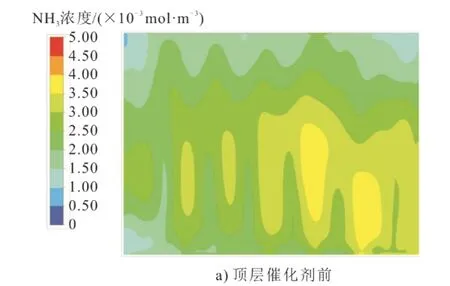

混合烟气在SCR烟气脱硝系统尾部的NH3分布如图6所示。由图6可见,在顶层催化剂入口处氨气呈带状分布,且沿Z轴正方向递增,最高浓度可达4.792×10-3mol/m3,标准偏差为25.26%。从图6a)可以看出,混合烟气进入催化剂层发生反应,1号、2号喷口的氨气在此处汇集,出现大片高浓度区域,前4个区域的氨气浓度偏高,7号区域氨气浓度过低,整体氨气分布严重不均匀。

图6 反应区域NH3分布Fig.6 NH3 distribution in reaction region

从图6b)可以看出:1号、2号区域氨气过量,反应后剩余的氨气浓度远超合格水平;而7号区域反应不充分,大量NO无法被还原。离开催化剂区域的最大氨气浓度可达1.276 51×10-3mol/m3,平均氨气浓度0.120 03×10-3mol/m3,远高于合格的氨逃逸值,因此需对此SCR烟气脱硝系统进行优化。

3 优化方案

3.1 流场优化方案

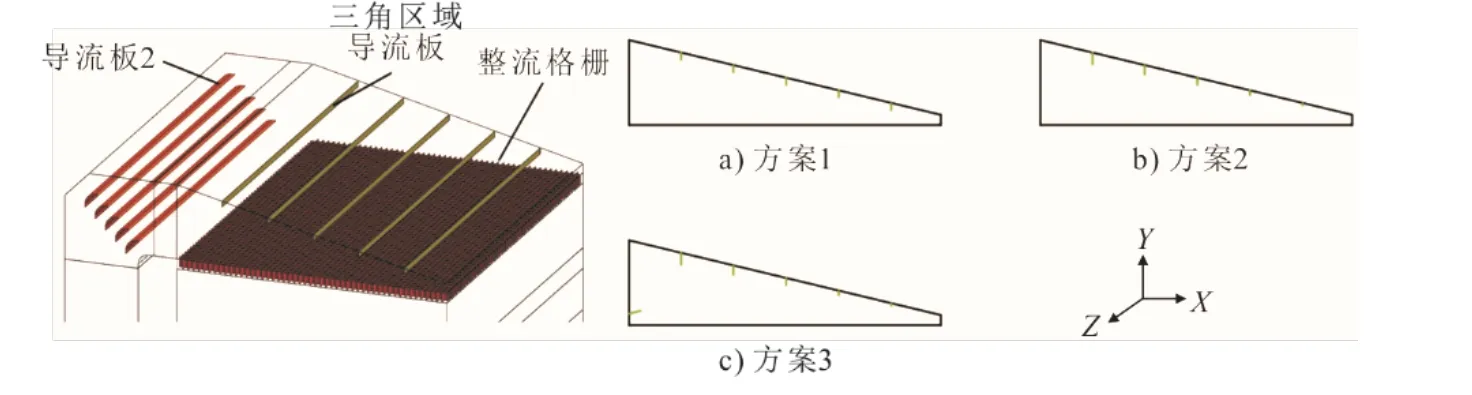

原模型受涡流发生器影响,烟气进入催化剂的速度分布不均,本节在进入整流格栅前的三角形烟道内布置扰流装置,实现对SCR烟气脱硝系统流场的优化。由于烟气流速沿X轴正方向递增,且贴近上壁面的流速远大于其余区域,因此在烟道斜面设计3种扰流板方案,降低通过上壁面的流速。

方案1采用5块等宽的无厚度长直板,均匀布置在三角区域上壁面,每块板长17.69 m,宽0.30 m。方案2采用5块不同宽度的长直板,宽度由0.50~0.10 m线性递减。方案3在方案2的基础上,在三角区域入口处添加1块宽0.50 m的直板,距离出口0.20 m,且与XOZ平面呈15°角布置。图7为长直板在三角区域的3种布置方式。

图7 三角区域扰流板方案Fig.7 Spoiler plate scheme in triangle area

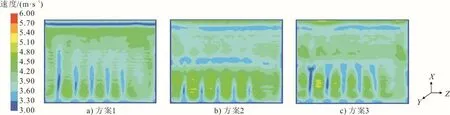

3种方案的速度场分布如图8所示。由图8可见,3种方案的速度相对标准偏差分别为8.10%、9.77%、8.14%,比原模型的速度均匀度相比分别提升了50.35%、40.12%、50.11%。可见采用5块等宽直板优化效果最佳,添加扰流板有效降低了通过斜面烟气的流速,贴近X轴正方向壁面处的烟气流速显著降低,速度分布更加均匀,对速度场分布有显著的优化效果。

图8 不同方案扰流板顶层催化剂层入口流场分布Fig.8 Flow field distribution at inlet of the catalyst layer on top of the spoiler plate in different schemes

3.2 氨气浓度场优化方案

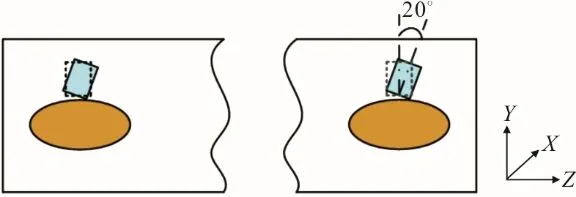

3.2.1 喷氨入口角优化

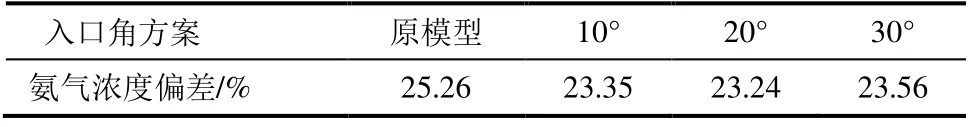

通过布置扰流板虽然可提高流速均匀度,但是对于来流方向的氨气同样会起阻碍作用,且对氨气在Z方向的影响不大。因此,考虑将喷管布置方式进行调整,改变氨气喷嘴与竖直方向的夹角(喷氨入口角),分别为10°、20°、30°,喷氨入口角如图9所示。

图9 喷氨入口角优化Fig.9 Optimization of ammonia injection inlet angle

表5为调整喷氨入口角后进入催化剂层的氨气浓度偏差。由表5可见,进行喷氨入口角变化后,此截面的氨气浓度相对标准偏差均下降约2百分点,而速度偏差基本保持不变。由此可见,改变氨气入口角有利于改善氨气浓度分布。喷氨入口角为20°的效果最佳,因此采用将氨气沿Z轴正方向偏转20°。

表5 氨气入口角变化比较Tab.5 The changes in ammonia inlet angle

图10为喷氨入口角优化后反应区域NH3分布。由图10可见,通过改变氨气的入口角度,使氨气由竖直向下喷射变为从Z轴负方向进入流场域,氨气整体向入射方向偏移,1号、2号区域氨气分离,降低了最大氨气浓度,而2号—6号区域的氨气分布整体向中心靠拢,整体氨气浓度中心趋于截面中部,氨气分布更加均匀。

图10 喷氨入口角优化后反应区域NH3分布Fig.10 NH3 distribution in the reaction area after the ammonia injection inlet angle is optimized

由图10b)可知,离开催化剂后的氨气高浓度区域面积减小,氨逃逸量为 0.085 21×10-3mol/m3,比原模型降低了29.01%,低于规定的氨逃逸标准,且脱硝效率提升至78.96%。然而,该截面处仍然存在较大的高浓度氨气区域,最大氨浓度为0.796 28×10-3mol/m3,主要分布于2号、3号区域。

3.2.2 平衡喷氨策略

改变氨气入口角可改变氨气区域整体分布,但通过各涡流发生器的烟气流速不同,各喷口氨气流速随烟气流动也存在差异[25]。因此,考虑增添平衡喷氨策略对各喷口的喷氨量进行优化。平衡喷氨策略是在保持总喷氨量不变的条件下,引入氨气通量计算公式:

式中:C(NH3)为氨气浓度;A为烟气通过面积;v为烟气平均流速。依据反应区域前各区域的氨气通量,调整7个喷口的氨气分配量,对氨气平均浓度较低的区域提高对应喷口的氨气流量,并降低高浓度区域氨气分配量,实现进入催化剂的氨气均匀分布,达到更优的脱硝效果。优化前后各喷管的氨气分配量如图11所示。

图11 平衡喷氨策略氨气分配方案Fig.11 Ammonia distribution scheme of balanced ammonia spray strategy

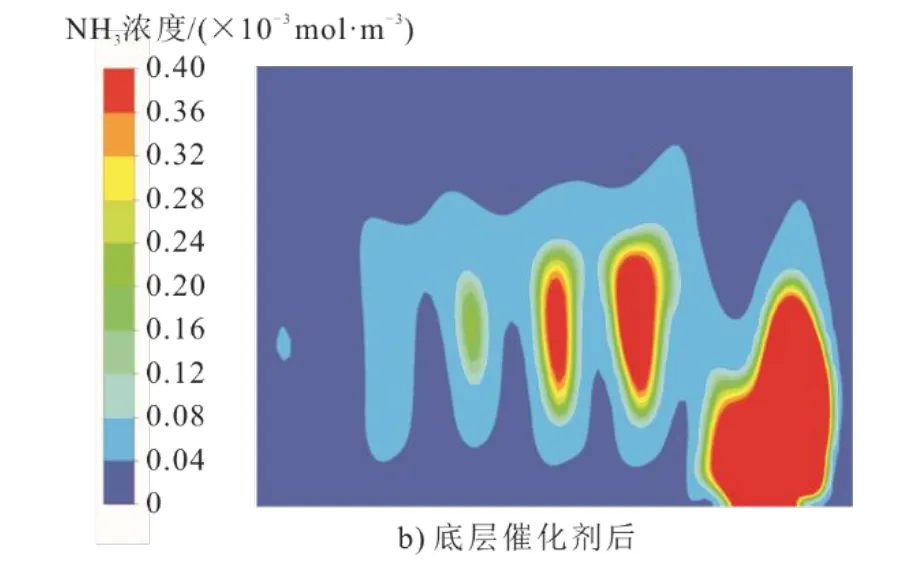

图12为平衡喷氨策略结合氨气入口角优化的反应区域NH3分布。

图12 平衡喷氨策略结合氨气入口角优化反应区域NH3分布Fig.12 NH3 distribution in reaction area with the equilibrium ammonia spray strategy combined with ammonia inlet angle optimization

由图12可见,添加氨气入口角优化与平衡喷氨策略后,进入催化剂层的氨气浓度分布更加均匀,相对标准偏差下降至20.62%。从图12b)可知,经过催化剂层反应后的氨气浓度大大降低,反应进行更加充分,脱硝效率提高至79.86%,氨逃逸量为0.058 23×10-3mol/m3,远低于规定的氨逃逸标准值。相对于原方案,此优化方案在反应后不存在大面积高浓度氨气区域,具有显著的优化效果,可保障后续系统正常运行。

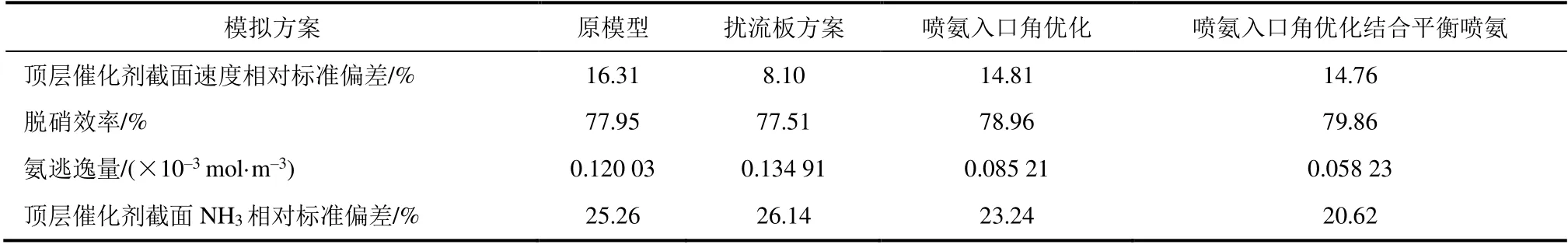

模拟得到分别实施扰流板方案,喷氨入口角优化,喷氨入口角优化结合平衡喷氨后的脱硝效果见表6。

表6 模拟结果Tab.6 Summary of the simulation results

4 结 论

针对某1 000 MW燃煤锅炉尾部烟道进行数值模拟,分别考虑了改变氨气入口角和优化喷氨策略,得到结论如下。

1)尾部烟道设计不合理,弯道较多,变截面处壁面长度不一,使进入AIG区域的烟气流速存在差异,氨气混合区域的流场分布不均匀,影响氨气进入催化剂的浓度分布,造成较为严重的氨逃逸。

2)通过比较在三角烟道顶部布置不同数量的长直型扰流板,发现采用5块扰流板时烟气流速相对标准偏差由16.31%降至8.10%,可有效提高进入催化剂层的烟气速度均匀性。

3)通过改变喷氨入口角改善烟道氨气分布,发现当氨气入口角向Z轴负方向偏转20°时优化效果最佳,将氨气喷口向Z轴负方向偏转,氨气整体向入射角方向偏转,可使重合区域氨气分离。

4)采用喷氨策略优化与氨气入口角优化结合后,SCR烟气脱硝系统整体得到较大改善,进入反应器的氨气浓度相对标准偏差下降至20.62%,脱硝效率提升至79.86%,氨逃逸量降至0.058 23×10-3mol/m3,远低于规定值。