基于边缘计算的变压器光声光谱故障诊断系统研究*

刘正阳石悠旖王文瑞曾静岚胡胜男

(1.南瑞集团(国网电力科学研究院)有限公司,江苏南京 210061;2.国网电力科学研究院武汉南瑞有限责任公司,湖北武汉 430074;3.中国科学院上海高等研究院,上海 201210;4.国网福建省电力有限公司电力科学研究院,福建 福州 350007)

变压器对电力系统的稳定运行具有重要作用,变压器发生故障会造成一些相关的电力设备损坏,对电网的安全稳定运行造成影响,甚至引起大范围的停电事件[1-2]。因此对变压器进行状态监测,并通过故障诊断算法对变压器进行状态评价可以实现对变压器健康状态的预测,从而提高电力系统的可靠性、稳定性和安全性。

变压器运行状态估计和故障诊断主要采用油中溶解气体分析(Dissolved Gas Analysis,DGA) 方法[3-5],目前变压器油中溶解气体主要检测CO2、CO、CH4、C2H4、C2H2、C2H6和H2,常用的检测方法主要包括:气相色谱法(Gas Chromatography,GC)、光声光谱法(Photo Acoustic Spectroscopy,PAS)、拉曼光谱法(Raman Spectroscopy,RS)、傅里叶变换红外光谱法(Flourier Transform Infrared Spectroscopy,FTIRS)、光纤光栅法(Fiber Grating,FBG)等[6-10]。GC 法是目前电力系统中常用的变压器故障检测的手段,但GC 法需要定期标定且操作繁琐、检测周期长,不能快速及时地实现变压器故障诊断;PAS 法利用光声效应通过对光声信号的采集与处理得出气体的浓度,具有检测速度快、灵敏度高、性能稳定的特点;RS 法基于拉曼散射原理对变压器油中气体进行分析,其特点是扩展性高,但检测灵敏度不高;FTIRS法基于傅里叶变换红外光谱对变压器油中气体进行分析,其特点是不需要载气、免维护,但易受干扰气体影响、光谱基线易发生畸变或漂移,不能对H2进行检测;FBG 基于光纤传感器检测油中溶解气体,具有体积小、耦合性好、极化不敏感、便于维护、带宽范围大的特点,但是一种光纤仅测量一种窄带,测量多组分气体需要多种不同的光纤光栅,工程应用难度大。

基于上述油中溶解气体检测方法的分析,本文研究并设计了基于边缘计算的变压器油中溶解气体的光声光谱检测装置,构建了边云协同的变压器故障诊断服务系统,该系统能够实现对变压器的实时监测与故障诊断,极大地提高了变压器故障诊断的效率。

1 系统设计

针对GC 法对变压器油中溶解气体进行离线检测存在的一系列问题,本文提出一种基于边缘计算的变压器光声光谱故障诊断系统实现对变压器的实时监测。该系统主要包括光声光谱检测传感器、边缘检测装置、云服务器、变压器故障诊断服务平台,如图1 所示。

图1 系统架构

油气分离模块与变压器油箱连接实现对变压器油箱中的油气进行分离,作为变压器油中溶解气体的样本气体,并通过进气阀与出气阀与光声光谱检测传感器连接,边缘检测装置控制光声光谱检测传感器对样本气体进行检测,并获取油中溶解气体各组分的浓度,通过运行在边缘检测装置上的变压器故障诊断算法实现在边缘端对变压进行实时故障诊断,并将计算的结果上传的云服务器,通过监控中心的变压器故障监测平台能够实现对变压器状态的查看、边缘检测装置及传感器的管理、对边缘计算模型的更新等。运维人员能够通过移动终端对变压器的状态进行查看,当变压器发生故障预警时能够将告警信息发送给运维人员,便于运维人员快速采取预防措施。该系统能够实现在边缘侧对变压器进行实时的状态监测及故障诊断预测,有效提高了变压器运维的效率和智能化水平。

2 光声光谱边缘检测装置

光声光谱边缘检测装置主要对光声光谱检测传感器进行控制和数据采集,并将采集的变压器油中溶解气体各组分的浓度进行存储,通过运行的变压器故障诊断算法实现变压器的故障诊断与预测。下面主要介绍光声光谱的基本原理及边缘检测装置的设计。

2.1 光声光谱原理

快速准确、高效便捷地获取变压器运行过程中各组分气体的含量是实现变压器实时故障诊断的基础。光声光谱气体检测传感器利用光声效应,密闭空间内的气体对照射光具有吸收作用,通过光吸收和声激发之间的对应关系,对激发声信号的幅度进行测量,间接地测量出气体的浓度,其检测精度和灵敏度高,能够检测ppm 量级的气体浓度[11-13]。其测量系统框图如图2 所示。

图2 光声光谱检测传感器框图

由于气体吸收红外辐射具有一定的选择性,需要对照射光的频率进行调制,其调制频率与光声池的谐振器频率应一致。由微控制单元(Microcontroller Unit,MCU)控制光源驱动及调制单元调制的光通过滤光片照射到光声池,光声池内的气体吸收光后跃迁到激发态,经过非辐射弛豫过程产生热量并释放,随着温度的升高,光声池内的压强发生改变,由于光源具有一定的调制频率,气体的温度会发生周期性的波动从而产生声波,通过微音器能够检测声波并转换为电信号[14-15],通过信号调理电路将信号进行放大和滤波,并将放大滤波后的信号输入到模数转换芯片,通过MCU 获取电压值并计算出相应的气体浓度,通过通信单元将检测的结果发送到边缘检测装置。供电单元为传感器各个模块提供电能。MCU 能够控制光声池与油气分离模块之间的进气阀和出气阀,当一次检测完成后,打开出气阀将样气送回到油气分离模块,油气分离模块从油箱内重新分离新的样气,当下一次检测开始后,关闭出气阀,打开进气阀将样气送入到光声池内。

2.2 边缘检测装置

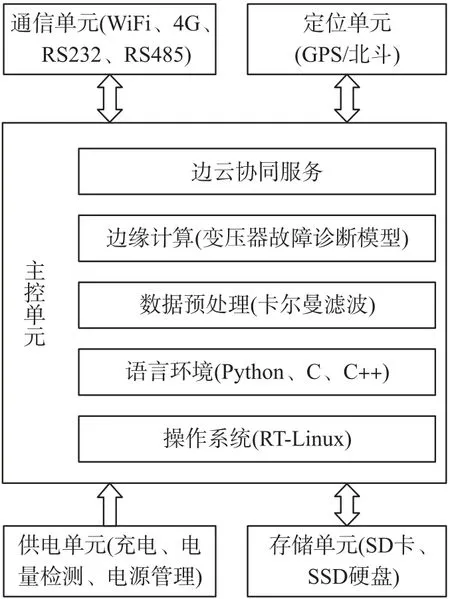

边缘检测装置采用模块化设计软件和硬件,其系统架构如图3 所示。

图3 边缘检测装置系统架构

边缘检测装置的硬件主要包括通信单元、主控单元、定位单元、供电单元和存储单元。通信单元支持WiFi 和4G 无线通信,主要实现与远程云数据中心的通信,支持RS232 和RS485 有线通信,主要实现与光声光谱检测传感器之间的数据通信。主控单元采用TI 公司的ARM Cortex-A 系列的芯片AM3359,具有1 GB 的内存和4 GB 的存储。定位单元主要实现边缘检测装置的位置定位,支持GPS 和北斗定位。供电单元为装置的各个模块和单元提供电能,并实现对备用电池的充电、电量检测等功能。存储单元支持SD 卡或SSD 硬盘扩展,便于在边缘侧存储历史数据。

边缘检测装置的软件主要包括操作系统、语言环境、数据预处理、边缘计算和边云协同服务。边缘检测装置在RT-Linux 系统环境下通过Python、C、C++等语言开发了基于卡尔曼滤波的数据预处理算法和变压器故障诊断边缘计算模型,构建了适用于变压器故障诊断的边云协同服务,主要包括边缘计算结果的存储、边端数据与云端数据的交互、边缘计算模型的更新等功能。

3 边云协同的变压器故障诊断系统

基于边缘计算的变压器光声光谱故障诊断系统在边缘侧实现对变压器油中溶解气体的实时检测,基于支持向量机(Support Vector Machine,SVM)的变压器DGA 故障诊断模型实现在边缘侧对变压器故障的诊断与分类,并将诊断的结果发送到远程监控中心,远程监控中心对SVM 的DGA 故障诊断算法进行训练优化并将优化后的算法下发到边缘检测装置,边缘检测装置对云平台下发的模型进行更新,实现变压器故障诊断的边云协同[16-17]。变压器故障监测平台能够将边端诊断的结果发送到运维人员,提高变压器运维检修的效率和智能化水平。

3.1 基于SVM 的变压器DGA 故障诊断模型

1995 年Vapink 等人提出了SVM 的机器学习算法,其实现原则是风险最小化,通过在高维空间找出最优超平面实现数据的分类[18-20]。SVM 算法能够实现对非线性、小样本、局部极小值等问题快速求解,具有很强的泛化能力。基于SVM 的变压器DGA 故障诊断通过构造核函数将数据映射到三维空间进行分类,引入核函数的优点是将大量的高维运算放在低维空间[21-22]。通过构造核函数SVM 优化问题转化为:

式中,ω表示权重向量,c表示惩罚因子,ξi表示松弛变量,yi表示样本类别,xi表示样本数据,b表示偏置。从而得到最优分类为:

式(3)中核函数为K(xi·x),αi>0(i=1,2,…,n)为拉格朗日乘子。常用的核函数有Sigmoid 核函数、多项式核函数、小波核函数、Gauss 径向基核函数、Liner 核函数等。目前SVM 的分类方法主要实现二分类,在光声光谱变压器故障诊断中需要进行多分类变换,常用的多分类变换方法有一对一(one against one,OAO)法、一对多(one against all,OAA)法和有向无循环图法等[23]。结合核函数和SVM 分类变换法的特点本文选用Gauss 径向基核函数与一对一法实现SVM 的变压器故障诊断。Gauss 径向基核函数为:

基于SVM 的变压器DGA 故障诊断的准确性主要由核函数和惩罚因子影响,惩罚因子c与核函数的参数g采用交叉验证法(Cross Validation,CV)进行选取,通过光声光谱检测装置获取样本气体中的H2、CH4、C2H4、C2H2和C2H6作为特征气体分析变压器的运行状态,根据国标与导则将变压器的故障按性质和质量密度大小,划分为高能放电、低能放电、局部放电、中低温过热、高温过热5 种。将上述5 种异常状态与变压器的正常状态作为变压器的运行状态类型,通过对样本集中的训练集进行SVM 故障诊断模型的训练,并通过测试集进行模型的验证不断调整SVM 故障诊断模型的参数,使模型达到最优,并应用到实际的变压器故障诊断中,其算法流程如图4 所示。

图4 基于SVM 的变压器故障诊断流程

3.2 基于边缘计算的变压器光声光谱故障诊断的创新

基于边缘计算的变压器光声光谱故障诊断系统,在边缘端利用光声光谱检测传感器对变压器的油中溶解气体进行监测,并利用基于SVM 的变压器DGA 故障诊断模型实现变压器运行状态的实时监测,其创新主要体现在以下几个方面:

(1)在变压器故障诊断方面,基于光声光谱检测传感器实现对变压器油中溶解气体的实时检测,基于SVM 的变压器DGA 故障诊断模型在边缘侧进行计算和分析,有效降低了云计算的数据传输时延,提高了变压器故障诊断的效率。

(2)通过边缘计算与云平台实现了变压器故障诊断的边云协同服务,云平台对边缘计算模型进行管理、训练和更新,实现边缘检测装置及相关应用的管理和配置。

(3)在信息安全方面,边缘检测装置具有身份认证、数据加密、协议转换等功能,遵循国网公司边缘计算框架、信息安全规范的要求。

(4)在变压器运维方面,边缘检测装置根据变压器故障诊断的结果形成变压器运维报告,便于运维人员在运维过程中通过移动终端快速获取报告。当边缘检测装置诊断出变压器为异常状态时,能够及时将告警信息发送给运维人员,便于运维人员快速采取预防措施。

基于边缘计算的变压器光声光谱故障诊断系统有效地提高了变压器故障诊断的效率和智能化水平,为变压器的实时状态监测提供了有效的技术手段,大大提高了运维人员的工作效率和质量。

4 现场应用

应用变压器光声光谱故障诊断系统,对变压器进行试验测试。样本数据的来源包括文献[12-13,18-19,24]中记录的故障样本数据和在变电站进行部署后获取的实测数据,共172 组DGA 数据,其中120 组作为训练集进行基于SVM 的变压器DGA 故障诊断模型的训练,剩余52 组作为测试集进行模型的验证。根据前面章节的分析,变压器共分为6 种状态,分别为正常状态、高能放电、低能放电、局部放电、中低温过热、高温过热。相关的训练数据和测试结果如表1 所示。

表1 基于SVM 的变压器DGA 故障诊断结果

通过表1 可以看出,基于SVM 的变压器DGA故障诊断的准确率达92.3%。边缘检测装置在对变压器进行故障诊断后将诊断的结果发送到变压器状态监测云平台,便于运维人员在监控中心实时查看变压器的状态,如图5 所示。

图5 变压器故障诊断数据展示

通过现场应用验证表明,基于边缘计算的变压器光声光谱故障诊断系统能够有效地进行变压器的状态监测和故障分类,并能够为变压器的状态监测提供相应的云服务和边缘服务,有效地提高了变压器故障诊断的效率,并能够提供可靠的运维报告指导运维人员,降低了运维人员的工作复杂度,提高了变压器运维的效率。

5 结论

研究了基于边缘计算的变压器光声光谱故障诊断技术,研制了变压器故障诊断的边缘计算装置,能够接入光声光谱检测传感器并在边缘端运行基于SVM 的变压器DGA 故障诊断算法,实现对变压器的实时状态监测与故障预警,构建了变压器状态监测的边云协同服务,能够为变压器的状态监测提供智能化的云服务和边缘服务,主要包括以下特点:

(1)采用光声光谱监测传感器能够实现变压器油中溶解气体的快速、稳定和高灵敏度检测。

(2)基于边缘计算能够对传感器采集的数据进行即采即用即处理,有效降低云计算的数据时延,提高变压器状态监测的实时性。

(3)边云协同能够合理配置云计算与边缘计算的资源,有效提高监测系统的鲁棒性和适应性。

通过现场应用验证,表明设计的基于边缘计算的变压器光声光谱故障诊断系统能够提高变压器状态监测与故障诊断的自动化和智能化水平,具有良好的推广和应用价值。