A2O工艺在低浓度进水时供气量简化方程式的应用

张 舟

(广州市净水有限公司石井分公司,广东 广州 510450)

0 引言

A2O工艺是一种成熟的污水处理工艺。据统计,目前A2O及其为基础的脱氮除磷工艺在我国城镇污水处理厂中的应用已占据50%以上。A2O工艺模型已经可以有效地模拟和预测污水处理厂的工艺运行情况,但由于各方面影响,南方的污水处理厂运营人员在实际运营工艺调节时,面对的是实际进水浓度偏低,远小于设计时采用的参数,只能凭感觉靠经验来调控,增加了生产工艺的调控困难,尤其是对供气量提出了严峻的挑战。

供气量是工艺调控的关键,随着生化池DO变化,供气量需要不断调整。目前,大部分污水厂的供气量是根据生化池末端DO变化通过人工调整鼓风机导叶。低浓度进水时,当出现DO増高,供气量过高,会影响反硝化并且浪费电量。运营人员发现DO増高时,凭感觉靠经验降低供气量,容易出现供气量不足导致出水氨氮偏高甚至超标。通过对南方某污水厂工艺的摸索,在原有需氧模型的基础上,结合污水厂实际,关注了主要影响因素,简化了低浓度进水时的供氧方程式,引入常数,验证了该方法的可行性,以期为其他污水厂运行提供参考思路。

1 污水处理厂概况

南方某污水处理厂设计能力为30×104m3/d,预处理单元包括粗细格栅、曝气沉砂池,污水经预处理后进入A2O处理工艺,最后进入二沉池和深度处理。在进厂总进水口安装有COD、氨氮和总磷的在线检测仪器,通过人工设置鼓风机入口导叶调节生化池供气量。设计的进水水质符合典型生活污水特征[1],目标出水水质要求严于CB18918-2002的一级A标准要求,甚至部分出水指标严于CB3838-2002地表水环境质量标准Ⅳ类要求。

2 污水处理厂实际进水情况

在实际运行中,该南方污水厂进水水质低于设计值。尤其是该南方污水厂地处城郊,纳污范围内城中村外来人口较多,进水水质受人口流动变化影响。

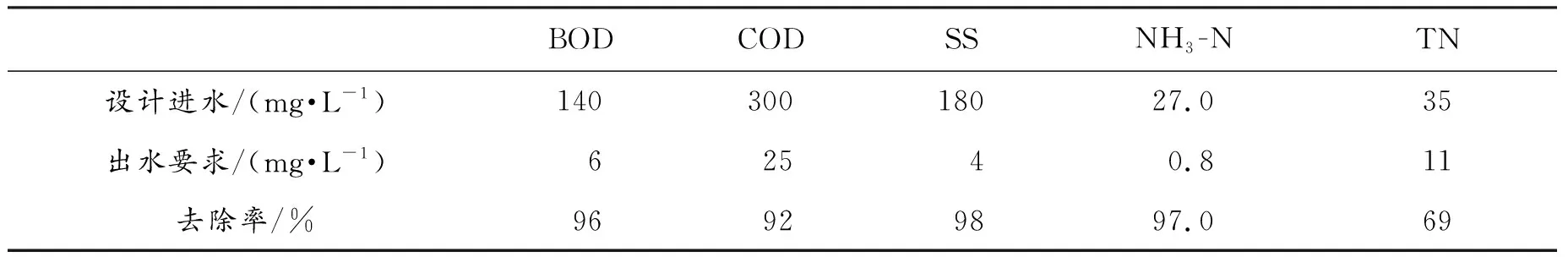

比较表1和表2可知,1—8月,实际进水COD为设计值的35%~67%,实际进水氨氮为设计值的40%~86%,实际进水总氮为设计值的46%~86%,该污水厂实际进水浓度相对设计值偏低。尤其是2月份受纳污范围内的春节人口流动变化影响,进水水质较低。

表1 设计进水水质与出水要求

表2 实际月均进水水质

3 供气方程式

污水厂原设计时考虑的曝气池需氧量影响因素为:碳化需氧量、硝化需氧量、内源呼吸需氧量和反硝化脱氮产生的氧量。模型方程式如下:

OD=O1+O2+O3-O4

(1)

式中:OD—曝气池需氧量;O1—碳化需氧量;O2—硝化需氧量;O3—内源呼吸需氧量;O4—反硝化脱氮产生的氧量。

实际运行时,曝气池需氧量还需考虑细胞合成消耗的氨氮对应需氧量、剩余污泥带出的BOD对应需氧量和曝气池出水含氧量,以及曝气池污泥悬浮所需氧量。需氧模型方程式如下:

OD=O1+O2+O3-O4-O5-O6+O7+O8

(2)

式中:OD—曝气池需氧量;O1—碳化需氧量;O2—硝化需氧量;O3—内源呼吸需氧量;O4—反硝化脱氮产生的氧量;O5—细胞合成消耗的氨氮对应需氧量;O6—剩余污泥带出的BOD对应需氧量;O7—曝气池出水含氧量;O8—污泥悬浮所需氧量。

代入水质数据后,分析(2)式可知,O1与O2两者之和约是OD的80%,那就据此可知曝气池需氧量OD主要受碳化需氧量O1和硝化需氧量O2影响。进水水质偏低,需氧量减少。尤其是2月份进水COD 105 mg/L和进水氨氮10.9 mg/L 、进水总氮16 mg/L,进水已经远偏离了设计负荷,处在较低负荷状态。根据生化池末端DO变化通过人工设置鼓风机导叶调整供气量,波动较大,容易造成末端DO过高或过低。

4 简化供气模型方程式

由于进水COD、氨氮的实际值低于设计值,需要根据生物特性进行供气参数调整。低浓度时,活性污泥微生物增殖处于减衰增殖期或内源呼吸期,微生物菌体的酶系统多未饱和,有机底物降解遵循一级反应,有机底物浓度成为有机底物降解速度的控制因素[2]。

低浓度时,吸附在菌体表面的有机物会被充分摄入菌体细胞内,微生物对有机物的分解代谢反应进行的程度加深,单位BOD降解的需氧量增高。导致设计时有机物分解代谢反应需氧率和内源代谢需氧率与实际情况有差距,而氧的转移受水温、氧分压、气泡大小、接触时间等一系列因素影响,其中大部分因素是正常运行期间不宜用人力加以改变的,并且相对占80%的O1和O2,O3、O4、O5、O6、O7、O8在实际运行期间,均属于时变,原需氧模型方程使用起来过于复杂,部分方程参数只能凭感觉凭经验。

污水中总氮主要是有机氮和氨氮,而在氨化作用下,在A2O生化池里,无论是在好氧还是厌氧条件下,有机氮化合物很容易就会分解转化为氨氮。一般在A2O工艺生物处理系统内,氨化作用可以较完全地发生,相比在线进水仪器检测到的氨氮量,在线进水仪器检测到的总氮量更加影响硝化需氧量。

因此,可以通过保留关键的进水COD浓度参数和进水总氮浓度参数简化实际供气量的模型方程式。

通过对1— 8月的经验数据分析总结,将其他部分影响因素集中表示,引入常数13。对方程式(2)式简化(3)式,得到

OC=(a+4.6b)×13×Q÷1 000

(3)

式中:OC—供气量,m3/h;a— 进水COD浓度,mg/L;b—进水总氮浓度,mg/L;13—常数;Q—进水水量,m3/h。

5 实践运行结果

运营人员通过厂总进水安设的在线监测仪器,每隔2 h读取1次进水COD和进水总氮数据,然后根据简化方程计算出所需气量对鼓风机导叶进行调整供气。

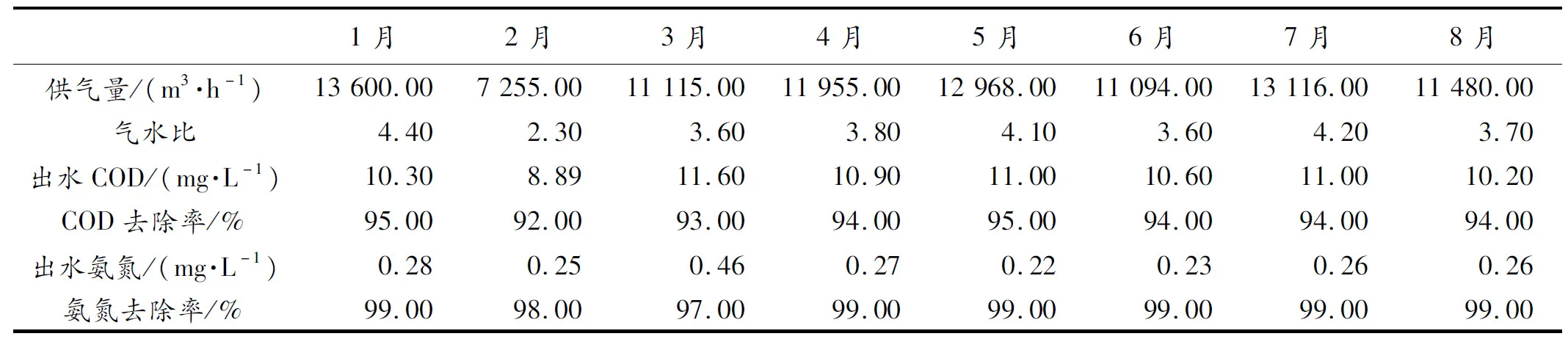

A2O工艺中主要控制的是好氧段的溶解氧DO,当好氧段溶解氧过高时有可能通过混合液的回流影响缺氧段的溶解氧,造成反硝化的效率降低。通过对缺氧段和好氧段一段时期内的检测,好氧段的曝气对缺氧段的溶解氧无明显影响,缺氧段的溶解氧相对较低并且处于合理的范围为0.15~0.19 mg/L。目前运行条件下好氧段曝气的控制对缺氧段的反硝化环境影响不大。经过8个月的运行实践,得到月度平均数据如表3所示。

表3 月度平均数据

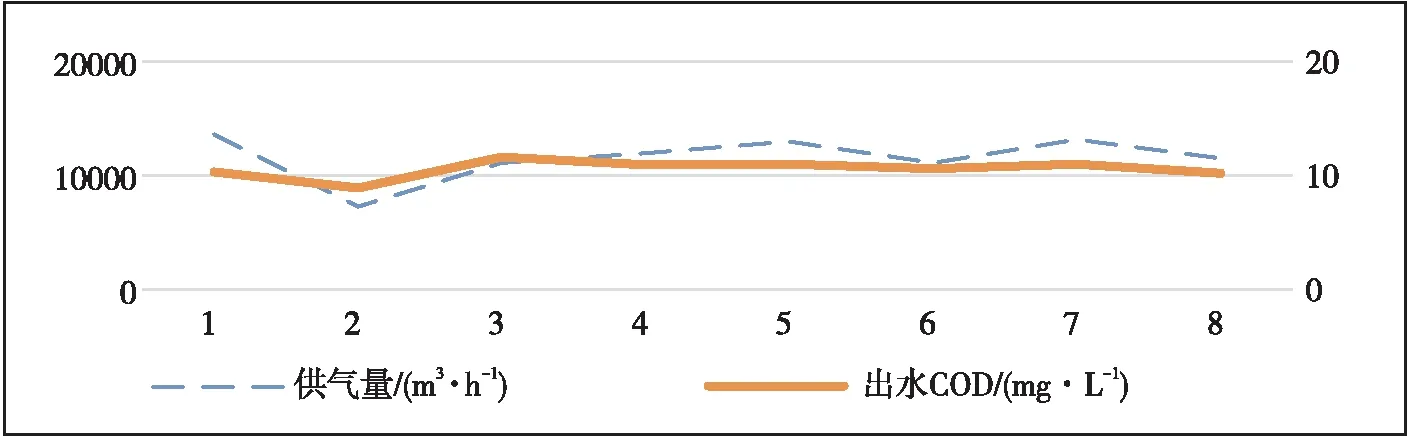

由表3可知,从1—8月,出水氨氮和出水COD基本都处在较低水平,远低于CB18918-2002的一级A标准要求。其中2月份受进水COD特别低的影响,需氧量较小。大致上出水COD值随供气量变化而变化,如图1所示。

图1 供气量与出水COD关系

理论上,先进行碳化,也就是去除COD,然后进行硝化,也就是去除氨氮。根据表3和图1可知,出水氨氮均在0.5 mg/L以下,出水COD值随供气量变化而变化。说明氨氮和COD的耗氧基本已经完全消耗了。而缺氧段的溶解氧相对较低并且处于合理范围为0.15~0.19 mg/L。据此可知供气量匹配合适。

在低浓度进水时,有机底物降解遵循一级反应,简化方程的供气量只保留占需氧量80%的COD和氨氮,可以满足COD和氨氮的处理需要,COD去除率为92%以上,氨氮去除率为97%以上,出水满足目标出水水质要求。

6 结语

实际运行中,在低浓度进水时,简化需氧量方程式,引入常数13,运营人员根据关键参数进水COD和进水总氮来控制供气量,COD去除率达到92%、氨氮去除率达到97%,可以满足生产需要,出水稳定达到CB18918-2002的一级A标准要求。