一侧可斜支撑四支柱支架的设计与分析

严海峰,赵 洋,徐灵灵,裴康超

(河北工程大学机械与装备工程学院,河北 邯郸 056038)

0 引言

近年来,我国实现了从传统长壁开采的留煤柱开采到无煤柱沿空留巷的演进,解决了开采与掘进交替紧张的问题,提高了工作面回采效率[1-3]。新的切顶卸压技术的提出又解决了沿空留巷巷道围岩变形量大和顶板应力集中的问题[4-5]。但在中厚煤层的条件下,顶板须支撑压力大,回转变形大,不宜强支撑。岩帮先受采空区碎石跨落的动压冲击,后承受稳定的横向压[6],因此,为了控制厚煤层切顶巷的顶板及岩帮,需要设计一种合理的支顶护帮方案,保证巷道稳定性。本文提出了一种新的支架联合挡帮结构的力传递挡矸支顶方案,将挡矸护帮与支撑顶板作为整体来考虑,能够实现挡矸与支顶联合防护,解决了中厚煤层重载条件下,挡矸U型钢弯曲失效的问题。同时对一侧可斜支撑的四支柱支架的结构部分进行设计:支架的一侧立柱可倾斜,另一侧立柱竖直。本文对此方案的支架部分进行计算,对支架承力结构的箱型顶板进行力仿真分析,并提出优化方案。

1 支架联合挡帮结构的力传递挡矸支顶方案

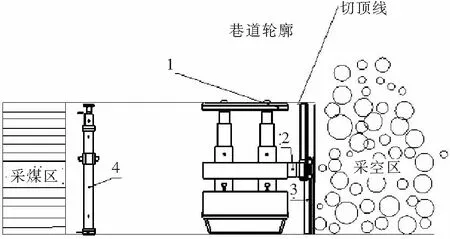

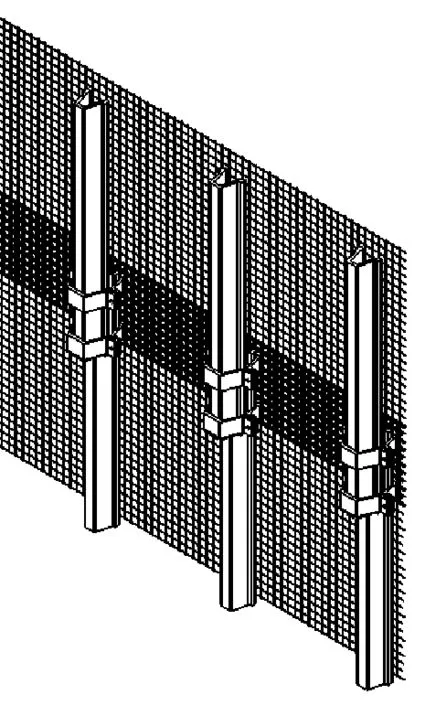

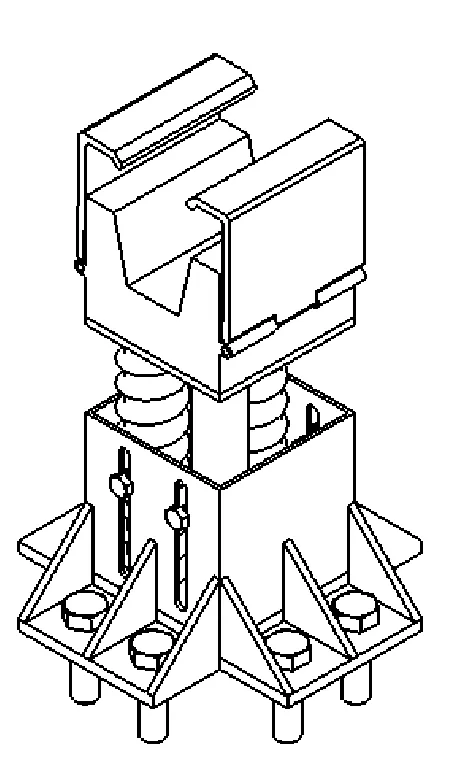

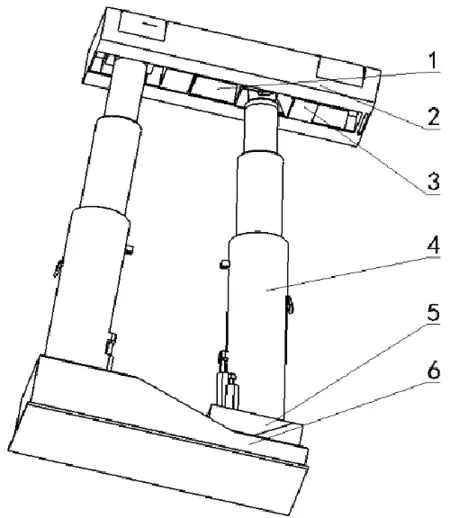

联合挡矸支护方案主要应用于中厚煤层的切顶(见图1)。首先,按所设计的支护参数对巷道顶板加强支护:一侧可斜支撑的四支柱液压支架布置于采空区侧,采煤区侧布置有单体液压支架补强,巷道顶板打有恒阻让压锚杆。回采期间,通过切顶预爆破技术对预裂孔进行预裂切缝,待工作面推进至切缝处后,及时布置挡矸装置及力传递装置。挡矸布置采用36U型钢配合菱形挡矸网的布置方式(见图2),同时,上下U型钢件之间用2个恒阻卡扣相互连接,合理调整恒阻卡扣的预紧力,使挡矸布置在承受侧向力的同时,也能够有一定柔性的支顶力。力传递装置如图3所示:顶部通过卡扣与U型钢联合,与U型钢接触部分涂有润滑脂,使力传递装置在卡紧的情况下能够上下移动,从而只传递侧向力而不传递竖直方向的力;底部通过螺栓与支架连接,中间有3根传力弹簧。

1—一侧可斜支撑的四支柱液压支架;2—弹簧力传递装置;3—挡矸布置;4—单体液压支架。图1 切顶巷支顶挡矸布置简图

图2 挡矸布置图

图3 弹簧力传递装置

一侧可斜支撑四支柱支架的斜立柱向切顶线侧动态倾斜,结合液压立柱的联合液压控制器及一些压力传感器,能够随着采空区顶板的不断跨落压实,对挡矸装置的压力变化,动态调整斜向立柱角度,提高挡矸支护效果。最后,待巷道稳定后,撤除临时支护设备,封闭采空区,完成留巷。

2 一侧可斜支撑的四支柱支架结构设计计算

2.1 一侧可斜支撑四支柱支架整体结构介绍

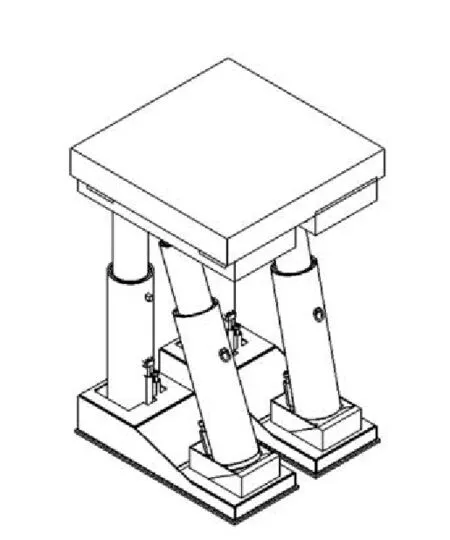

一侧可斜支撑四支柱液压支架整体结构由2个一侧斜撑双立柱液压组合单元支架和总顶板及一些连接件构成(见图4)。一侧可斜支撑双立柱液压组合单元支架的主体结构是由2个矿用双伸缩立柱320/230 构成(见图5),此立柱在活塞装有单向阀,使各级缸所承受的负载基本一样,从而保证支架支撑的平稳。其中一侧立柱顶端的套顶结构在箱型顶板轨道上向另一侧套顶移动,套顶两侧通过2个推移液压杆来实现斜立柱的移动控制,同时布置制动锁止机构,使能够斜立柱的任意位置稳定停止并能够承受荷载。

图4 一侧可斜支撑的四支柱支架整体结构

1—推移液压杆;2—箱型顶板;3—斜立柱箱型顶套;4—双伸缩双作用液压缸;5—斜立柱箱型底座;6—箱型底板。图5 一侧可斜支撑的双立柱组合单元支架结构

一侧可斜支撑双支柱单元组合支架的箱型顶板上焊接有的半圆形支顶件可以去掉,也可以直接焊接为平顶的结构来取代半圆形支顶件,这样,一侧可斜支撑双支柱单元组合支架便能够单独作为一个整体来承受顶板及挡矸压力。同时,可拆卸式设计方便安装与运输,减少劳动强度。液压支架配合使用电液控制器来完成对支架内的液压元件的协同控制,通过设置合适的立柱与推移杆的同步运动,保证总顶板及拱形件连接件运动的合理性。

2.2 支架的主要参数设计

高度:2 200~3 600 mm;支架伸缩比:1.44;支顶面积:3.24 m3;支护强度:0.635 MPa;立柱形式:双伸缩立柱;缸径:320/230 mm。

支架高度的确定:

Hm≥hm+S1

Hm≤hn-S2-a-δa

(1)

其中,Hm为支架最大高度,m;Hn为支架最小高度,m;hm为煤层最大厚度,m,hm=4 m;hm为煤层最小厚度,m,hn=2.6 m;S1一般取值0.2~0.3 m,为危顶时的支撑高度,取S=0.2 m;S2一般推荐取值0.1~0.3 m,为顶板最大下沉量,取S=0.2 m;a为移架时,支架前后位置高度偏差,参考经验取a=0.05 m;δa为浮煤浮杆厚度,一般取δa=0.05 m。Hm≥3.4+0.2=3.6 m;Hn≤2.5-0.2-0.05-0.05=2.2 m。适应煤层范围为2.4~3.4 m的支架支撑设计高度为2.2~3.6 m。

支架伸缩比:

(2)

支护面积:

FC=L×B=1.8×1.8=3.24

液压支架最大结构高度:

Hmax=Mmax-S1

(3)

液压支架最小结构高度:

Hmin=Mmin-S2

(4)

其中,Mmax为煤层最大截高,m;Mmin为煤层最小截高,m;S为伪顶冒落的最大高度,对于中厚煤层取0.2~0.3 m,取S=0.3 m。S为考虑周期来压时的顶板下沉量、支架移架时的下降量,对于中厚煤层支架取200~300 mm,取S=0.4 m。

所以,Mmax为3.6 m-0.3 m=3.3 m;Mnin为2.2 m+0.4 m=2.6 m。

支护强度计算公式如下:

q=KMρ×10-3

(5)

其中,K为作用于支架顶部的矸石厚度系数,一般取5~8,取K=7;M为截割高度,m;p为岩石密度,一般取2.5×103kg/m3。

q=KηMρ×10-3

(6)

其中,η为动载系数,取η=1.1。计算得q=7×3.3×2.5×103×10-5×1.1=0.635 MPa;工作阻力:p=q×Fc=0.635×3.24=2.06 MPa。

3 支架箱型顶板受力分析

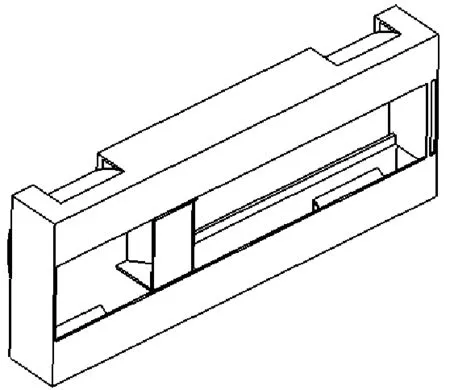

3.1 箱型顶板结构分析

一侧可斜支撑四支柱液压支架箱型顶板结构由顶板、连接板、筋组成(见图6),材质为Q345钢,整体结构焊接而成,通过焊接与斜立柱箱型顶套和直立柱箱型顶套连接。

图6 箱型顶板结构示意图

3.2 箱型顶板的三维模型建立

根据箱型顶板的基本构造特征,在SolidWorks环境中构建箱型顶板的三维模型,将箱型顶部的过度圆角和倒角进一步简化,忽略了非关键的孔深,只保存了箱型顶部的基础构造,提高了分析的准确度。箱式顶板的三维构造模型如图7所示。

图7 箱型顶板三维结构模型

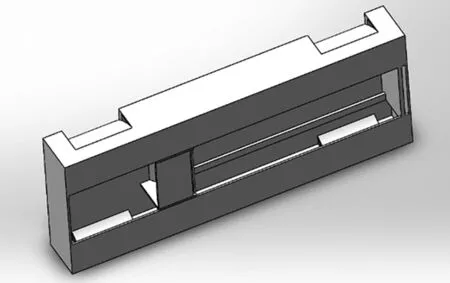

3.3 顶梁结构仿真模型建立

该四支柱液压支架的主要承载部位是箱型顶板,需要对箱型结构进行受力分析和强度校核,以确保支架结构设计和强度满足使用要求。

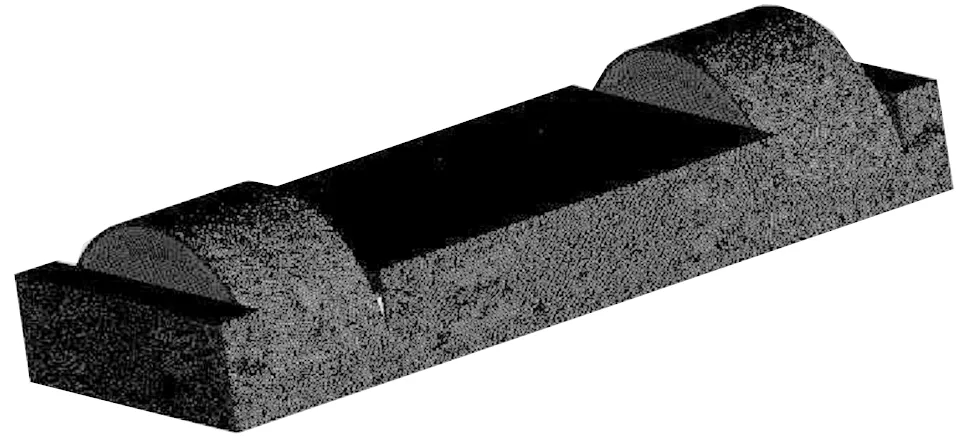

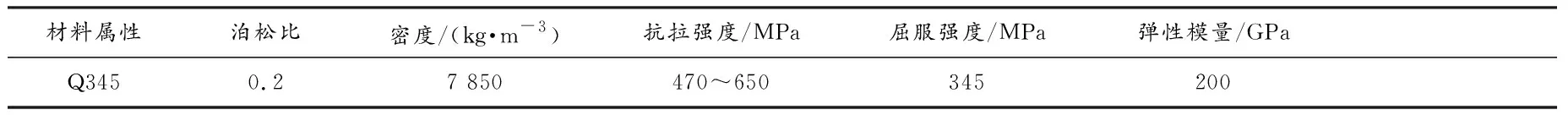

将建立的箱型顶板结构的三维模型转换为通用文件格式IGES并导入Workbench18.0有限元分析软件中建立箱型顶板的仿真模型。斜立柱套顶和直立柱套顶等构件也需要建立仿真模型,与箱型顶板连接,箱型顶板表面设置接触约束,材质属性设置为Q345。将仿真模型在ANSYS中的网格划分大小设置为5 mm,并对关键部位网格进行加密处理,保证网格厚度大于3个。箱型顶板的仿真模型如图8所示,材质参数如表1所示。

图8 箱型顶板的仿真模型

表1 箱型顶板的材质参数

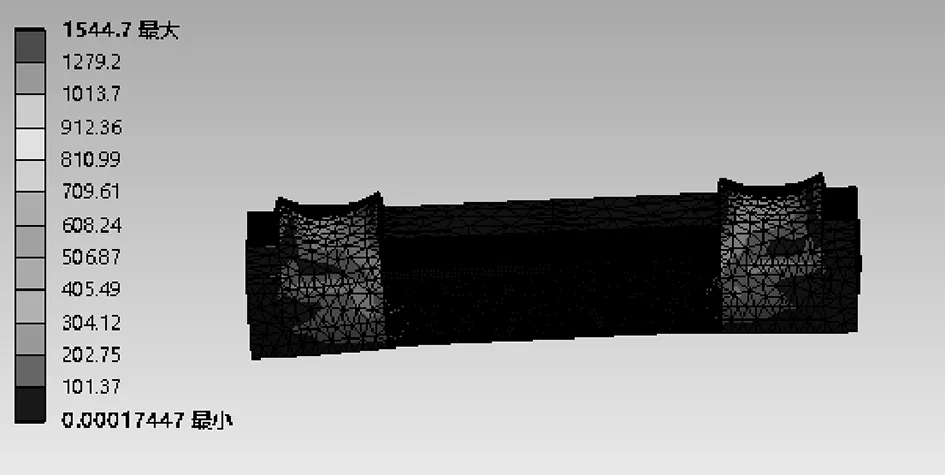

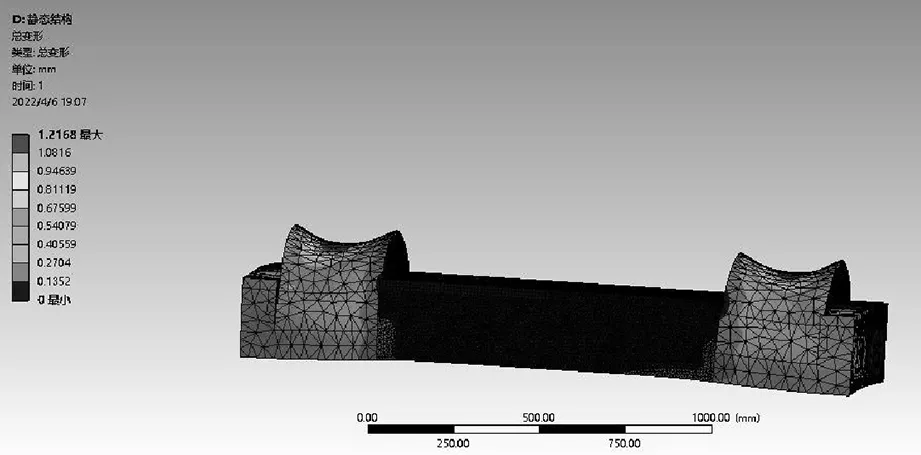

3.4 受载分析

斜立柱套顶和直立柱套顶固定,与箱型顶板的连接类型设置为接触,箱型顶板圆形构件上施加3 500 kN的载荷,方向竖直向下,由ANSYS有限元得到箱型顶板总变形图(见图9),最大变形发生在箱型顶板圆形构件上,最大变形量为1.217 mm。由ANSYS有限元得到箱型顶板总应力图(见图10),由图可知,箱型顶板圆形构件上的应力约为405 MPa,该值超过顶梁材质的屈服强度345 MPa,故该工况下箱型顶板结构薄弱点为圆形构件区域,箱型顶板在该工况下长期受载使用则可能发生区域结构变形和开裂现象,对箱型顶梁结构稳定性和支护能力产生严重影响;同时最高应力大于屈服强度345 MPa,且覆盖区域很小,说明此箱型顶板存在应力集中。

图9 箱型顶板总变形图

图10 箱型顶板应力图

3.5 优化方案

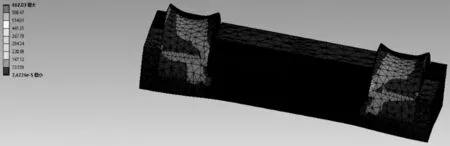

为提高箱型顶板的圆形构件区域的结构强度,将此区域的钢板加厚,采用双层钢板叠加来增强结构。同时为了保证整体重量不变,可以适当降低负载较低的其他区域的强度。箱型顶板存在应力集中,为了消除此影响,可以在应力集中的附近开孔,孔径2 mm左右,开孔2~3个,减少应力集中,降低最大应力值。优化后的箱型顶板应力图如图11所示。

图11 优化后的箱型顶板应力图

从图11中可以看出,圆形构件部分的最大承载力基本满足要求,已经满足钢的极限屈服强度345 MPa,同时应力集中现象也有所降低;但应力集中现象尚没有完全消除,可以考虑改进圆形构件与顶部钢板的连接,加强焊接此处。

4 一侧可斜支撑的四支柱支架的优点

1)提出一种挡矸机构及液压支架,实现切顶巷的挡矸支顶联合防护,并保证支顶效果,提高挡矸强度,结构稳定、装卸方便、安全可靠。

2)支架顶梁、底座、立柱均为非对称设计,使立柱能够向切顶线方向移动,逐渐形成三角形的支撑结构,能够更好地对靠近切顶线一侧的顶板进行支撑。

3)立柱采用双伸缩、双作用的形式,可以适应更广的采高范围的变化,同时采用单向阀设计,平衡每一根立柱的承载。

4)四支柱设计相较于传统的单体液压支柱,采用组合单元支架的形式,使得支护强度更高。

5)四根液压支柱既可以通过配套的电液组合控制器综合的控制修正其姿态,又可以直接对每一根立柱进行单体控制,能够适应不同的顶板条件及恶劣的工况条件。

6)采用可拆卸式方案设计,一侧可斜支撑双支柱组合单元支架根据焊接顶的形状的不同,既可以组合起来作为四支柱支架整体使用,又可以在巷长不够的条件下作为一个双支柱组合单元使用。

7)一侧可斜支撑四支柱支架也可以在立柱周围装上导力架,与力传递装置结合,可以实现支顶挡矸的综合支撑防护。

8)适用性强。虽然此四支柱支架在巷径方向占用的空间大,一般不适应窄巷道条件,但也可以将一侧可斜支撑双支柱组合单元支架旋转90°,将斜支撑立柱竖直设置,直接作为一个单元组合支架使用,但斜立柱侧竖直支护能力较弱,因此可以组合单体液压支架补强支护。

5 结语

本文提出一种新型的厚煤层切顶巷支顶护帮方案,该方案将挡矸护帮作为一个整体考虑,优化了挡矸布置,同时对一侧可斜支撑的四支柱支架结构进行设计,加强了整体箱型顶板强度,减少了应力集中现象,最大承载应力降低至顶梁材质的极限屈服强度以下。