基于PLC的产品自动打包生产网络通信系统设计

周杨芳,潘 强

(上饶职业技术学院,江西 上饶 334109)

1 设计需求

现代工业自动化生产现场常常需要组建集群网络通信系统,以实现集群化高效作业生产控制。其中,产品自动打包生产线是工业生产中的一类常见的控制系统,传统控制模式下,大多数中小企业引进的产品自动打包生产线均为“PLC+打包机”单一控制结构,尽管能够实现产品自动化打包生产作业,但难以进行集群化作业生产,且不能组建大规模自动化生产网络通信系统,影响产品自动打包生产作业控制的效率。基于此,本文以西门子S7-200型PLC为核心,构建产品自动打包“1个上位机+1个主站分流机+4个从站打包机”网络通信控制体系,实现1个中央控制系统下,多台打包机按照既定程序进行有序的集群化打包生产作业,既提升了集群化打包作业的效率,又优化了打包生产作业自动化系统的网络能效。

2 系统硬件设计

2.1 系统功能描述

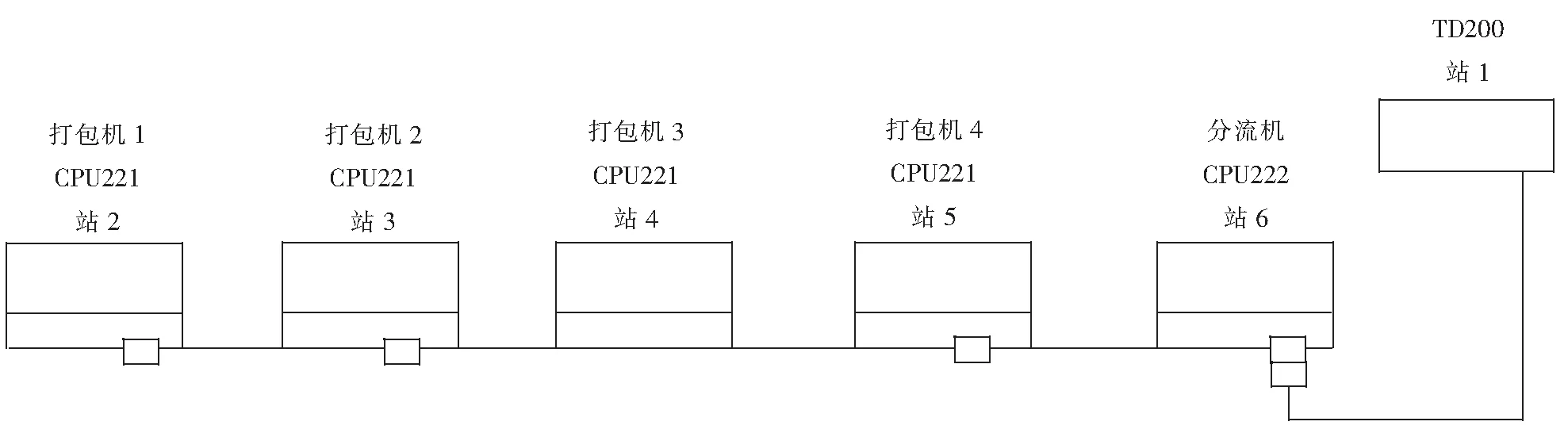

本系统需要实现的功能为:以1台计算机作为上位机,配置Windows系统,通过RS485线缆连接1个主站分流机,上位机编写主程序用来向主站分流机发送打包控制总程序,4台从站打包机(可扩展)通过PPI线缆与主站分流机连接,实时接收主站分流机的打包分流程序,并执行相应的自动化打包作业。具体的系统组网通信结构如图1所示。实际作业时,TD200文本控制器向主站分流机发送程序,主站分流机接收指令后,控制产品有序地向4个打包机传输,每个打包机在接收到10个产品后,自动打包到包装纸箱中,之后再接收下一批产品,并自动循环作业。实际编程过程中,需要使用梯形图程序的传送指令、计数指令、网络读(写)指令等控制指令。

图1 产品自动打包生产网络通信结构示意图

2.2 系统硬件组建

基于PLC的产品自动打包生产系统由网络通信模块、PLC集群模块、传感器模块、传送打包模块等硬件部分构成,各硬件模块的组建方法如下。

1)网络通信模块。首先,将分流机(S7-200 CPU222型PLC)与TD200计算机之间的RS485通信接口用线缆连接起来,构建“上位机+主站分流机”之间的网络通信系统;其次,将分流机与4台从站打包机(S7-200 CPU221型PLC)之间的通信接口用双绞线和PPI线缆连接起来,组建“主站分流机+从站打包机”之间的网络通信子系统。此外,在STEP编程软件中,进行网络通信工作模式设置。

2)PLC集群模块。由1台CPU222型和4台CPU221型共5台西门子S7-200型PLC构成“主站+从站”PLC集群模块。

3)传感器模块。由光电传感器、接近开关、磁性开关等传感器组成,用于识别主站和各从站的产品数量,启动机械手抓取和搬运打包产品,进行自动化打包作业。

4)传送打包模块。由三项减速异步电机、西门子MM440变频器和传送带组成,在PLC控制下有序地传送待打包产品。

3 系统网络通信设计

3.1 网络通信地址分配

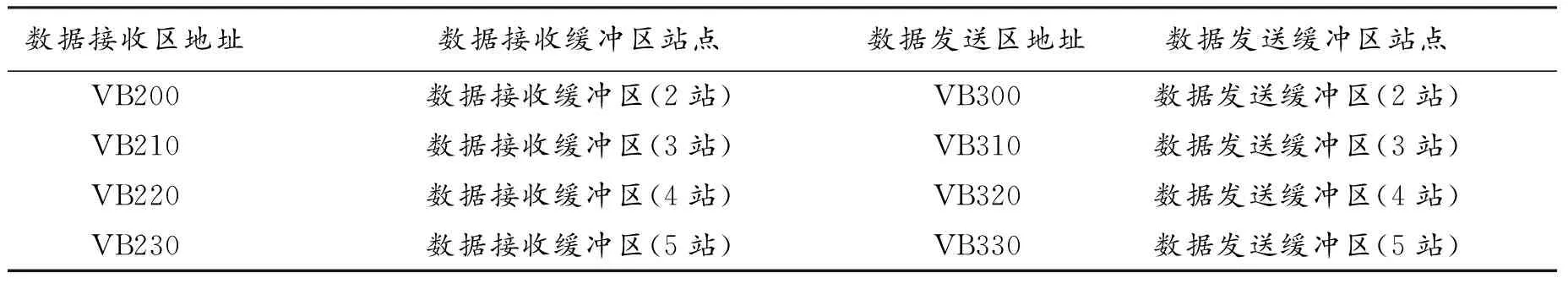

本系统网络通信地址包括数据接收和数据发送2个区域。其中,数据接收区地址为VB200、VB210、VB220和VB230 4个区域;数据发送区为VB300、VB310、VB320和VB330 4个区域,如表1所示。具体通信中,主站6从上位机接收打包总指令,并实时读取4个从站的状态字和打包产品计数值,主站的通信端口号为0,从VB200开始接收和发送缓冲指令。打包计数的数据接收缓冲区从VB200开始,至VB230结束,打包计数的数据发送缓冲区从VB300开始,至VB330结束。上位机、主站和各从站之间的数据由预先编订好的梯形图程序控制,并借助通信线缆进行传输。

表1 网络通信地址分配表

3.2 网络通信程序编写

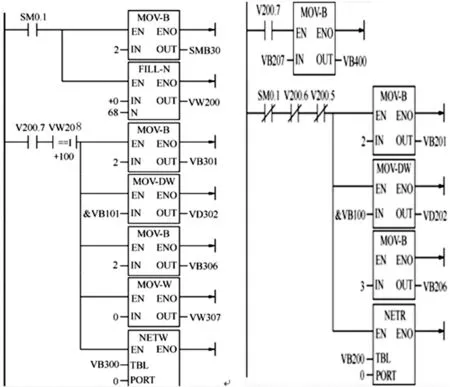

系统打包作业的网络通信程序如图2所示,编程的整体思路为:主站接收上位机的指令,当上位机向主站发送“启动”指令后,主站PLC用NETR指令实时读取4个从站打包机的状态信息,当任意打包机接收到10个产品后,会向主站反馈一个接收指令,主站继续向该打包机传送10个产品,当该打包机接收完100个产品后,由机械手抓取这100个产品并进行装箱,之后,调用NETW指令清除状态字。程序中各网络的功能如下。

图2 系统打包作业网络通信程序

1)网络1功能:使用SM0.1指令进行初始化扫描,清空接收和发送缓冲区内的数据,允许PPI协议执行。

2)网络2功能:从VB200地址开始判断打包装箱的产品数量,当NETR指令被置1,说明相应的从站打包完100箱产品,之后装入待下一次发送和接收的数据内容,并调用NETW指令复位打包机的数据。

3)网络3功能:从站完成100箱产品打包后,完成位被置1,并将打包完成的作业计数次数存入VB400存储器中。

4)网络4功能:在打包机进行打包作业时,用于监控主站和上位机之间的通信数据。

3.3 网络通信参数设置

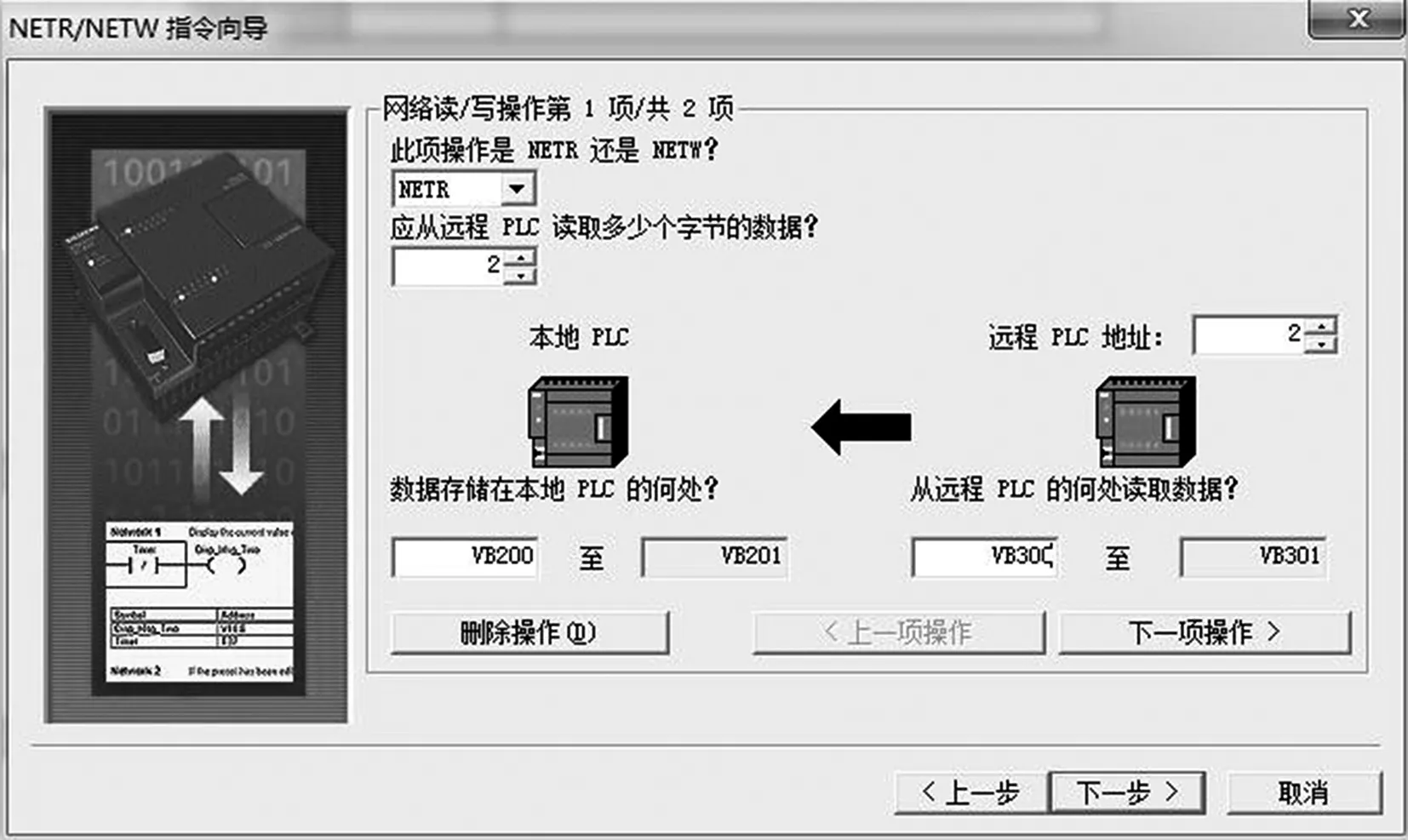

应用STEP7软件进行系统网络通信参数设置(见图3),具体设置中,将网络通信的远程地址设置为“2”,以2号打包机从站的参数设置为例:远程PLC的数据发送地址选择从VB300开始,接收数据的地址选择从VB200开始,之后单击“下一步”,保存设置,其他从站的网络通信阐述设置以此类推。

图3 2号打包机从站网络通信参数设置图

4 系统生产效果测试

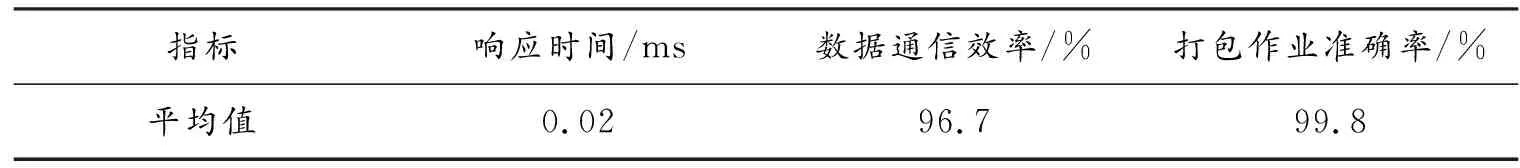

系统硬件和软件设计装配完成后,模拟产品自动打包生产现场环境进行测试。测试的方法为:由上位机向主站发送“启动”指令,主站即刻向各从站发送打包传送指令,之后用STEP软件监控主站和各从站之间的网络通信数据,并用组态软件监控产品打包生产的计数和装配效果,结果显示:该系统实现了产品自动打包生产的多级网络通信控制,打包作业的准确率、数据通信效率、响应时间均满足生产要求,具体如表2所示。

表2 系统打包生产作业测试统计表

5 结语

本文设计的系统基于PLC、工业控制、网络通信等多种技术,通过硬件和软件系统的组建,为产品自动打包生产作业提供了技术参照。由运行测试结果发现:本系统实现了上位机、PLC主站和PLC从站之间的有效数据通信,有效地提升了产品自动打包生产作业的效率、集群化程度和可靠性,具有较好的推广应用价值。