大跨度钢箱梁顶推过程的精细化智能监控技术

林清清,张晓辉

(1.中国交通建设股份有限公司长三角区域总部,江苏南京 211800;2.中交第三航务工程局有限公司,上海 200032)

引言

大跨度钢箱梁顶推是一个复杂的过程[1-3],也是一个动态的过程,由于桥梁尺寸大,约束点较多,施工过程结构变形复杂,且属于超静定结构,因此其状态不能依靠桥梁上某个点的某个参数简单地反映,而是要通过分布在桥梁上各个重要部位、各个不同参数综合分析才能得到[4-6]。

传统的钢箱梁顶推过程监控,主要是依靠人工定期测量,不但耗费人力多,而且不能做到实时监测,监测不及时就可能导致事故的发生。目前已有学者开始研究应用GPS 实现结构的远程信息化监控[7-10],但是对于顶推过程中应力实时监测的研究还较少。本文将无线监测传感器结合智能化分析软件,应用于跨连霍高速主线桥钢箱梁顶推施工过程中,通过对钢箱梁顶推过程的实时监测分析,实现了钢箱梁顶推的全过程精细化、智能化监控。

1 依托工程概况

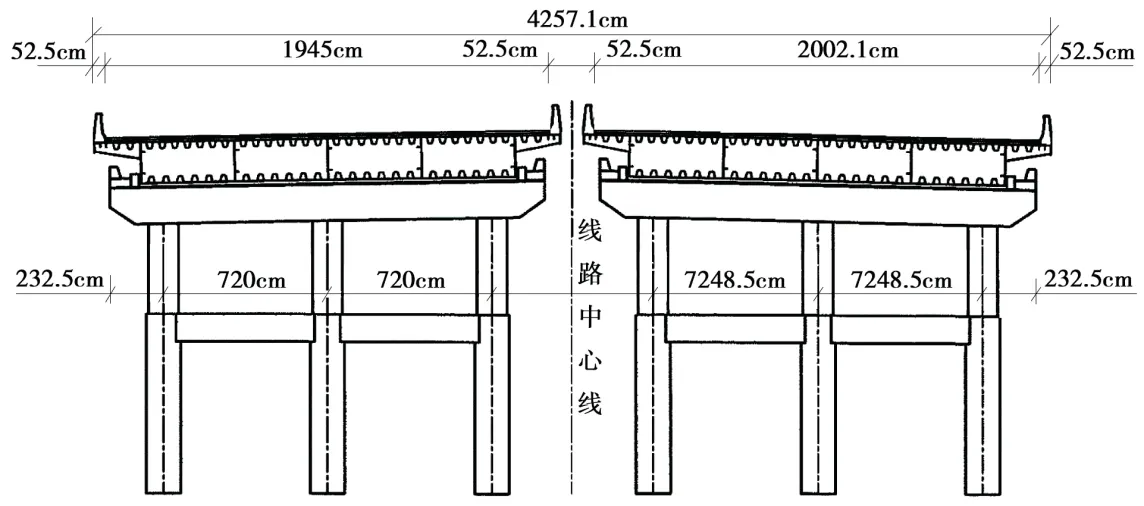

京沪高速公路改扩建工程跨连霍高速公路主线桥采用既有桥梁拆除重建的扩建方案,上部结构采用预应力混凝土连续箱梁、钢箱梁(第五联),全桥共7 联,跨径组成为:4×25+4×25+5×25+5×25+(40+40+40+25.685)+3×25+3×25 m。钢箱梁结构安装高度较高,自重较大,且跨过既有线路。若采用常规的高空原位拼装方法进行安装,则需要搭设大量的临时支架,施工难度大且不利于交通,对整个工程的施工工期会有很大的影响。因此,工程现场采用小分段吊装至边跨高支架后采用顶推的方法进行施工。

步履式顶推法施工是指分阶段或整体预制梁体,安装导梁,将导梁和预制梁体连接形成一个整体,采用“顶”、“推”两个步骤交替进行,将梁体向前顶进,直至桥梁顶推至预定位置。

施工流程大致为:启动液压泵将构件顶起——顶升油缸截止,顶推油缸向前顶推一个流程——顶推油缸停截止,顶升油缸缩缸构件落在临时支架上——顶推油缸缩缸;重复以上四步直至将构件顶推至安装位置。

图1 主线钢箱梁横断面示意图

2 大跨度钢箱梁顶推精细化智能监控

2.1 监控内容

施工监控的目的是确保桥梁结构顶推施工过程中安全和成桥线性符合设计要求。对于连续钢箱梁结构,其成桥的结构几何线形和结构恒载内力与施工方法有着密切的关系,不同的施工方法、施工工序都会导致不同的结构线形和内力。施工顶推过程中支墩反力变化直接影响到支撑区局部受力,纵向及横向的不同步顶推会加剧此影响。

施工监控是施工质量控制体系的重要组成部分,是确保桥梁建设质量的重要手段之一。为使桥梁结构在施工过程中始终处于受控状态,本工程监控主要工作内容为:根据顶推施工方案,实际现场获取数据,对桥梁结构进行实时理论分析和结构验算;通过采集各类施工过程中的实测参数进行结构顶推状态分析,并且通过实时在线显示等手段对顶推控制进行反馈,实现钢箱梁顶推过程的精细化、智能化监控。

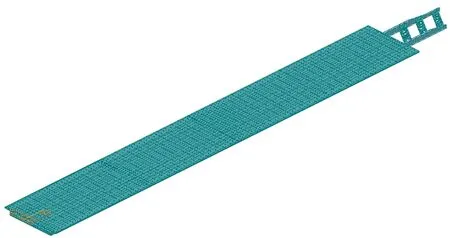

2.2 有限元计算

本桥与既有连霍高速斜交,20#墩支座斜向布置且顶推过程跨线临时支墩顶均斜向布置,常规的梁单元模拟精度已不能满足本桥施工监控的要求,因此需要采用更为细致的单元来模拟分析。本桥建模计算分析时,钢箱主梁采用精细化板单元,导梁采用梁单元,全桥共有阶段73 443 个,单元60 698个,如图2 所示。

图2 桥梁计算模型

2.3 精细化智能监控方案

钢箱梁顶推过程是一个持续的施工过程,因此数据采集也应该尽量做到“连续数据采集”。本工程顶推过程中采用电阻式应变计开展应力数据连续采集,各类传感器采集到的数据通过无线的方式汇聚到采集卡进行预处理,多个数据采集卡数据汇聚后再通过无线的方式传输到在线监测系统进行综合分析处理,远程访问设备通过无线的方式对在线监测系统进行访问,可以不受区域限制的获取到桥梁的健康状况。

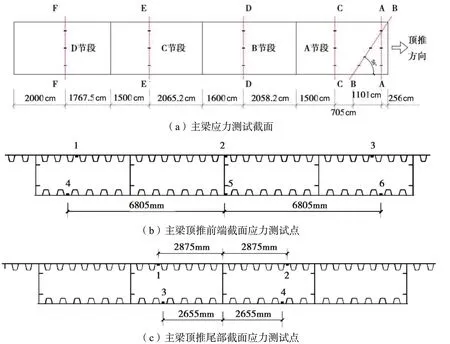

为确保顶推过程安全,本工程钢箱梁顶推过程监控共设置八个截面,分别为A-A 截面、B-B 截面、C-C 截面、D-D 截面,E-E 截面、F-F 截面、G-G 截面、H-H 截面,如图3 所示,其中B-B 截面与钢箱呈56°夹角。

图3 主梁应力测点布置图

3 监控结果分析

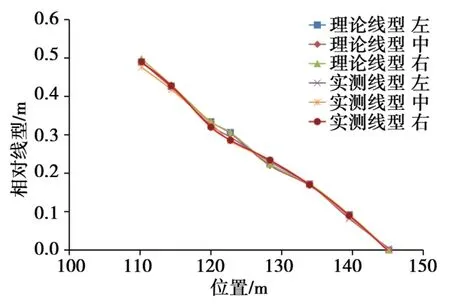

3.1 线型分析

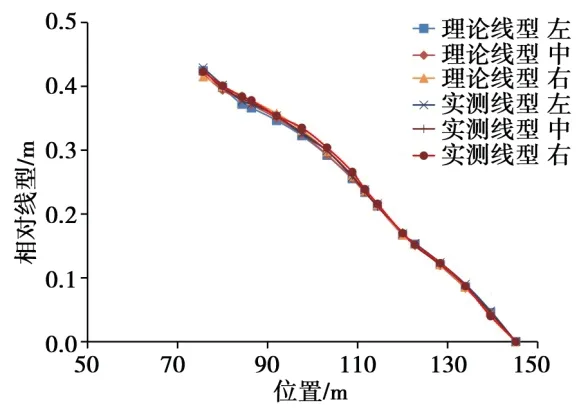

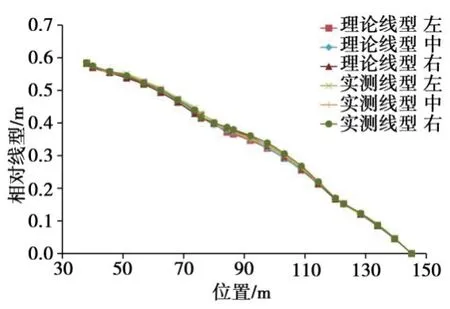

施工监控的主要目的之一是确保桥梁结构的成桥线形符合设计要求。根据现场实测线形与理论线形对比发现,拼装顶推工程中理论和现场实测线形如图4~ 6 所示,图中线形为相对线形。从图中可以看出,在施工过程中,A 节段拼装阶段线性误差最大为10 mm 左右,AB 节段拼装阶段线性误差最大为7 mm 左右,ABC 节段拼装线形误差最大为10 mm,由此可以看出整体误差均较小。

图4 A 节段拼装线性

图5 AB 节段拼装线性

图6 ABC 节段拼装线性

在成桥阶段,将理论挠度与绝对标高相加得到理论计算的桥面标高。理论桥面标高与实测标高如图7 所示。从图中可以看出,最终成桥时桥面板的标高预理论标高的相对误差最大为10 mm。

图7 成桥时桥面标高

由此可以发现,在顶推施工的过程中全桥线形控制较好,同时也间接反映其内力满足设计要求;本理论模型计算误差较小,可用于应力分析。

3.2 传感器选择

钢箱梁顶推监测过程中,采用DH5971 在线监测系统,用无线AP 进行信号增强,对数据进行实时采集。现场同时采用两种应变计进行对比分析:DH1205K电阻式全桥应变计和DH1205电阻式全桥应变计。现场监测数据与理论数据对比分析发现:DH1205K 传感器的监测效果更好,这主要是因为两种传感器的材质不同,DH1205K 为钢材质,DH1205为铝材质,与铝材相比,钢材受温度影响更小、膨胀系数更小、灵敏度也更高,因此DH1205K 传感器更适合用于钢箱梁顶推过程中应力数据的采集。

3.3 应力结果分析

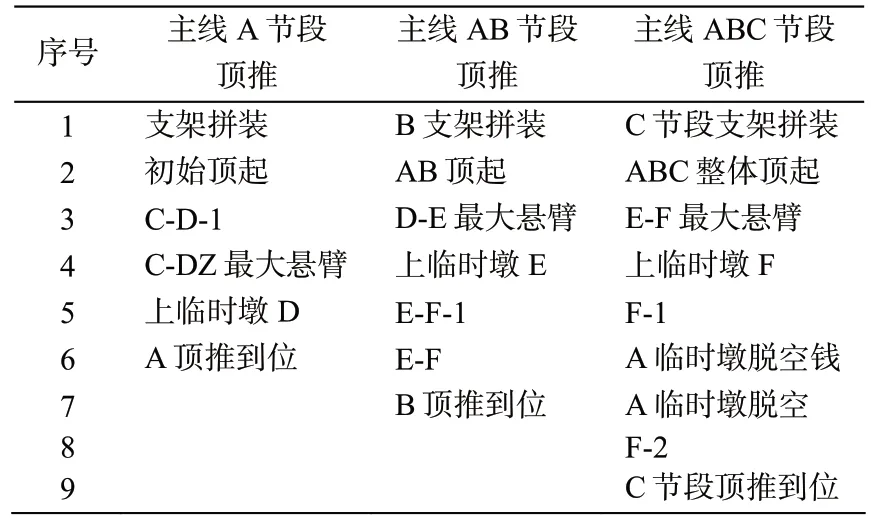

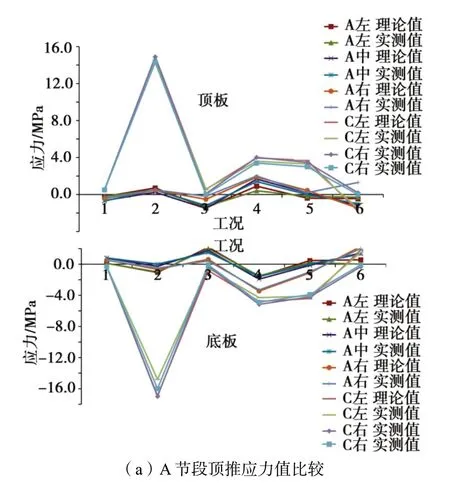

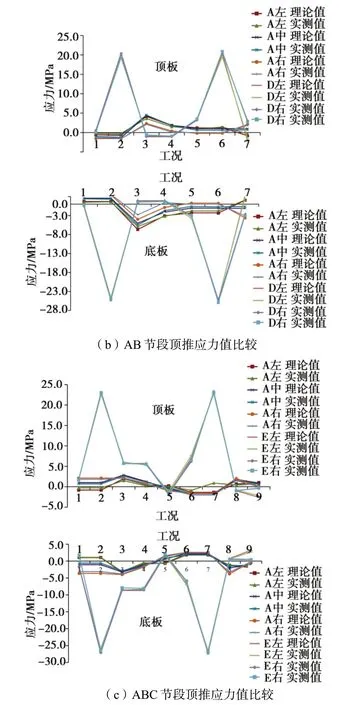

通过现场监测和及时的调整,最终各个工况下应力监测值与理论计算值都有较好的符合。图8 给出了A 节段、AB 节段和ABC 节段三个工况下应力理论值与实测值的比较,其中控制工况使用序号进行表示,各序号表示工况如表1 所示。

表1 各节段拼装过程控制工况

图8 不同工况下应力监测值与理论计算值的对比分析

从图中可以看出A节段顶推时顶起工况时,AB节段顶推时整体顶起与E-F 工况,以及ABC 节段顶推时整体顶起与A 临时墩脱空的工况应力均会增大,而在上临时墩的工况时出现负弯矩,应力减小,在这些工况时应特别关注。

对比所有应力的实测值与理论值,在不同工况下,实际监测值与理论计算值均较为接近,且两者偏差较小,说明使用该智能控制技术的本次钢箱梁顶推过程控制的较好。

4 结语

顶推过程监测结果表明,从整体线形来看,实测线形与理论线形偏差较小,整体线形控制较好。钢箱梁顶推过程中DH1205K 传感器能够更好的适应钢结构数据采集,从数据来看变化趋势与理论计算较为吻合,能够及时反映顶推过程中钢箱梁应力的变化。本次钢箱梁顶推过程控制得较好,可以应用推广至其他钢箱梁顶推工程中。

采用在线监测系统以及电阻式全桥应变计,实现了钢箱梁顶推过程的实时监测。在钢箱梁顶推过程中,应变计实时连续采集钢箱梁应力应变数据,监测系统将大量的实时采集数据转化为可视化的应力实时变化图,便于现场操作人员快速、及时地发现钢箱梁应力应变异常情况,保证钢箱梁顶推过程的安全。