基于欧洲标准的钢管排桩码头结构设计分析

张 余,王 翔

(中交第一航务工程勘察设计院有限公司,天津 300220)

引言

板桩码头是码头主要结构型式之一,主要由板桩、拉杆、锚碇结构、胸墙(或帽梁和导梁)及码头设备组成,其特点是依靠板桩入土部分的横向土抗力和锚碇结构来保持其整体稳定性[1]。受强度制约板桩结构有其适用范围,适用于水深不大的中小型码头,不适用于特别坚硬或软弱的地基。但随着港口深水化、大型化发展,具有较高强度,较大抗弯能力的新型板桩结构应运而生。钢管排桩结构作为一种新型板桩结构,具有较好适应复杂地质条件,施工便捷,水平抗弯能力强,承载力高等优点。

本文通过某工程实例,基于欧洲标准[2~5]分析介绍钢管排桩码头结构设计分析过程及关键点,通过岩土结构设计软件建立模型进行分析并结合工程现场实际情况得出一些经验性结论。

1 工程概况

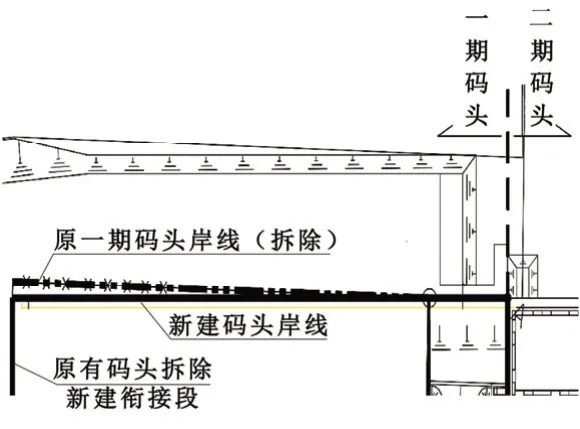

本工程码头为一期件杂货泊位改造而来,由于历史原因,旧码头原有岸线与东侧二期泊位存在约2°夹角。本工程需拆除原有码头结构,并将新建泊位码头前沿线将与二期集装箱泊位码头前沿线置于同一直线。使其成为连续的集装箱泊位,改造后的泊位总长度为670 m。

新建码头岸线长为220 m,其中185 m 为拆除原一期件杂货泊位基础上新建而成,35 m 为在排水渠上新建连接段并与已建二期集装箱泊位岸线平顺相接,并将二期集装箱泊位的轨道梁顺延至新建码头。码头面顶高程为3.30~3.65 m 与二期集装箱泊位码头面高程一致。平面布置如图1 所示。

图1 平面布置

2 自然条件

1)设计水位

极端高水位2.286 m

设计高水位1.461 m

设计低水位-0.062 m

极端低水位-0.562 m

2)设计波浪

100 年重现期,极端高水位:设计波浪3.11 m,波周期6.5 s;设计高水位:设计波浪3.02 m,波周期6.5 s;设计低水位:设计波浪2.81 m,波周期6.3 s;极端低水位:设计波浪2.8 m,波周期6.3 s。

3)地震:抗震性能按“B”级考虑,L1 地震条件下正常使用,集装箱岸桥不能脱轨或损坏;L2 地震条件下接近倒塌。采用日本专家福岛和田中提出的确定性地震分析方法(Deterministic Approach)推算出本场区L1 地震条件下峰值加速度为0.1g,L2地震条件下峰值加速度为0.276g。

4)地质条件:土层分布均匀,主要是粉细砂和中粗砂。由于工程地质勘察资料为业主方提供,没有明确的砂土参数,最终设计采用的砂土参数是通过与设计咨询工程师商讨后书面确认的成果:粉细砂Ø=35o,中粗砂Ø=37o。采用NCEER 法进行液化判别,存在局部液化点。

3 水工结构设计方案

码头为75 000 DWT 集装箱专业化码头,结构设计使用寿命50 年。码头设计荷载:集装箱卸船机轨距30 m,工作轮压500 kN/轮,地震轮压650 kN/轮,10 %水平力;堆货荷载30 kPa。

考虑到新码头为拆改后新建且建成后与二期形成连续集装箱泊位,通过多方案比选最终确定钢管排桩+锚定桩方案。

钢管排桩采用直径1 500 mm,壁厚22 mm 的钢管桩(泥面以下采用18 mm),钢管桩间距 1.68 m,顶高程1.5 m,底高程-31.0 m;钢管桩两侧焊接CT 型锁口,锁口底高程为-17.0 m(泥面以下2 m);钢管排桩顶部通过胸墙连接为整体,胸墙设计参照二期的形式,为反L 型胸墙,胸墙底高程为0.5 m,顶高程为3.38 m;锚定桩布置在前板桩墙中心线后方35 m 处,采用直径1 m 的钢管桩,壁厚18 mm,间距为两倍的拉杆间距3.36 m,底高程-10.0 m,顶高程0 m;锚定桩通过钢筋混凝土导梁连接为整体,导梁底高程0 m,顶高程2.5 m。前墙与锚定墙通过直径70 mm的550级钢拉杆连接,钢拉杆长约35 m。

码头前墙为集装箱卸船机前轨道基础,后轨道基础为直径1 000 mm,壁厚18 mm 的钢管桩,桩间距5.04 m。

码头结构典型断面如图2 所示。

图2 码头结构典型断面

4 结构设计路径及关键点确定

在海外工程中板桩码头是常用的码头形式,通常采用欧标、美标等国际标准进行设计,该项目采用欧洲标准进行设计。欧洲标准的设计思想是极限状态设计法,分为正常使用极限状态和承载能力极限状态。对于正常使用极限状态,验算时各分项系数取1.0,对于承载能力极限状态,欧洲标准给出3种设计路径(Design Approach,以下简称DA)。其中DA1 是作用和材料性能的分项系数法,它有两套组合。组合DA1.C1 反映了作用(包括土压力)的不确定性,而认为土体的工程设计参数是可靠的。组合DA1.C2 主要反映了土体参数的不确定性,对于永久土压力则不再进行放大[6]。通常采用DA1.C1 和DA1.C2 方法对结构进行设计分析。

对于钢管板排桩的组合结构钢管桩属于薄壁结构,同时受弯矩、剪力、轴力作用需根据BS EN 1993-1-1:2005 进行屈曲分析,根据EN 1993-5 2007附录D2.2(12)进行复核,第12 条是一种保守,但相对“简单”的计算方法,公式如下:

采用拟静力法进行地震工况结构分析,地震工况需进行参数敏感性分析。

钢管排桩腐蚀壁厚的确定:需根据工程地区海水特性确定腐蚀速率,本工程实测二期已建码头的腐蚀速率,确定了本项目预留腐蚀壁厚。

5 结构分析

钢管排桩计算采用的是欧洲标准中推荐的弹塑性共同变形法。弹塑性共同变形法[7]的基本假设是结构周围的岩土材料是理想的弹塑性Winkler(文克尔)材料。材料性质由水平反力系数kh和极限弹性变形决定,其中水平反力系数描述了材料在弹性区域的变形行为。当超过极限弹性变形时,材料表现为理想塑性。

弹塑性共同变形法计算假定如图3 所示。

图3 弹塑性共同变形法计算假定

利用GEO5 软件建立的结构计算模型如图4、5所示。

图4 计算模型三维示意

图5 结构断面图计算模型

按设计路径DA1 两种组合的荷载分项系数、可变荷载组合系数和土体指标分项系数如表1、表2、表3 所示。

表1 BS 6349-1-2:2016 中STR&GEO 荷载分项系数

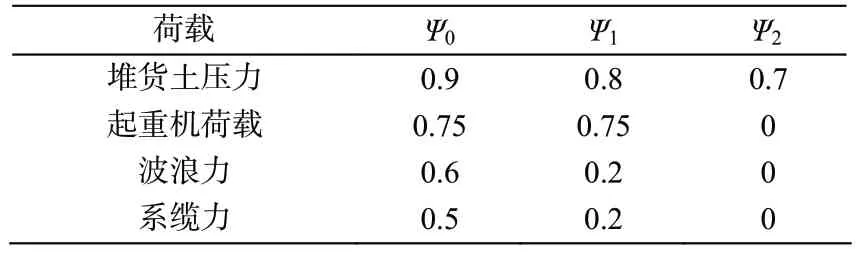

表2 BS 6349-1-2:2016 中荷载可变作用组合系数

表3 EN 1997-1:2004 ANNEX3 中土体指标分项系数

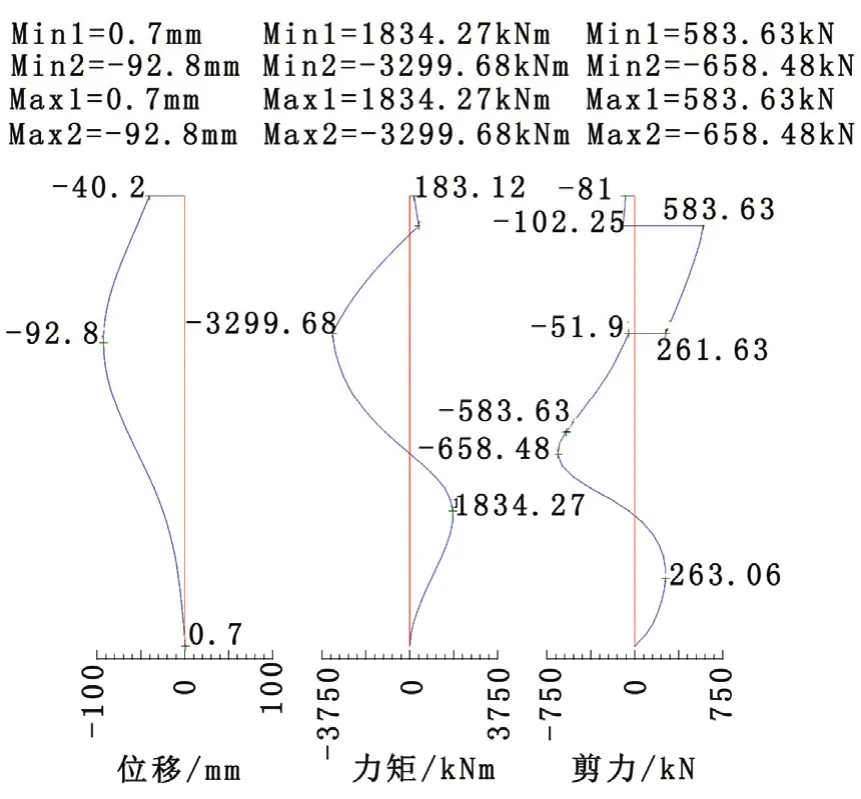

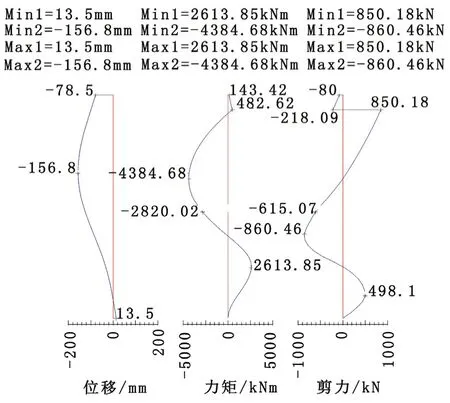

各控制工况计算结果见图6、图7、图8 所示。

图6 ULSmax 工况强度计算结果

图7 L1 工况位移及强度计算结果

图8 L2 工况位移及强度计算结果

承载能力极限状态(ULS)控制工况强度3 299.68 kN·m 满足相应规范[4]要求。正常使用极限状态(SLS)位移根据BS 6349-2:2010 表1 中规定,结构顶位移应小于L/200,L为嵌固定点至结构顶高度,且不超过100 mm,满足要求。

L1 工况位移控制,位移需满足集装箱卸船机正常运营。钢管排桩的位移由钢管排桩在地震土压力、波浪力、集装箱卸船机轮压等外力作用下产生的位移、拉杆在外力作用下的伸长量、锚定结构位移组成。钢管排桩的位移分为永久作用产生的位移及可变作用产生的位移两部分,由土压力引起的永久位移将会在墙后回填完成后完全形成,浇筑胸墙时这部分位移可以抵消掉。从计算结果可以看出板桩墙顶在L1 地震工况下的绝对位移为41.4 mm,该位移包括了拉杆在外力作用下的伸展。根据锚定桩的有限元分析结果可以得到锚定墙在L1 地震工况拉杆作用力下的位移为7 mm。通过计算,由土压力引起的永久位移为12.1 mm,这一部分位移在胸墙施工过程中已抵消掉。前轨道的位移调节量设计只需要考虑抵消L1 地震工况下的41.4+7-12.1=36.2 mm 的位移。经过与轨道供应商沟通,对轨道的前轨进行双层垫板的特殊设计,使其能够调节40 mm的位移,满足了L1 地震下正常使用的要求。

L2 工况强度控制,L2 工况板桩结构同时承较大弯矩、剪力及集装箱卸船机轮压产生的轴向力作用,根据EN 1993-1-1:2005 和EN 1993-5:2007 进行地震工况钢管桩薄壁结构屈曲分析,满足规范要求,但是为了提高钢管排桩抗屈曲能力,钢管桩内回填密实砂。

6 结语

1)钢管桩薄壁结构屈曲分析:根据 EN 1993-1-1:2005 第6.3.1.2(4)要求,当垂直作用力与钢管桩的垂直承载力的比值小于0.04 时,可以不进行整体屈曲的判别。在第四类结构屈曲论证方法不完备的情况下EN 1993-5:2007 附录D2.2(12)给出了一个推荐方法,该方法偏于保守且不是强制条文,设计人员可以按照EN 1993-5:2007 附录D2.2 规定中的(3)即EN 1993-1-6 第8 章中薄壳结构的内容来进行验证,对于钢结构桩基部分详细设计见EN 1993-1-1:2005 第6 章。另外,可以考虑在钢管桩内加灌密实砂来提高钢管桩安全性。

2)地震应进行专项的地震评估[8],采用动力时程分析。该项目所在地区为地震高发区且震级较大,由于没有进行地震专项评估,所以地震设计参数的选取综合PIANC、美标、欧标、本土规范及中国运工程抗震规范考虑,从而降低结构造价。客观的说,这样的处理方法是不科学的,设计过程中应当保持规范的统一性。

3)工程区地质分析:本工程由业主方提供勘察资料,设计方应进行地质分析报告的审查,委托项目所在国的岩土工程师分析地勘资料,与设计咨询工程师商讨,形成书面结论,明确责任。

4)钢管排桩腐蚀壁厚的确定:正常工况采用95 %保证率的腐蚀速率进行计算,地震工况采用平均腐蚀速率进行计算,这是即符合工程实际,又避免造成不必要浪费的合理考虑。

5)板桩结构专业化软件开发:目前除了国际通用的有限元软件,能够用于海外项目板桩结构分析的软件对于求解板桩问题均存在一定的不适应性。本工程所采用国际行业内认可的GEO5 计算软件,但软件内嵌地震动水压力的计算方法与港口工程专业的计算方法不一致,需要工程师根据港口工程专业规范进行修正。