新型组合式抗性消声器性能分析

陈永辉,王志刚,马炳杰,闫超群,姜小荧,陈艺凡

(1.船舶与海洋工程动力系统国家工程实验室上海 201108;2.中国船舶重工集团公司第七一一研究所上海 201108)

现代化工业社会的今天,各种机械设备的创造及使用为人类生活生产带来了便利,但噪声的危害也随之而来,噪声会对操作者造成危害,超过70 分贝的噪声会让人感到不舒服,长期暴露在噪声超过90分贝的环境中会烦躁不安,头晕目眩,甚至会导致噪声心血管疾病的发生[1]。

柴油机作为极其重要的原动力设备广泛应用于各种重型交通运输机械中,如大型客运列车、推土机、重型卡车、矿卡等。由于柴油机内部构造复杂,噪声源并非单一声源,而是多声源耦合的噪声源,其中柴油机排气噪声辐射量约占总噪声辐射量的三分之一。消声器是降低排气噪声的有效技术手段,它可用来抑制排气辐射噪声,降低柴油机噪声污染,减少高噪声对操作者的侵害,提高操作环境的舒适性[2]。

印度学者Easwaran 等[3]利用平面波理论确认了圆柱膨胀腔比锥形膨胀腔的消声性能更加优异。张海军等[4-5]对分流对冲结构排气消声器进行了特性研究,证明了分流对冲结构在排气阻力损失上具有良好的空气运动性能。郑帅等[6]基于Fluent 对矿用汽车消声器内部流场和声场分析,验证了数值模拟方法应用于消声器分析的可靠性。

本文提出基于穿孔管、分流对冲结构及膨胀腔组合的一种新型组合式抗性消声器,首先对其过渡管、对冲孔、内插管结构进行差异化设计,设计出8个具体结构的消声器,然后利用FLUENT、COMSOL数值仿真软件分析其内部流场分布特性及消声频率分布特性,获得新型组合式抗性消声器内部结构差异下的压力损失特性及消声特性,最后利用实验台架进行试验验证。

1 新型消声器设计及原理

1.1 新型消声器设计

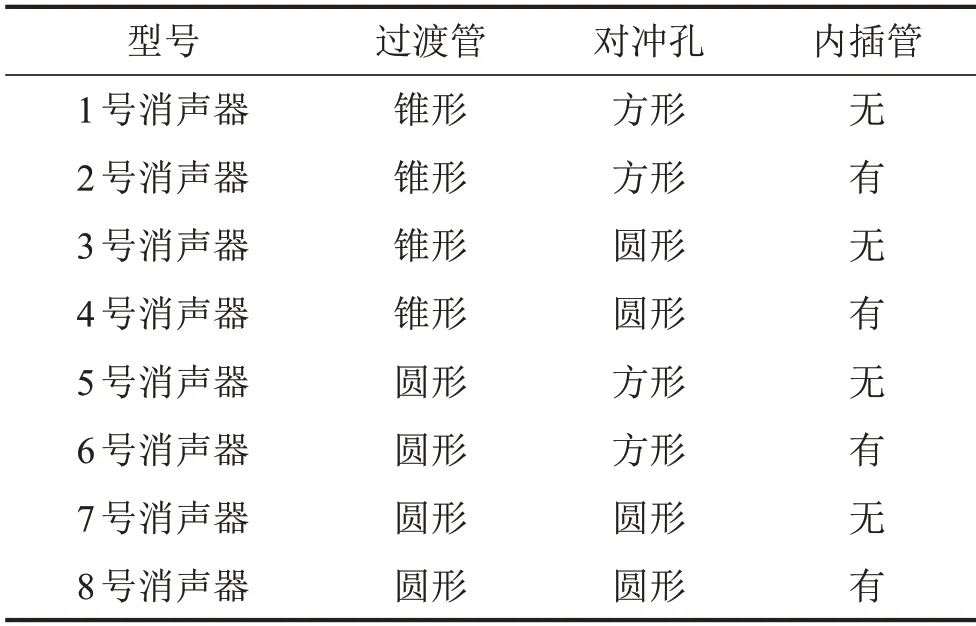

新型组合式抗性消声器为直通穿孔管、过渡管、对冲结构和膨胀腔四部分组成的直圆管式抗性消声器。消声器消声结构总长960 mm,直通穿孔管结构长260 mm,过渡管结构长100 mm,对冲结构长400 mm,膨胀腔结构长200 mm,消声器最大管径为300 mm,入口、出口管径为120 mm,其中对冲孔喉管长35 mm,截面积为2 827 mm2,其他具体尺寸如图1所示。

新型组合式抗性消声器由多声学单元组合而成,各个声学单元具体结构会对整体阻力及声学性能产生不同的影响[7]。根据该消声器结构特点,分别设计圆形过渡管、锥形过渡管、方形对冲孔、圆形对冲孔、有内插管、无内插管的1~8号消声器,其中圆形、锥形过渡管和方形、圆形对冲孔中其总长度和通流面积相同,具体型号及差异如表1所示。

表1 消声器具体型号结构

1.2 新型消声器原理

如图1 所示,新型组合式抗性消声器箭头方向为气流流向,这也代表了声波从消声器入口到出口传递的过程,气流从入口管进入直通穿孔管,穿孔管起到一个很好的导流的作用,减少气流的压力损失,而声波经过穿孔管时穿过小孔进入膨胀腔然后在膨胀腔内来回反射实现消声;气流继续流动在过渡管处被导流进入对冲结构的环形腔,通过对冲孔对冲后,气流速度降低,最后通过膨胀腔流出,而声波在过渡管、对冲结构及膨胀腔不连续的截面下会产生阻抗失配,导致部分声波反射回声源或在消声器内部来回反射,阻碍声波能量向下游传播,从而实现消声。

图1 新型组合式抗性消声器设计图

2 性能计算及分析

2.1 压力损失计算

2.1.1 理论概述

计算流体动力学(Computational Fluid Dynamic,CFD)是一种利用计算机求解流体流动、传热及相关流动现象的系统分析方法和工具[8]。对于消声器流场数值模拟采用Boussinesq 涡旋黏性假设,使得问题的求解得到很大的简化,又能比较真实地反映流动过程。流体的计算中遵循质量守恒定律、动量守恒定律及能量守恒定律。

2.1.2 网格划分

利用HYPERMESH 软件对1~8 号消声器的内部流体域进行提取,划分有限元网格,以1号消声器为例,设置网格尺寸大小为10 mm,5层边界层网格,对于穿孔管及过渡管局部区域进行网格细化,细化网格尺寸为0.5 mm,网格数量为6 185 735,如图2为1号消声器气动网格模型示意图。

图2 1号消声器气动网格模型

2.1.3 边界条件设置

通过FLUENT软件仿真气流流进消声器内部的流动情况,假定流体为理想流体,无密度变化及无热量交换,采用标准k-ε湍流计算模型。标准k-ε两方程模型计算量适中且精度较高能够满足本研究要求,边界条件设定如下:

(1)消声器入口气流流速已知,马赫数小于0.3,可看成不可压缩流体,故入口边界设为速度入口(Velocity-inlet),设定气流入口速度。

(2)消声器出口与大气直接相通,即出口压力为大气压,故消声器出口边界设为压力出口(Pressureoutlet),设定出口压力为大气压力,即0 Pa。

(3)消声器壁面默认为静止无滑移的边界条件。

求解器类型采用基于压力的耦合求解器,采用SⅠMPLE 算法求解控制方程,初始化后设定迭代步数进行流场分析计算。

2.1.4 计算结果

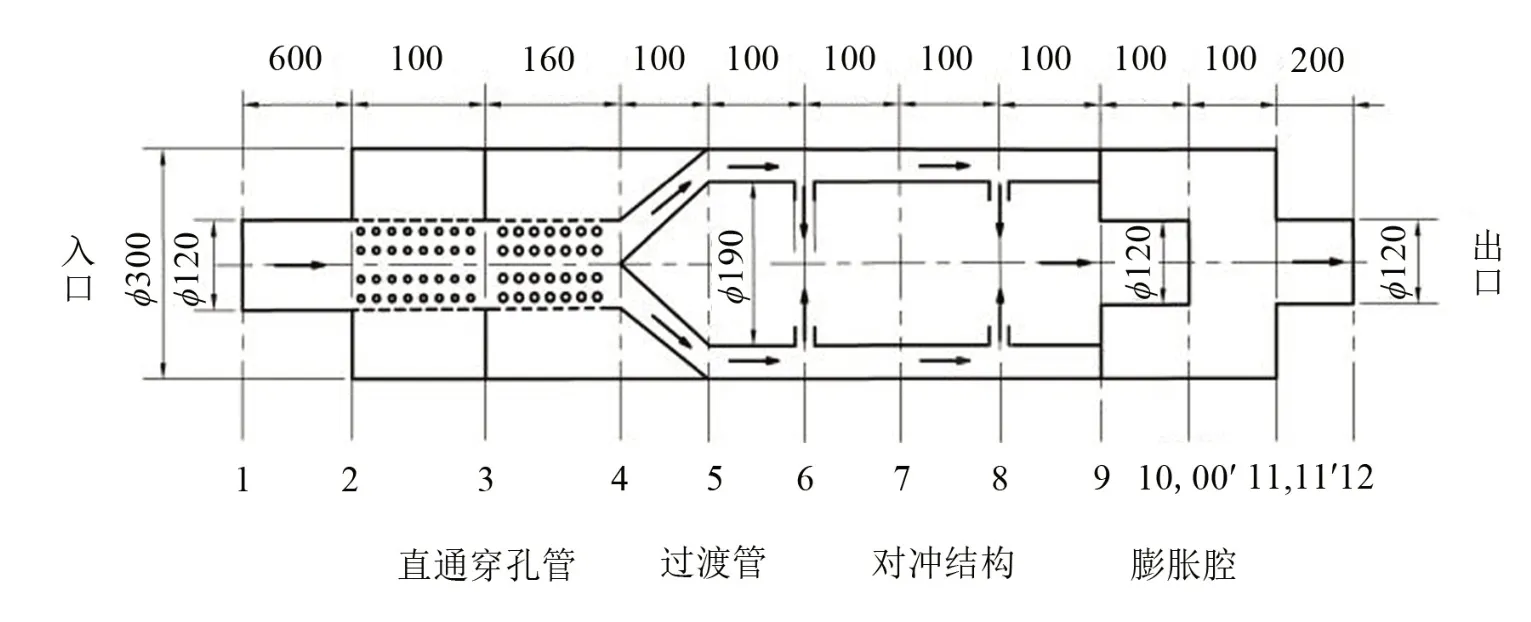

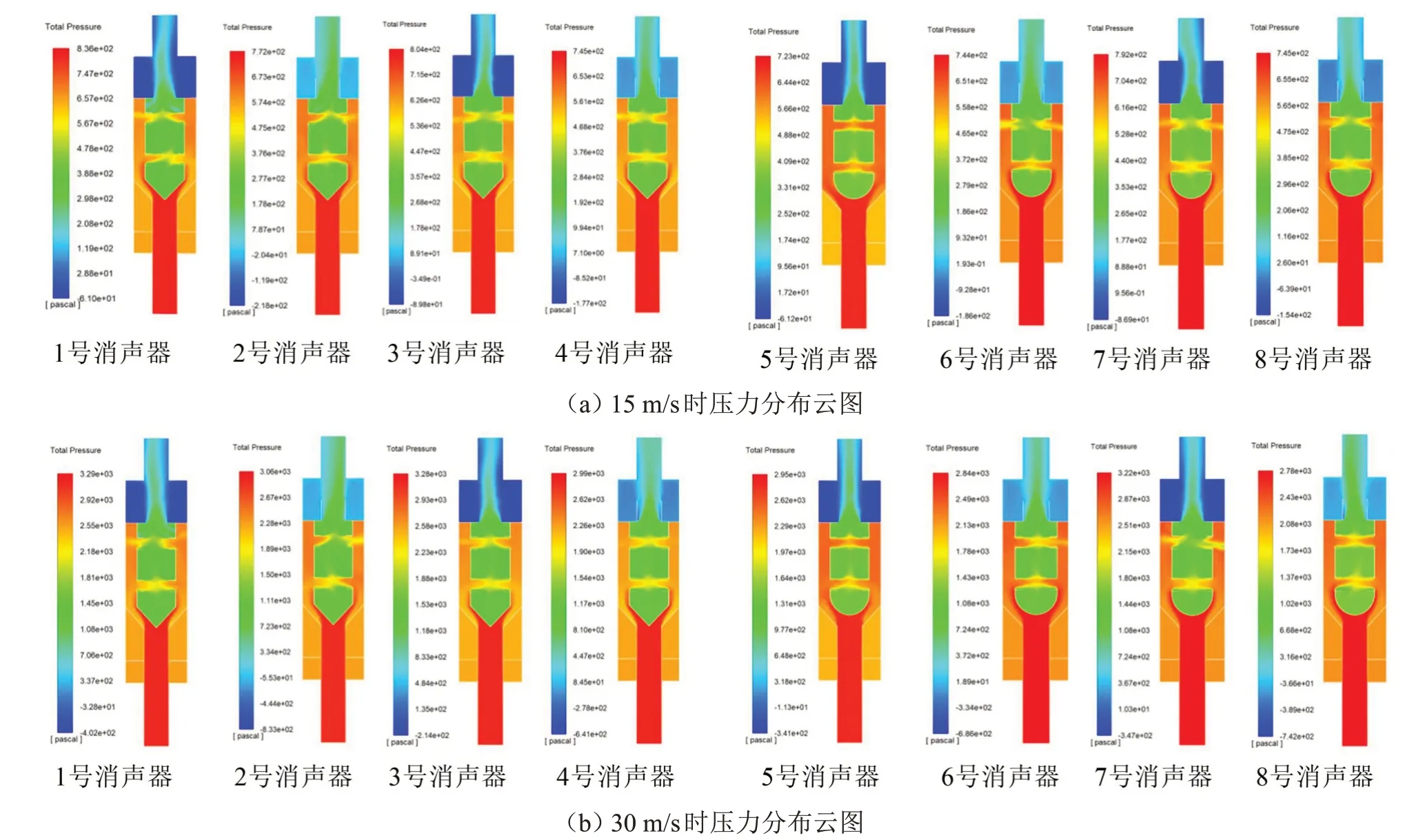

消声器通过气动仿真计算,得到入口流速为15 m/s 及30 m/s 速度下中心截面的压力分布图及湍动能分布图,图3 为消声器压力分布云图、图4 为消声器湍动能分布云图所示。

图3 消声器压力分布云图

图4 消声器湍动能分布云图

2.2 声学性能计算

2.2.1 理论概述

消声器传递损失的计算主要有理论解析法和数值计算法,数值计算法相对于理论解析法能够更准确和方便地求解出消声器传递损失。COMSOL Multiphysics 的声学模块中通过求解线性化势流方程,线性欧拉方程或线性Navier-Stokes 方程来实现气动声学的分析和模拟,该方法在声学领域、应用广泛。故本文采用COMSOL 软件进行消声器传递损失数值仿真计算。

2.2.2 声学网格划分

有限元声学分析中,为了保证声学分析准确可靠,声学网格单元长度要小于等于最小声波波长的1/6,即:

由于柴油机振动噪声频率主要分布在中低频,故针对3 000 Hz以下噪声频率进行分析。由声学网格公式可得最大网格单元长度不能超过19 mm。利用Hypermesh软件对1~8号消声器流体域提取后进行网格划分,以1号消声器为例,设置网格尺寸为10 mm,对于穿孔管及过渡管局部区域进行网格细化,细化网格尺寸为0.5 mm,共生成2 949 532 个网格,如图5为1号消声器声学网格模型示意图。

图5 1号消声器声学网格模型

利用COMSOL 软件中的压力声学频率模块进行消声器的传递损失数值模拟计算。将划分好的声学网格导入,流体介质设置为空气,在消声器进、出口边界设置平面辐射条件,再对进口边界设置压力幅值为10 Pa 的平面波入射压力场,求解步长为10 Hz,求解范围为10 Hz~3 000 Hz,求解得到消声器的传递损失结果如图6所示。

图6 消声器传递损失数值计算

2.3 结果分析

2.3.1 压力损失结果分析

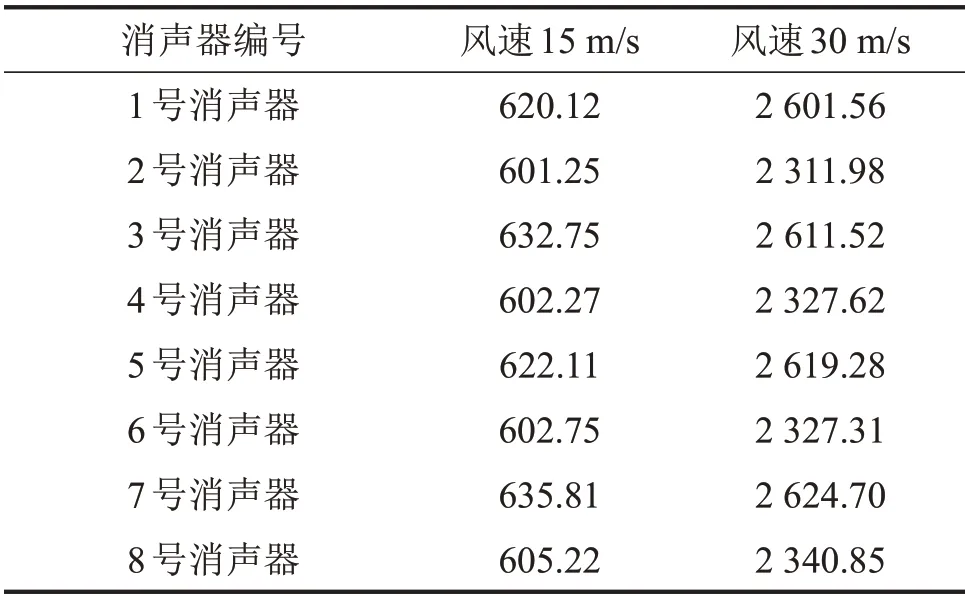

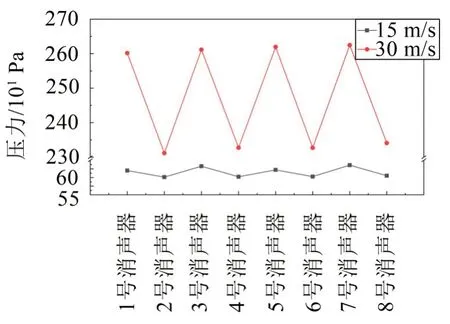

根据流体数值仿真计算,得到的八个消声器在两种风速下的压力损失,见表2所示。

表2 不同风速下消声器损失/Pa

图7为15 m/s和30 m/s风速下消声器的压力损失仿真结果对比折线图。两种风速下消声器的压力损失在趋势上基本保持一致,风速越大,压力损失的差别就越明显。压力损失分布云图中可发现消声器压力总体分布逐渐减少,气流在直通穿孔管压力损失并不明显,主要的压力损失集中在过渡管、对冲结构和膨胀腔;压力分布云图中可发现无插入管的膨胀腔内主流流束形状相比于有插入管的膨胀腔更加扭曲,且压强降低更显著;在湍流分布云图中可发现无插入管的膨胀腔内气流流束有明显的偏离主流的发散,特别是在膨胀腔中后段的空间有较强的湍流分布,而有插入管的膨胀腔气流流束具有较好收束形状进入消声器出口;这是因为无插入管的导流作用,使气流进入膨胀腔时局部气流离开主流,在膨胀腔外环区域发生卷吸,或碰撞膨胀腔壁面,产生很大的局部能量损失。

图7 两种风速下消声器压力损失仿真结果

根据图7 可知有无内插管对压力损失影响最大,无内插管消声器(1、3、5、7号消声器)压力损失明显比有内插管消声器(2、4、6、8号消声器)压力损失大。过渡管形状和对冲孔形状在15 m/s风速时压力损失差别较小,在30 m/s风速时压力损失差别较大,且方形对冲孔消声器(1、2、5、6号消声器)比圆形对冲孔消声器(3、4、7、8号消声器)压力损失小;锥形过渡管消声器(1、2、3、4号消声器)比圆形过渡管消声器(5、6、7、8号消声器)压力损失小。

2.3.2 消声性能结果分析

根据图6 可知,该组合式消声器在300 Hz 以下的低频段消声效果较差;300 Hz~1 300 Hz 的中低频段具有良好的消声效果,且通过频率现象得到很好抑制;高频段上出现多次的消声峰,但也出现通过频率的现象,该频段内也具有一定的消声效果。在消声效果差别上,有无插入管的影响最大。有插入管时消声器的有效消声量有所提高且有效消声频率有所前移;1号消声器平均消声量为32.35 dB,2号消声器平均消声量为36.58 dB,平均消声量增加13.08%;3 号消声器平均消声量为32.27 dB,4 号消声器平均消声量为36.56 dB,平均消声量增加13.98%;5 号消声器平均消声量为33.11 dB,6 号消声器平均消声量为37.55 dB,平均消声量增加13.41%;7 号消声器平均消声量为33.11 dB,8 号消声器平均消声量为37.51 dB,平均消声量增加13.29%。有插入管的2、4、6、8号消声器在300 Hz~760 Hz频段具有较好的消声效果,在620 Hz左右出现最高消声峰值,而2、4 号锥形过渡结构消声器在680 Hz再次出现第二个消声峰值。无插入管消声器在340 Hz~760 Hz 具有较好的消声效果,1 号、3 号锥形过渡结构消声器在680 Hz 左右出现最高消声峰值,而5 号、7 号圆形过渡管结构消声器呈现出较为平滑的消声曲线。整体上来看该组合结构设计的消声器具有一个宽频的消声效果,特别是在中低、频段消声性能更好,再通过对比分析,可发现2、4、6、8号消声器总体上消声性能较好,中低频消声性能上2号消声器>4号消声器>6号消声器>8号消声器,高频消声性能上6 号消声器>8 号消声器>2 号消声器>4号消声器。

3 性能试验

3.1 试验方法

经过数值仿真计算对比分析,2号消声器同时具有较好的压力损失与消声性能,综合考虑成本因素,制造2号消声器样机,进行试验验证。

利用消声器测试平台,对消声器压力损失及声学性能进行试验验证,如图8 所示,测试系统包括高压风机装置、扬声器、连接管、出口接管、变频控制箱、功率放大器、B&K采集仪、B&K传声器等。

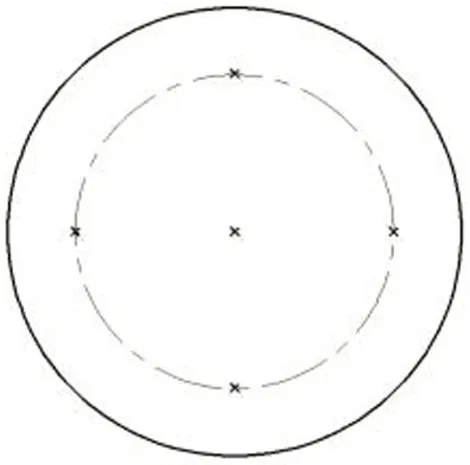

图8 消声器测试平台

压力损失测试中,调节变频控制箱的频率,控制高压风机转速,控制消声器入口风速分别为15 m/s、30 m/s。利用手持压差计分别在测试孔1及测试孔2测量出消声器的入口压力和出口压力。为了减少测量误差,压力测量采用多点测量法,压力测量点分布如图9 所示。由于压力测量时,压力数值会出现波动,所以在测量过程中待数值基本稳定后取中间值为测量点压力,最后将5 点测量压力再次平均后视为消声器气流压力。

图9 压力测量点分布

消声性能测试中,采用两负载法测量消声器传递损失[9],测试原理如图10所示,具体布置如图8(c)所示。在消声器入口端布置1、2 号传声器,间距为L12,消声器出口端布置3、4 号传声器,间距为L34。采集两种不同长度出口接管下的数据,经过MATLAB 编程传递函数计算获得消声器试验传递损失量。

图10 两负载法测试原理示意图

3.2 试验结果分析

根据试验测量,2号消声器仿真结果与试验结果验证分析如下。

根据表3可知,风速为15 m/s时,计算值与测试值的相对误差为1.72%,而风速为30 m/s时,计算值与测试值的相对误差为3.39%,主要是因为风速越大,风速波动就越大,测量误差也就越大,但是计算值与测试值的相对误差都不超过5%,说明了CFD数值仿真计算在新型组合式抗性消声器压力损失研究上具有有效性。

图11为2号消声器传递损失的仿真与试验结果对比。图12表明,试验测试结果与数值仿真结果在传递损失曲线上基本吻合,出现偏差的主要原因是:数值仿真中消声器理想简化处理的影响,如介质为理想空气,壁面为光滑刚性;消声器在实际生产制造中存在尺寸误差及加工粗糙度问题;此外在测试中也存在测试误差。通过2号消声器消声性能对比验证,可以得出,利用COMSOL 软件对新型组合式抗性消声器进行传递损失数值仿真计算较为准确。

图11 2号消声器传递损失的仿真与试验结果对比

4 结语

针对不同差异结构的新型组合式抗性消声器进行阻力损失及消声性能分析得出以下结论。

(1)在多个消声器对比研究中,数值仿真计算能较大地减少研究时间及经济成本,且数值仿真计算能够更好地控制误差变量,反馈不同个体之间的差别。

(2)通过对八种差异结构消声器研究发现,对这些消声器性能影响最大的是有无插入管,有插入管能够优化该消声器内部流场分布降低压损,具有更低频的吸声效果及更好的消声性能。过渡管结构与对冲孔结构差别对该消声器压力损失影响差别并不大,但在声学性能上锥形过渡管结构具有更好的性能。

(3)该新型组合式消声器通过直通穿孔管、过渡管、对冲结构及膨胀腔抗性结构的组合,再对其具体结构进行差异化设计,结果表明该组合式抗性消声器具有良好的压力损失及宽频的消声性能。