基于磁流变弹性体的复合式双向隔振器设计

陈雨彬,黄学功,张文玲

(南京理工大学机械工程学院,南京 210094)

目前大多数的机器人腿部结构均采用刚性结构[1],这导致机器人行走过程中,在与地面接触时会受到较大的振动与冲击,并随之传递至机器人躯干[2],影响机器人的运动稳定性、环境自适应性以及控制精确性[3],更严重的是随着时间与次数的增加,这种振动与冲击会对机器人内部的关节连接处、内部的精密传感器、伺服电机、控制系统等关键部件造成损伤[4]。近年来,机器人隔振问题日益受到重视,国内外学者也从多方面尝试改善这一问题,如通过模仿动物或人体这类具有优秀缓冲减振效果的结构进行设计[2,5],或者在重要零件处设置柔性泡沫、蜂窝纸板、橡胶等缓冲支撑件[6],这类被动隔振的方式能起到一定的隔振效果,且有着结构简单、稳定性较好的优点,但也存在着工作频带窄、适应性较差的问题[7]。为改善被动隔振适应性差的缺点,有人尝试使用主动隔振的方式,如在传递路径上各关节处添加伺服驱动器以抵消地面作用力产生旋转力矩[8],但主动隔振的效果严重依赖于控制系统的好坏,同时存在着结构复杂、能耗较大等问题[9]。近年来,半主动隔振方式逐渐兴起,其主要是利用材料本身的阻尼刚度可控性,改变系统的固有频率,从而避开共振频率达成隔振效果,有着结构简单、能耗较小及适应性强的优点[10],为机器人隔振问题提供了一种新的解决方案。

磁流变弹性体是一种新型的磁流变材料,与传统的磁流变液(Magnetorheological Fluid,MRF)不同,常温下为固态的MRE不仅克服了磁流变液易沉降、密封困难、稳定性差等缺点[11],还保有了磁流变材料响应快(毫秒级)、可逆性好、可控能力强的优点[12],同时有着更优秀的变刚度性能及移频性能[13]。因此MRE 在航空航天、汽车、建筑以及一些柔性结构的振动控制领域获得了广泛的关注[14],具有很好的应用前景。

已有国内外学者针对MRE 半主动隔振器进行了很多深入的研究。其中Li等[15]设计了一种新型叠层MRE隔振器,该隔振器具有高轴向刚度和低横向刚度的特性,其轴向承载力在零磁场时可到280 kg,施加磁场后最大可达370 kg,具有优秀的承载能力,同时其横向刚度也能够通过施加磁场提供37%的变化范围,该叠层结构解决了一般剪切模式的MRE隔振器轴向承载能力不足的问题,适用于大负载环境下。Fu 等[16]研制了一种剪切-压缩混合模式的MRE 隔振器,通过两块MRE 材料工作在剪切-压缩混合模式,与传统低频的横向隔振不同,该隔振器针对精密制造平台的高频垂直振动,其共振频率可从输入电流0A时的45.82 Hz移至1.5 A时的82.55 Hz,有较好的频移特性,同时其等效刚度与等效阻尼的相对变化分别达到了175%和216%。Yu 等[17]设计了一款宽带隔振的磁流变隔振器,该隔振器由挤压式的MRF 单元和剪切式的MRE 单元共同作用,对低频和高频情况都能提供可控的阻尼力和良好的能量耗散能力,其能量耗散因通入电流增加了33.3%,刚度增加了30.2%,且不会因增加的频率而削弱其阻尼能力。

上述MRE 隔振器均在横向隔振或纵向隔振上有着较好的性能体现,但机器人行走过程中足部受力是一个多方向的作用力,这必然会导致所受振动与冲击也是多个方向的,因此本文基于制备的MRE材料设计一种复合式双向MRE隔振器,其能对垂直和水平两个方向进行隔振,为机器人足部隔振提供一种可能。通过电磁学仿真分析,MRE隔振器在两个方向上均有较大的磁感应强度变化范围,即具有较好的磁控性能。此外通过搭建实验平台,在不同的输入电流、激振幅值和激振频率下,对MRE 隔振器垂直与水平方向的隔振性能进行评估。

1 磁流变弹性体制备及测试

1.1 磁流变弹性体制备

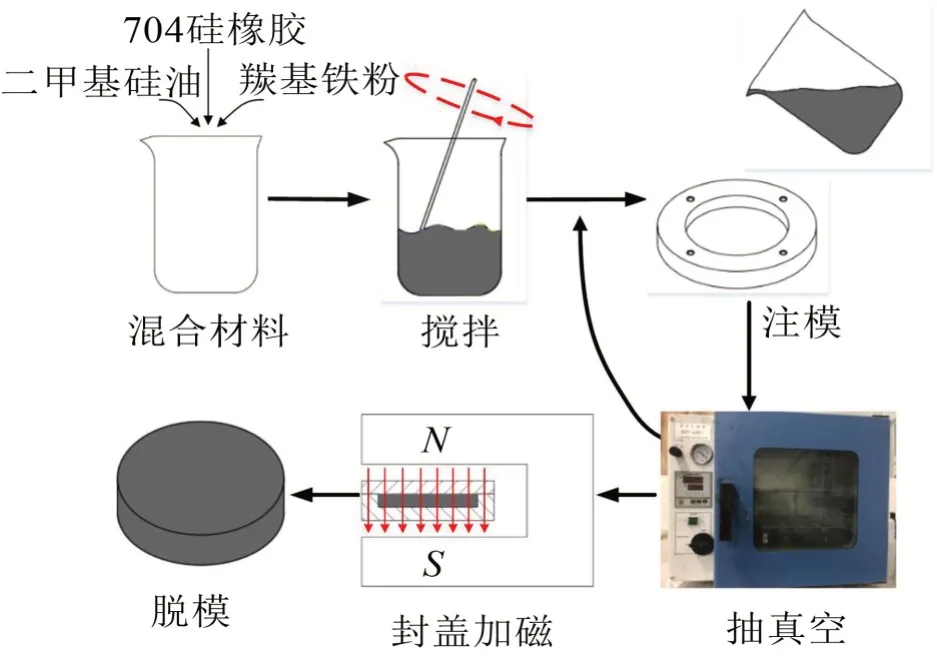

MRE的制备主要由颗粒直径为6.5 μm~8.0 μm的球形羰基铁粉、室温硫化的RTV-704 硅橡胶和黏度为200 cps的二甲基硅油按质量比8:1:1混合制备而成。其具体制备流程如图1所示,先将3种原材料通过搅拌机充分搅拌混合,然后放入真空干燥箱分三次抽取搅拌过程中混入的气泡,接着将混合物倒入模具中,并再度放入干燥箱三次抽取气泡,抽取气泡一定要多次抽取才能确保材料的性能稳定,此外在注模过程中很可能混入些许气泡,所以注模之后仍需抽取三次,最终盖上模具盖,放置于800 mT 的加磁装置中进行预结构化,制备出各向异性的MRE材料。预磁化的目的是使MRE 内部颗粒排列成链状以提高磁流变效应,有研究表明,预磁化的MRE可以产生更加明显的磁流变效应及更大的磁致模量[18]。

图1 MRE制备流程

1.2 磁流变弹性体性能测试

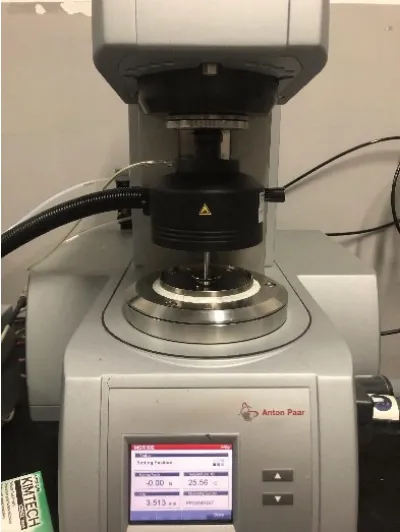

为了保证MRE隔振器的性能良好,应用平行平板流变仪(型号:MRC302,Anton Paar,图2 所示)测试制备MRE 的磁致模量。测试中,MRE 被置于转子与下盘片之间,通过转子使其工作于剪切模式之下,这与后续隔振器的主要工作模式相一致。

图2 平行平板流变仪

通过计算机和流变仪自带的温控系统可以保证测试温度恒定,同时磁场发生模块形成的磁回路可以为MRE 样品提供最大约为1 T 的可控磁感应强度。

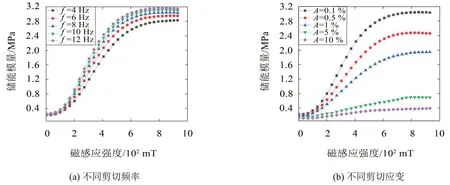

本次分别测试MRE 在不同频率和不同剪切应变条件下的性能变化,两次测试条件分别为:

(1)室温25 ℃恒定,剪切应变为0.1%,测试频率分别为4 Hz、6 Hz、8 Hz、10 Hz、12 Hz,磁场强度从0T 开始持续增加,直到MRE 材料的储能模量趋于稳定为止。

(2)室温25 ℃恒定,测试频率为8 Hz,剪切应变分别为0.1%、0.5%、1%、5%、10%,磁场强度从0 T开始持续增加,直到MRE材料的储能模量趋于稳定为止。

储能模量是材料变形后回弹的能力,是衡量材料刚度的指标之一,因此从MRE的储能模量变化可以观察其变刚度性能。从图3 可以看出,MRE 的储能模量随磁感应强度呈非线性的增长趋势,在磁感应强度200 mT 以前变化较为平缓,200 mT 至600 mT储能模量变化较大,而600 mT后趋于稳定。图3(a)是不同测试频率下的储能模量随磁感应强度变化图,可以发现随着测试频率的增加,储能模量总体略有增加,其中零场储能模量变化并不明显,最大储能模量从4 Hz 时的2.83 MPa 增加至12 Hz 的3.15 MPa,增加了约11.3 %,由此可见频率对MRE 的磁致模量影响并不大。图3(b)是不同剪切应变下的储能模量随磁感应强度变化图,储能模量随着剪切应变的增加而减少,最大储能模量在小应变时,从剪切应变0.1 %的3.03 MPa 衰减至剪切应变1 %的1.95 MPa,衰减了约35.6%,而在较大剪切应变10%时,最大储能模量降为0.40 MPa,下降了86.9%,随着应变的增大,衰减会更加严重,这是由Payne 效应[19]造成的,粘弹性材料的动态模量会随着应变的增加而减小。整体看来,制备的MRE材料有着较好的变刚度性能,在频率8 Hz、剪切应变0.1%的情况下,磁流变效应达到了1 103%,增加了近11 倍的剪切储能模量,而在剪切应变10%情况下,磁流变效应仍能达到223%,仍具备一定的变刚度性能。MRE 材料的高磁流变效应对于器件的设计有很大的帮助,不仅可以使MRE隔振器效果更佳,同时可以在满足磁控条件情况下用更少的空间来提供磁场,实现MRE隔振器的小型化、轻量化设计。

图3 MRE储能模量与磁感应强度关系

2 MRE隔振器设计

2.1 MRE隔振器结构设计及工作原理

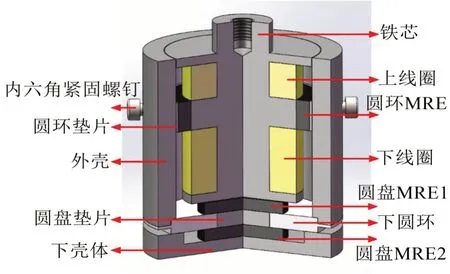

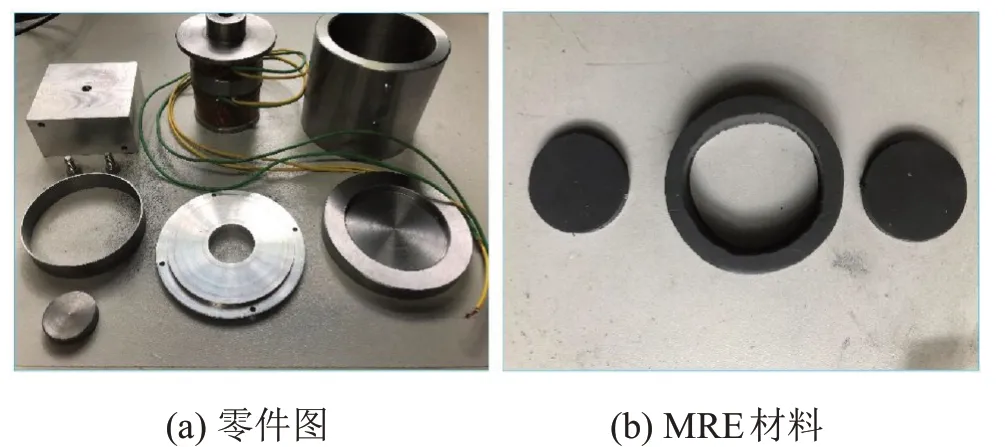

图4 描述了所设计的复合式双向MRE 隔振器的结构示意图。该MRE 隔振器由12 个部分组成,其中铁芯、圆环垫片、圆盘垫片、外壳及下壳体由20钢制成,有相对较高的磁导率,而内六角紧固螺钉和下圆环分别由304 不锈钢和铝合金制成,从而限制了由上线圈和下线圈通电形成的磁力线经过此两部分,保证了磁力线尽可能地多穿过MRE,获得更高的磁流变效应,具体的实物图如图5 所示。此复合式双向MRE 隔振器的设计在垂直和水平方向上均可起到隔振效果,其中垂直方向为主要隔振方向,由一块高度为10 mm、厚度为5 mm的中空圆环形MRE及一块直径为30 mm、高度为4 mm 的圆盘形MRE(即圆盘MRE1)来完成。当隔振器垂直方向上受力时,圆盘MRE1工作在拉压模式下,使得该隔振器在垂直方向上有着较大的承载能力,而通过内六角紧固螺钉固定在上下线圈之间的圆环MRE 将工作在剪切模式下,相较于工作在拉压模式下的圆盘MRE1有更大的磁流变效应,即刚度、阻尼的变化范围将更大,这两块磁流变弹性体使得隔振器在主要隔振方向上既有较大的承载能力,又有着较大的刚度、阻尼变化,能够胜任更多更复杂的工况。在工程实践中振动往往不是单一方向的,在承受垂直方向振动时水平方向也很有可能承受一定程度的振动,只是剧烈程度可能相较于垂直方向较弱,因此设计的复合式双向MRE 隔振器水平方向为辅助隔振方向,由一块直径为30 mm、高度为4 mm 的圆盘形MRE(即圆盘MRE2)进行隔振,工作在剪切模式下,可以一定程度上解决水平方向上的隔振问题。

图4 复合式双向MRE隔振器

图5 复合式双向MRE隔振器实物图

2.2 电磁学仿真分析

由前文对MRE材料的性能测试可以看出,穿过MRE 的磁力线密度对其能起到的隔振效果有着至关重要的影响,因此该复合式双向MRE隔振器的磁路设计是最为重要的一步。由于MRE 材料本身的相对磁导率不高,传统的单个绕制线圈产生的磁力线会更多地穿过相对磁导率较高的20钢,导致圆环MRE 处的磁感应强度较低,磁流变效应不高,因此该隔振器的磁场由上下两组绕制线圈通入相反的电流产生,如此绕制线圈能够使磁力线尽可能多地穿过圆环MRE,使得主要隔振方向上能够获得更大的刚度、阻尼变化。同时为了使圆盘MRE2 处获得更大的磁感应强度变化,下圆环由相对磁导率很低的铝合金制成,圆盘垫片使用相对磁导率较高的20钢制成,这样设计能使大部分磁力线经过圆盘MRE2及下壳体后再到外壳,而非从下圆环直接到外壳,极大地提升了圆盘MRE2处的磁感应强度变化范围。

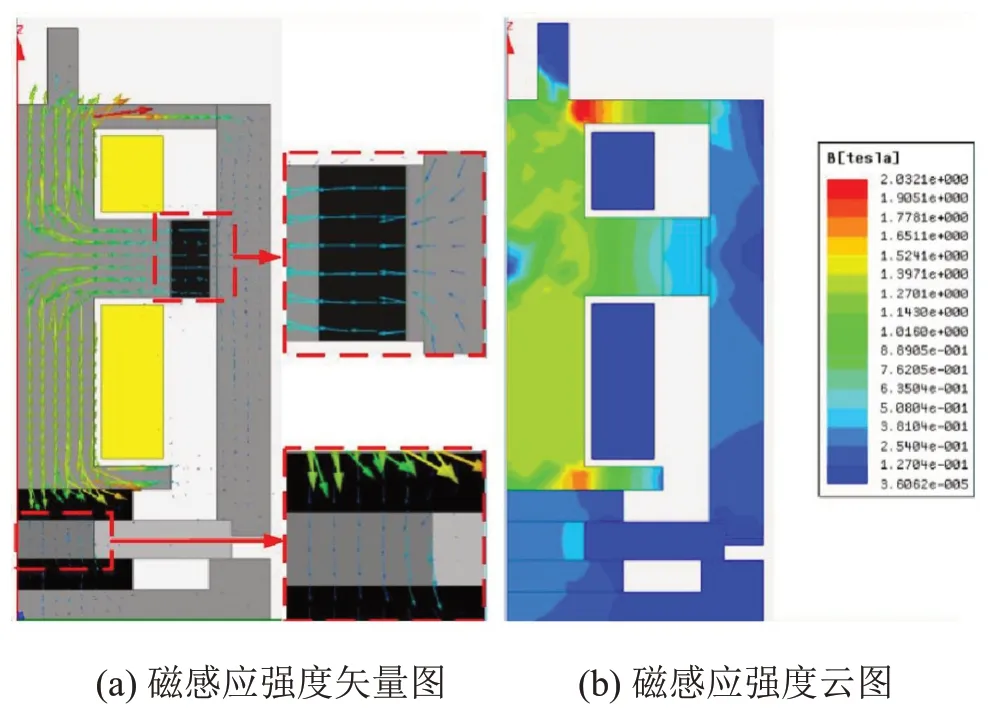

通过电磁学仿真分析,可以观察到整个隔振器结构的磁场分布情况如图6所示,从图6(a)的磁感应强度矢量图可以明显看出,由于圆环MRE的相对磁导率略大于空气并处于两绕制线圈之间,上下两个绕制线圈因通入相反电流而产生的磁场在圆环MRE 处叠加,这将使圆环MRE 处磁场强度可变范围更大,从局部放大图可以看到,由于铝合金的相对磁导率和空气接近,下线圈产生的磁场有明显趋向于相对磁导率更大的圆盘垫片的现象,这些都与所设计的磁路相吻合。从图6(b)磁感应强度的云图也可以看到三块MRE 材料的磁感应强度分布较为均匀,符合预期。此外,在仿真中发现当铁芯总高度固定,通过改变铁芯上下线圈绕制高度,即改变上下线圈的匝数,这对磁力线的分布也有着很大影响。

图6 MRE隔振器磁场分布

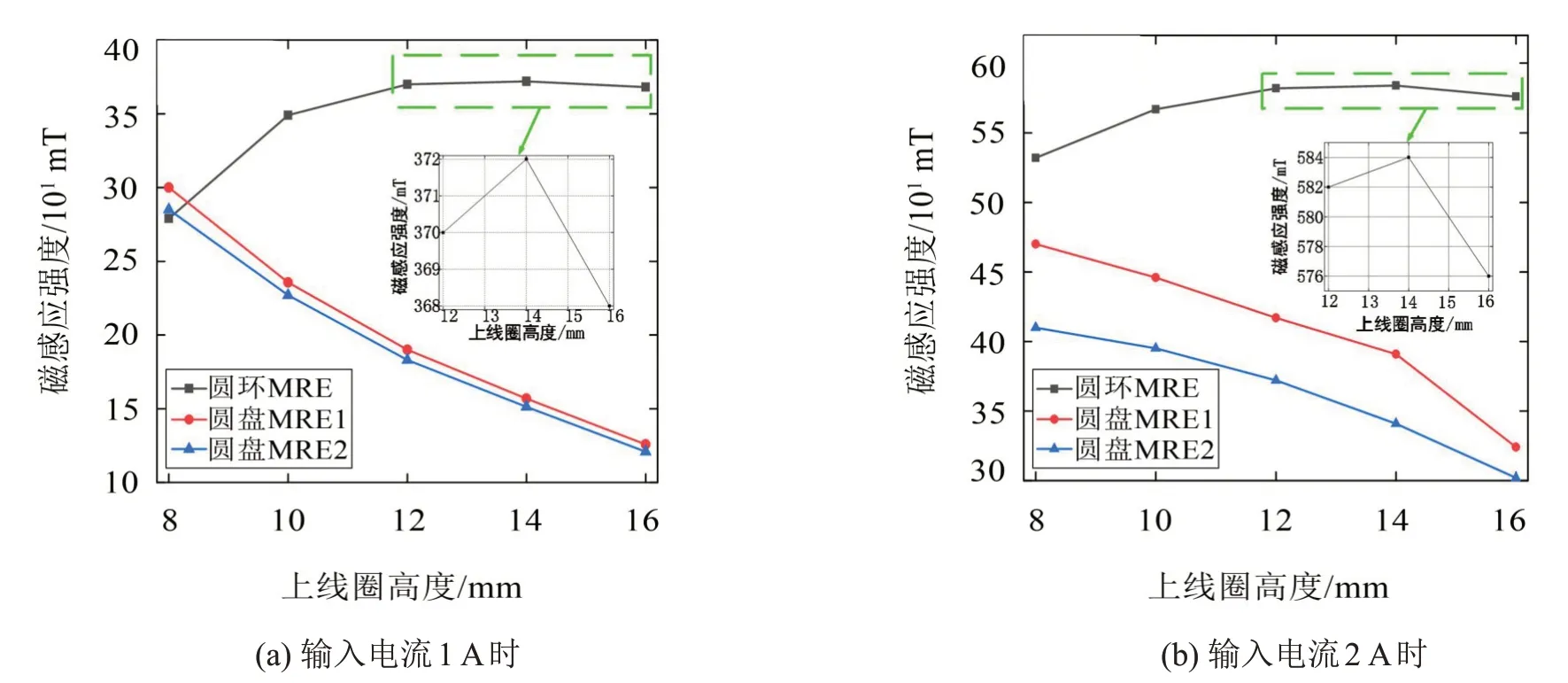

通过改变铁芯上下线圈绕制高度及相应的线圈匝数,多次仿真分析得到如图7 所示的磁感应强度随上线圈绕制高度变化趋势图。

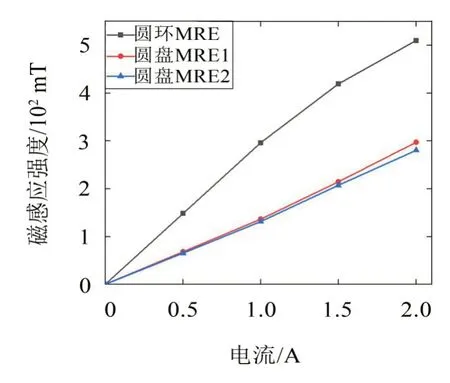

图7(a)和图7(b)分别是输入电流为1 A 和输入电流为2 A 时对应的曲线图,从图中可以发现随着上线圈绕制高度的增加,圆盘MRE1 和圆盘MRE2处磁感应强度呈线性下降,当上线圈绕制高度为16 mm、输入电流2 A时,圆盘MRE1和圆盘MRE2处磁感应强度分别降至324 mT 和302 mT,下降了约31.1%、26.3%。而圆环MRE 处磁感应强度随着上线圈绕制高度的增加先大幅增加,高度达到12 mm后趋于平稳,其中最高点在上线圈绕制高度为14 mm 时获得,分别为1 A 时的372 mT 和2 A 时的584 mT。从局部放大图可以很明显看出,上线圈绕制高度为12 mm与14 mm时,圆环MRE处磁感应强度相差不大,而在圆盘MRE1和圆盘MRE2处,磁感应强度却相差较大,因此上线圈绕制高度为12 mm、下线圈绕制高度为22 mm 时得到的磁场分布更为合理。由于实际绕制线圈难免会留有间隙,匝数相较于所设计的略有减少,按实际绕制线圈匝数得到的磁感应强度随电流变化趋势如图8 所示,可以看出3 块MRE处磁感应强度均随电流呈线性变化,且最大磁感应强度仍可分别达到509 mT、297 mT和280 mT,可以较好地满足需求。

图7 磁感应强度与上线圈绕制高度关系

图8 磁感应强度随电流变化

3 隔振器性能测试与结果分析

3.1 实验平台搭建

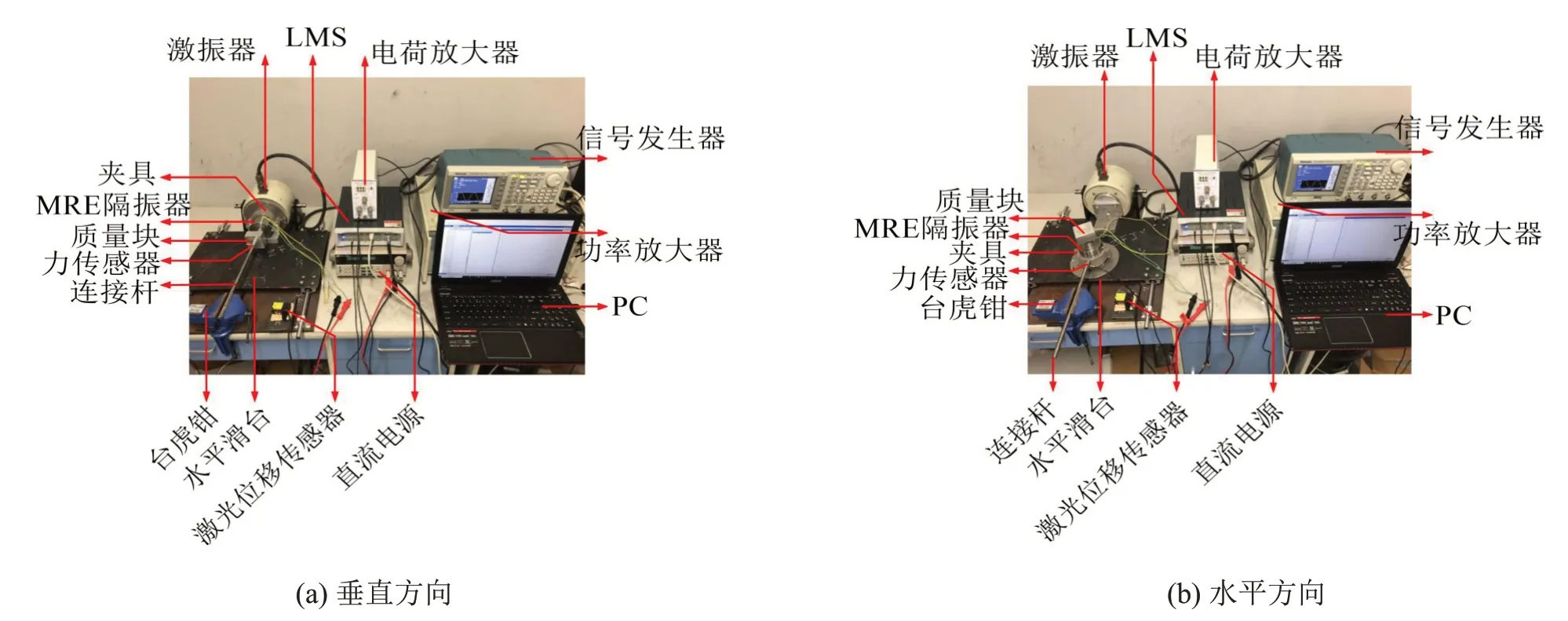

为了探究所设计的复合式双向MRE 隔振器的隔振性能,分别搭建了垂直和水平方向两个实验平台,采用正弦振动策略测试了在不同频率、不同激振幅值及不同电流下MRE 隔振器的性能。图9(a)、图9(b)分别为本文所搭建的复合式双向MRE隔振器的垂直、水平方向的性能测试平台。信号发送器发出正弦波信号经由功率放大器放大后驱动激振器推动水平滑台进行受迫振动;复合式双向MRE隔振器通过夹具固定于水平滑台之上,质量块与隔振器相连,力传感器通过螺纹一端与质量块相连,一端连接到连接杆上,并通过台虎钳固定;激光位移传感器通过测量水平滑台位移得到隔振器位移信号。所测得的隔振器力信号与位移信号经电荷放大器转变成电压信号后传入LMS动态测试系统,LMS动态测试系统分析处理后传至PC显示。整个振动过程中,由直流电源给MRE隔振器持续供电。

图9 性能测试实验平台

3.2 实验结果与分析

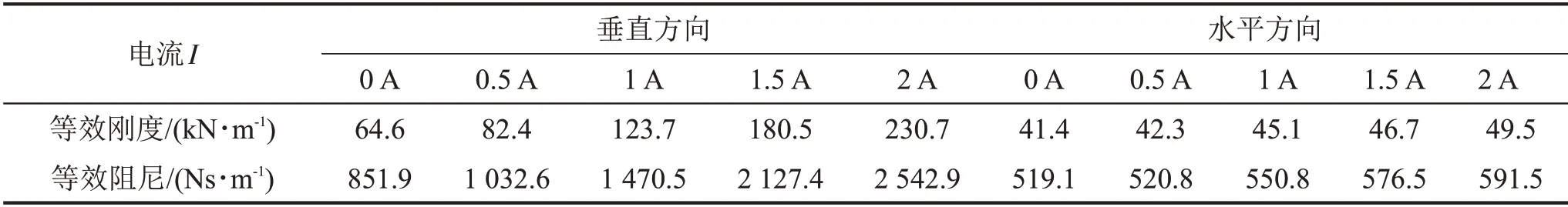

MRE属于黏弹性材料,在静载荷作用下只有弹性部分发挥作用,其力信号和位移信号是同步的,而在动态载荷作用下,其黏性部分和弹性部分均发挥作用,这导致其力信号和位移信号之间存在一定的相位差,输出的力-位移曲线呈现为椭圆形,其中椭圆的长轴斜率代表了MRE 材料在动态载荷下的等效刚度,椭圆面积代表了MRE材料在动态载荷下的等效阻尼,因此根据MRE隔振器的力-位移迟滞环,其等效刚度和等效阻尼的计算公式为[20]:

式(1)中:Keff为隔振器等效刚度,Xmax和Xmin分别为隔振器的最大位移值和最小位移值,其对应输出的力分别为Fdmax和Fdmin。式(2)中Ceq为隔振器等效阻尼,EDC为椭圆部分面积,f为振动频率,X为振动幅值。

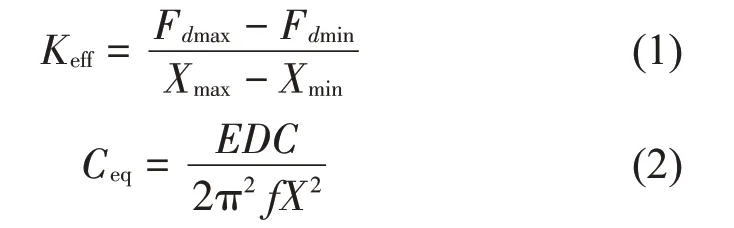

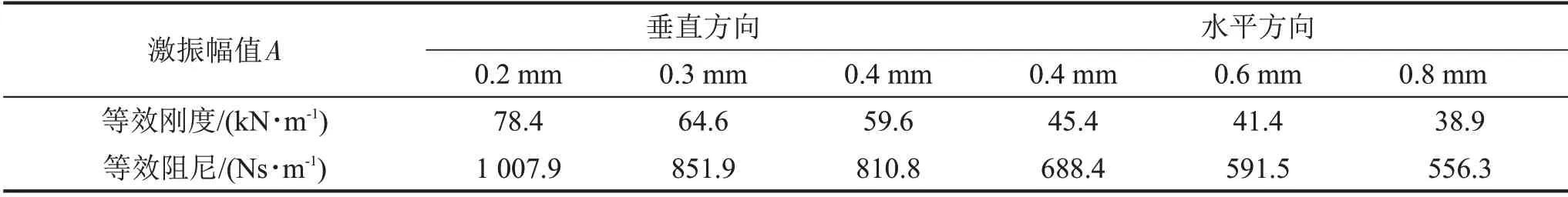

结合测试结果与式(1)、式(2),可以计算得到该复合式MRE隔振器的等效刚度与阻尼,其具体数值如表1~表3所示。

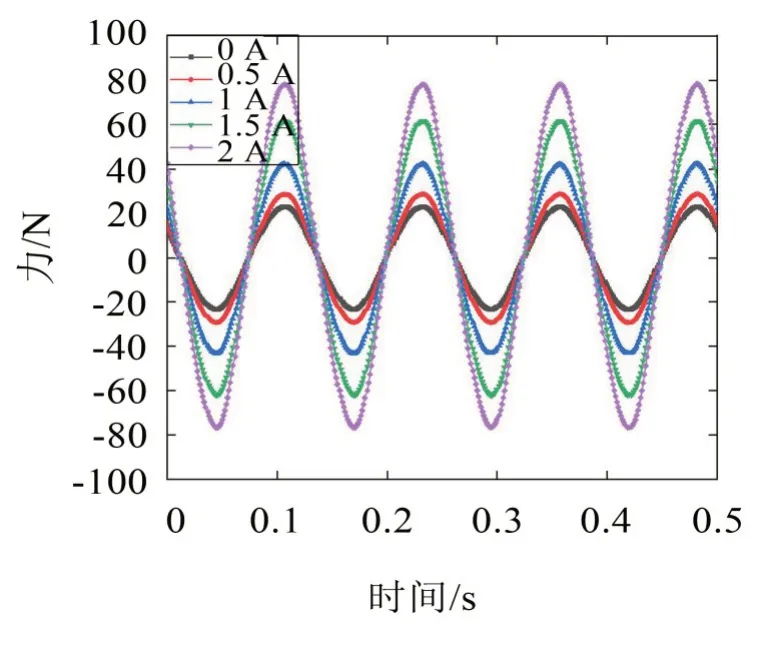

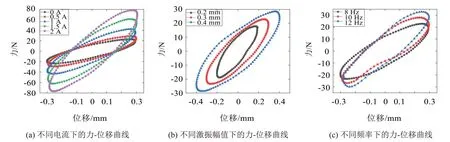

3.2.1 垂直方向测试结果分析

图10 为MRE 隔振器垂直方向在频率8 Hz、激振幅值0.3mm 的正弦激励下的输出力响应曲线,图11(a)是通过图10的数据结合对应位移值绘制的力-位移迟滞曲线。可以看出,通过增加通入线圈的电流值,磁感应强度相应增加,MRE 隔振器的输出力也随之增加,同时由于激振幅值相等,故结合式(1)~式(2)得出的等效刚度与等效阻尼也相应增加,由表1 所示,等效刚度由通入0 A 电流时的64.6 kN/m增加至通入2 A电流时的230.7 kN/m,等效阻尼也从851.9 N·s/m 增加至2 542.9 N·s/m,分别增加了257.1%、198.5%,有着较大的变化范围。

表1 输入电流对MRE隔振器性能参数的影响

图10 8 Hz、0.3 mm激励下的输出力响应

由前文MRE材料的性能测试可知,除了磁感应强度这一主要影响因素外,频率及应变幅值也会对MRE材料的性能产生一定的影响,因此分别测量了MRE 隔振器在0.2 mm、0.3 mm 及0.4 mm 三种激振幅值下的性能变化,以及MRE隔振器在8 Hz、10 Hz和12 Hz 三种激振频率下的性能变化,如图11(b)为MRE 隔振器在频率8 Hz、输入电流0 A 的情况下不同激振幅值的力-位移迟滞曲线,图11(c)为MRE 隔振器在激振幅值0.3 mm、输入电流0 A 的情况下不同激振频率的力-位移迟滞曲线。

图11 垂直方向上力-位移迟滞曲线

结合表2、表3可以发现,随着激振频率的提高,等效刚度增加了约37.3 %,等效阻尼下降了约27.2%,这是由于黏弹性材料的“动态硬化”现象所致,“动态硬化”是指在交变载荷的作用下,其内部的铁磁颗粒在基体中运动困难,导致两者间的界面滑移减小,即宏观表现为MRE 隔振器的刚度增加,阻尼减小[21-22]。同时随着激振幅值的增加,等效刚度下降了约24.1%,等效阻尼下降了约19.6%,这是因为MRE材料的Payne效应[19],即随着应变的增大,磁性颗粒间的间距增大,从而导致其模量的降低,最终表现为器件的刚度下降,阻尼下降。这些现象也与MRE材料的储能模量呈现相同的趋势,然而由激振频率及激振幅值引起的性能变化是无法和磁感应强度引起的变化相比的,磁感应强度依然是影响MRE隔振器性能的最主要因素。

表2 激振幅值对MRE隔振器性能参数的影响

表3 激振频率对MRE隔振器性能参数的影响

3.2.2 水平方向测试结果分析

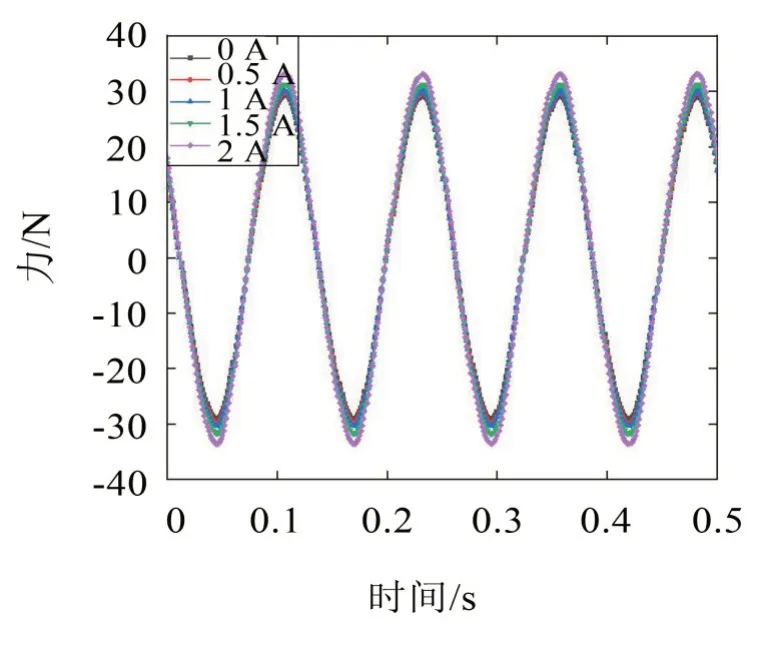

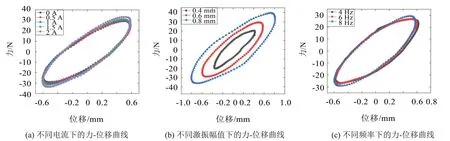

图12 为MRE 隔振器水平方向在频率8 Hz、激振幅值0.6 mm 的正弦激励下的输出力响应曲线。图13(a)是通过图12 的数据结合对应位移值绘制的力-位移迟滞曲线,图13(b)是MRE 隔振器在频率8 Hz、输入电流为0 A的情况下不同激振幅值的力-位移曲线,图13(c)是MRE隔振器在激振幅值0.6 mm、输入电流为0 A 的情况下不同激振频率的力-位移曲线。

图12 8Hz、0.6 mm激励下的输出力响应

由图13可知,水平方向的整体趋势与垂直方向相似,结合表1、表2及表3可以得到,随着输入电流从0 A增加至2 A,MRE隔振器水平方向等效刚度增加了约19.6%,等效阻尼增加了13.9%,相对于垂直方向变化较小。结合前文材料性能分析,可能主要是由于结构上的限制导致水平方向上的磁感应强度相对于垂直方向较低,处于前文分析的材料储能模量变化较为平缓的一段,外加磁场的减小致使颗粒间的作用力随之减小,同时水平方向整体是在较大的激振幅值下测试的,前文所述的Payne 效应也会导致颗粒间的作用力减小,因此宏观表现上水平方向的变刚度变阻尼性能相较垂直方向较差,但是本文隔振器拟用于机器人足部,其水平方向的振动相对垂直方向要小得多,该隔振器仍有着一定的变刚度变阻尼性能,相较于被动隔振,在隔振效果上有一定幅度的提升。

图13 水平方向上力-位移迟滞曲线

4 结语

本文设计了一种复合式双向MRE隔振器,在垂直方向上采用工作在剪切-挤压混合模式下的两块MRE隔振,使其能够在拥有较大承载能力的情况下保有较大刚度变化范围,在水平方向上则采用工作在剪切模式下的MRE 进行隔振。针对该结构本文自行制备了MRE材料并测试了其力学性能,通过电磁学仿真分析设计合理的磁力线分布,搭建了垂直和水平实验平台测试了输入电流、激振频率及激振幅值对MRE 隔振器等效刚度和等效阻尼的影响。得出结论如下:

(1)制备的MRE 材料随磁感应强度增加,储能模量变化明显,其在剪切应变0.1%、剪切频率8 Hz时磁流变效应达到了1 103%。同时由于黏弹性材料的特性,MRE 的储能模量会随着频率的提高、应变幅值的减小而略有增加。

(2)当隔振器的铁芯总高度固定时,上线圈绕制高度的改变对磁力线分布情况有较大的影响。通过多次仿真分析得到上线圈绕制高度为12 mm,下线圈绕制高度为22 mm 时磁力线分布最佳,圆环MRE、圆盘MRE1 及圆盘MRE2 处最大磁感应强度可分别达到509 mT、297 mT和280 mT,能提供较好的磁场变化范围和较均匀的磁力线分布。

(3)搭建的实验平台测试结果表明输入电流、激振频率及激振幅值对该MRE隔振器的影响与MRE材料测试结果相一致,但主要影响因素还是输入电流的高低。当输入电流从0 A升至2 A,该复合式双向MRE 隔振器垂直方向的等效刚度增加了257.1%,等效阻尼增加了198.5%,水平方向的等效刚度增加了19.6%,等效阻尼增加了13.9%,具有明显的变刚度、变阻尼特性。