6.0 m大采高厚硬顶板工作面强矿压特征

张宏伟,赵世帆,管隆刚,陈 真,高明仕,王小勇,张慧峰

( 1. 陕西小保当矿业有限公司,陕西 榆林 719302;2. 中国矿业大学 矿业工程学院,江苏 徐州 221116 )

随着国内外对煤炭需求的逐渐提升,我国的煤炭产量也在随着国家政策的支持与先进技术的应用不断提高,综合机械化生产是安全高效提升煤炭产量的方法之一,国内诸多矿山的开采速度、采掘深度、工作面宽度等都有了较大的提升[1-4]。同时,我国的诸多矿山逐渐由东部向中西部发展,而中西部的矿山岩层多以厚硬顶板为主,虽在掘进与巷道维护过程中,四周围岩成形良好;但在开采过程中,采场压架、冲击地压等许多新的技术难题逐渐突显。针对厚硬顶板工作面,在开采过程中采动应力不断演化、开采煤层基本顶及上覆岩层顶板的破断移动相较于传统复合顶板较难控制[5-7];此外,随着工作面长度及采高的增加,在高强度开采条件下工作面及巷道受采动应力影响更为剧烈,围岩控制难度显著高于一般综采工作面开采巷道[8-9]。在强采动应力作用下,开采动压巷道围岩以及护巷煤柱内出现大范围的破碎区、塑性区,传统的巷道布置方法以及控制技术很难保证巷道以及护巷煤柱在强采动应力作用下的稳定[10-13]。因此,在高静载、高动载及高强度开采的“三高”综采工作面极易发生煤壁片帮垮落、液压支架压架及开采巷道冒顶、超前支架爆缸等安全事故[14-15]。针对以上厚硬顶板赋存工作面所面临的问题,深入剖析其工作面开采时的煤壁支撑区、顶板离层区、后方压实区的分布特征及演化规律成为亟待解决的难题。

许家林[16]、黄庆享[17]等提出了砌体梁结构理论、关键块和关键层理论,为煤层顶板结构理论的建立提供了理论基础:建立了“岩层控制的关键层理论”和砌体梁结构关键块的“S-R”稳定性理论;杨俊哲[18]等以神东上湾煤矿12401工作面为研究对象,采用矿压大数据分析手段研究了8.8 m支架超大采高工作面矿压显现规律,提出了大采高工作面“切落体+挤压平衡拱”结构模型;杨路林[19]等通过建立岩梁周期运动中的力学模型,研究了大采高综放面直接顶悬臂梁结构形成的判定条件和悬臂梁结构对工作面矿压显现的影响;高超[20]以斜沟煤矿18114工作面为研究对象,研究了大采高工作面开采过程中不稳定层间距顶板的破断以及来压规律。

笔者以小保当煤矿一号井112207综采工作面为工程背景,分析其在开采过程中顶板的变形破断特征。通过理论分析、数值模拟及现场实测,研究该工作面开采过程中厚硬顶板的变形破断特征及矿压显现规律,分析顶板应力动态演化特征,总结厚硬顶板工作面的支承压力影响范围,为类似矿井安全高效开采提供经验与保障。

1 工作面概况

小保当煤矿112207综采工作面位于2-2煤11盘区,埋深为305~385 m,工作面推进长度为4 660 m,工作面宽为350 m,采区面积为1.63 km2,近水平煤层,煤层厚度5.72~6.68 m,平均厚度6.30 m,煤层由北向南逐渐变厚。根据井下实际情况设计采高5.95 m。目前采用长壁后退式采煤,一次采全高,全部垮落法管理顶板。

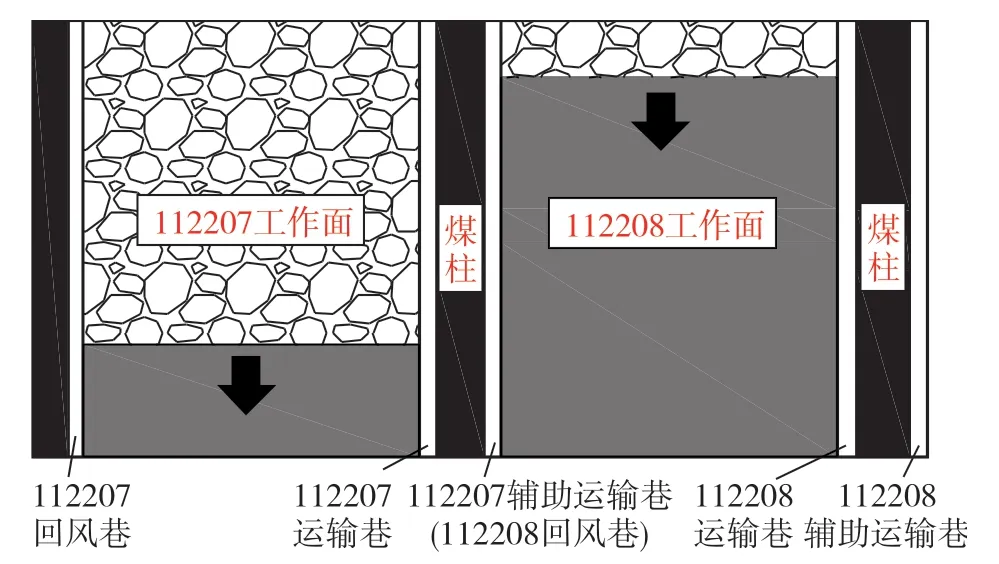

工作面具体布置如图1所示。

图1 工作面布置情况Fig. 1 Working face layout

小保当一号煤矿是特大型高强度开采井工矿井,其工作面属于典型的浅埋深多层厚硬覆岩顶板大采高超长走向高强度开采工作面,其具有以下特征:

( 1 ) 工作面顶板厚硬砂岩赋存。依据地质探查可知,小保当一号煤矿工作面上方10 m赋存有厚度8.48~35.29 m的中粒砂岩基本顶、厚度约28 m的细砂岩硬岩层,极大地影响了工作面的安全开采。

( 2 ) 工作面超长走向布置。小保当一号煤矿开采工作面宽度达350 m,属于典型的超长走向开采工作面,相较于一般常规工作面,其顶板的应力分布更加复杂,应力扰动更加剧烈。

( 3 ) 开采强度较高。根据工作面现场的开采报表分析可知,小保当一号煤矿仅112203工作面与112207工作面正在进行开采作业,矿井月产量可达150万t,基于其开采强度大的特点,在开采过程中工作面上方覆岩将产生更多的应力扰动,使工作面四周的应力分布及演化特征更加复杂。

在工作面超长走向、顶板厚硬砂岩赋存及高强度开采等多因素影响下,开采工作面矿压显现较为频繁,覆岩运动较为剧烈。据现场调查,工作面开采时存在中部漏矸、局部地段出现顶板突然来压、上巷局部冒顶、超前支架“爆缸”、柱体折弯等强矿压显现问题( 图2 ),严重影响了综采工作面的安全、高效、快速开采。

图2 开采巷道底臌及工作面支架漏液情况Fig. 2 Leakage at the bottom of the mining roadway and the support of the working face

2 6.0 m大采高工作面厚硬覆岩运移特征

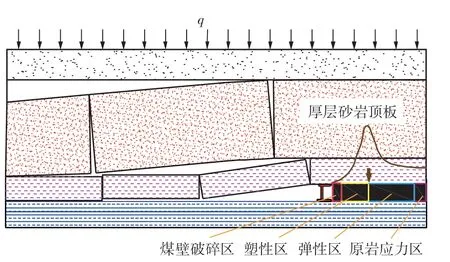

在综采工作面开采过程中,随着工作面上方岩层的垮落,上覆岩层顶板会对采空区周边形成梁式结构,并在煤壁上覆岩层顶板产生应力载荷集聚[21-22];根据开采工作面的应力分布特征将工作面分为煤壁支撑影响区、顶板离层区和后方压实区三区[23];不同的覆岩结构及强度特性对工作面采场三区的分布特征影响较大[24-25],上覆岩层坚硬顶板大采高工作面相较于一般复合顶板工作面具有以下特征:

( 1 ) 煤矿采场工作面硬岩顶板具有硬度大、整体性好、分层厚度大等特点,顶板胶结能力强,垮落的块度较大,在开采的过程中顶板管理难度较大。

( 2 ) 由于厚层坚硬顶板强度较高,厚度大,一体性好,因此,在工作面开采过程中相较于一般复合顶板随悬顶自然垮落的难度较大。同时,由于大采高工作面的特点,坚硬顶板在采空区的回转范围较大,从而在采空区形成大面积上覆岩层悬顶。大面积的悬顶将在开采煤壁前方产生较大的应力集中效应,悬顶破断时的大量能量释放对开采工作面及巷道的危险性急剧升高。

基于厚硬顶板及大采高工作面的特殊性,在开采过程中,煤壁上方会形成大面积悬顶,在近工作面顶板上方将产生“F”型覆岩结构[26]。将“F”型覆岩结构简化为悬臂梁模型并结合极限平衡理论分析,其力学简化模型如图3所示。

图3 上覆岩层简化力学模型Fig. 3 Simplified mechanical model of overlying rock formations

在煤层回采的过程中,由于煤体自身满足Mohr-Coulomb强度准则,坚硬岩层A在工作面上方产生“F”型悬顶,将模型在x=0处分为x>0与x<0两部分,可见在坐标x=0处悬臂将对工作面顶板产生扭矩M。由于坚硬顶板自身稳固性较强,在开采过程中将产生较长距离的悬顶,悬顶距离的增加致使其将承载更大的覆岩载荷,在O点处的扭矩变大,通过静力学平衡原理可知,在O点处产生的扭矩将大幅提高工作面超前段的静力荷载大小。

由上述分析可知,从工作面开切眼开始,工作面上覆岩层悬顶的高度将不断升高,面积不断增加,煤壁上方覆岩顶板层层叠压,并以“倒台阶”形式赋存;由于顶板自重及上覆硬岩层弯曲挤压的影响,超前工作面煤体将承受更高的上覆岩层应力荷载,且悬顶距离越长、高度越高,则煤壁的超前支承压力影响越大,应力集中系数越大。

此外,在工作面来压之前,悬顶的距离会不断增加,逐渐由“短臂F”型覆岩结构转变为“长臂F”型覆岩结构,并在煤层中形成高静载集中,如图4所示,因此厚硬顶板结构下的工作面在开采作业时,矿压显现频繁、覆岩运动剧烈、应力场演化结构复杂的影响尤为突出。

图4 工作面来压前上覆岩层顶板应力分布情况Fig. 4 Stress distribution of the overlying rock roof before the working face is compressed

随着顶板静载的集聚,当顶板的强度不足以支承其所受的覆岩压力时,煤层上方基本顶破断,由于厚硬顶板强度大的特点,破断时将有高应力荷载释放,并从断裂位置向两侧转移,由超前支承单峰曲线演化为双峰曲线,如图5所示。在工作面静载荷转移过程中,对工作面产生较大的动能冲击,因此厚硬顶板的矿压管理较为困难。

图5 工作面来压后上覆岩层顶板应力分布情况Fig. 5 Stress distribution of the overlying rock roof after the working face is compressed

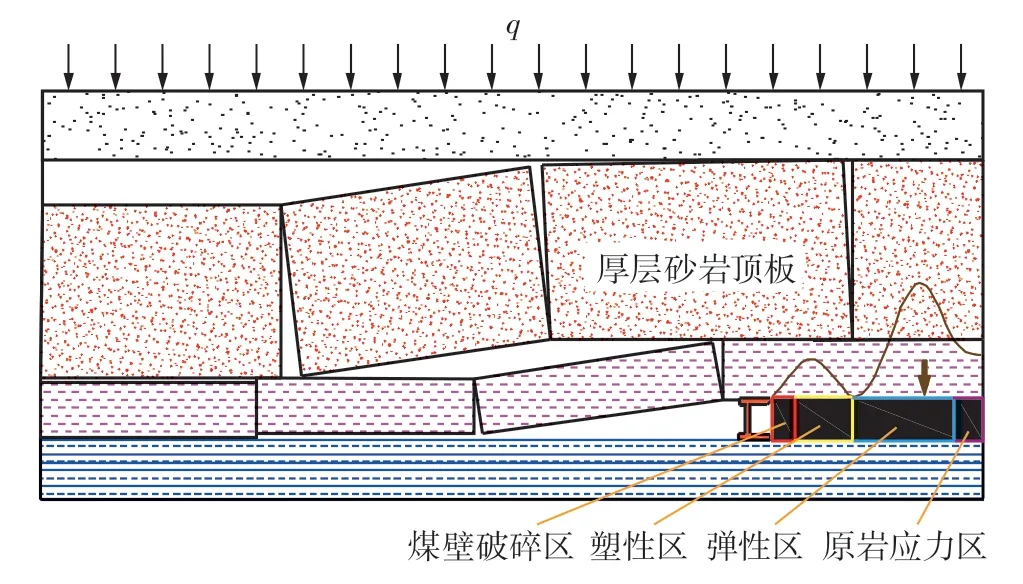

3 工作面超前支承压力范围理论分析

将开采工作面煤体视为理想材料模型,通过常用弹性力学中极限平衡理论对开采区煤体受力情况进行分析。在工作面开采过程中,可知超前工作面煤体可分为塑性区、弹性区与原岩应力区,塑性区与弹性区交界处为超前支承压力峰值点。

采用极限平衡理论对工作面超前支承压力区进行分析,超前支承压力峰值距工作面距离为

式中,m为煤层开采厚度,取6.0 m;f为层间摩擦因数;φ为煤体内摩擦角,取37.41°;K为应力集中系数,取3;H为工作面埋深,取390.06 m;γ为上覆岩层容重,取26 kN/m3;p为煤壁的支撑力( 即煤体的残余强度 ),取6.5 MPa。

计算可得0x=7.68 m。

根据弹性力学计算原理,弹性区范围内超前支承压力的计算公式为

式中,β为侧系数,取3。

将煤壁前方应力值高于或等于1.05倍原岩应力的范围定义为采动影响范围,即,代入式( 2 )可得采动影响范围x为

由计算可知,小保当一号煤矿超前支承压力影响范围为58.52 m。

4 大采高厚硬顶板工作面数值模拟分析

4.1 建立模型

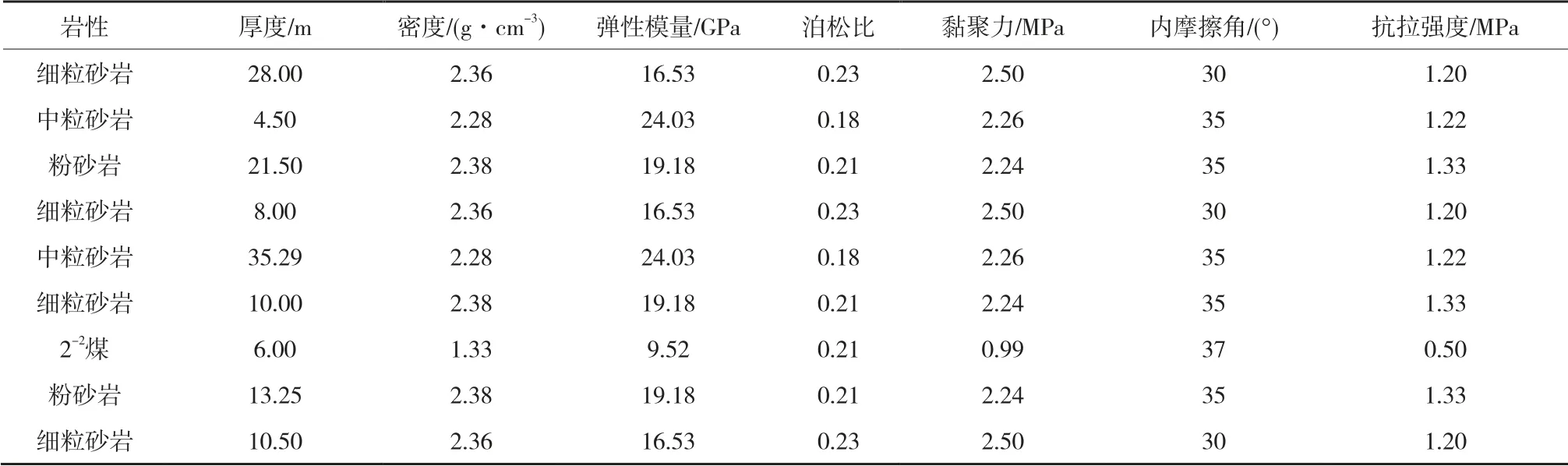

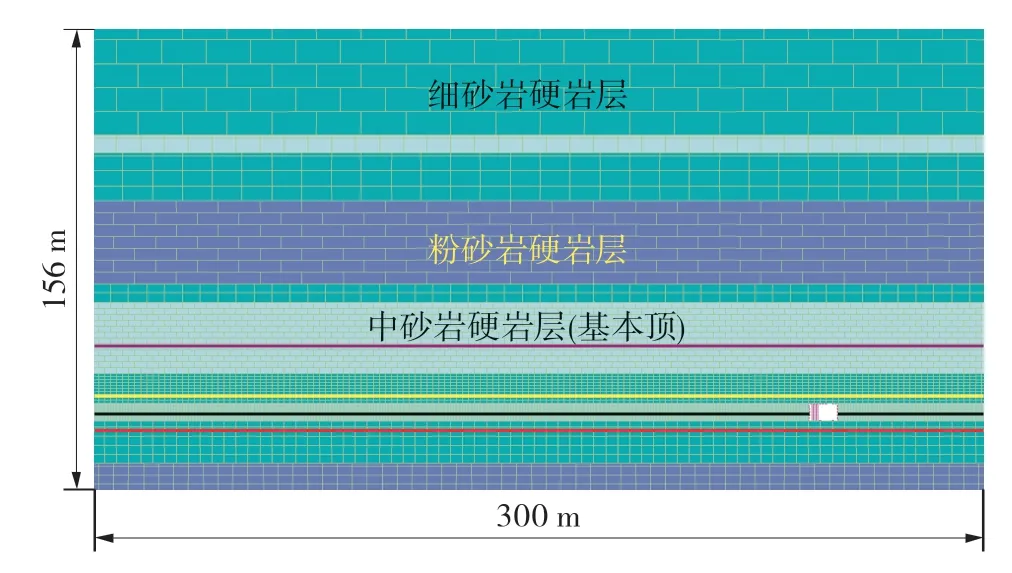

以小保当一号煤矿2-2煤层地质条件为依据,采用UDEC模拟软件进行数值模拟分析,采用Mohr-Coulomb屈服准则判断岩体的破坏,并建立156 m×300 m数值模型,模型顶部施加等效于覆岩重力的均布载荷5.85 MPa,如图6所示,煤岩体力学参数见表1。

表1 煤岩体力学参数Table 1 Mechanical parameters of coal and rock mass

图6 工作面模型示意Fig. 6 Schematic diagram of working face model

为减少边界对计算结果的影响,在开切眼右侧留设50 m煤体,从右侧向左侧沿X轴负方向推进,从开切眼开始分步开采2-2煤层,每次推进10 m,截取开采20,40,60,80,100,120 m时模型及应力-应变图像,对综采工作面矿压显现情况进行分析。

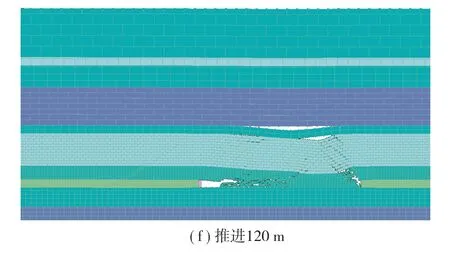

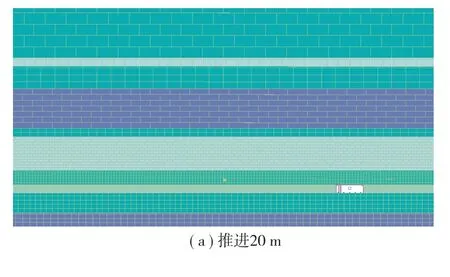

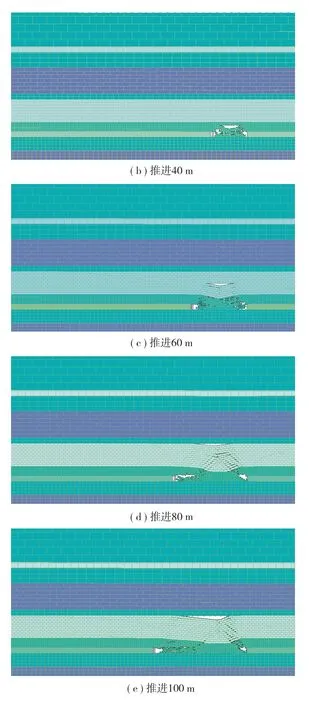

4.2 覆岩顶板运移垮落特征

综采工作面从开切眼开始从右向左推进,每次开挖10 m,图7为综采工作面不同推进距离时覆岩顶板运移破断特征。由图7可知,覆岩顶板岩梁在破断时离层清晰,但由于覆岩顶板硬度较大,开采过程中产生大面积悬顶。当工作面推进至20 m时,顶板仅出现裂隙发育;当工作面推进至40 m时,直接顶裂隙扩张、垮冒,垮落形式为台阶型,上覆岩层出现裂隙发育,但无明显离层;当工作面推进至60 m时,基本顶出现明显下沉,“简支梁”结构破坏,基本顶初次破断,可判断发生了工作面初次来压,来压步距约60 m,破断位置出现不对称三角拱;当工作面推进至80 m时,覆岩顶板继续下沉,基本顶滑落失稳,再次发生破断,可判断顶板发生周期来压。由模拟结果可知,开采工作面初次来压步距约为60 m,周期来压步距约为20 m;随着工作面的推进,坚硬顶板的稳定结构不断破坏,冒落带不断向上延伸。

图7 覆岩顶板破断运移情况Fig. 7 Numerical simulation results of excavation

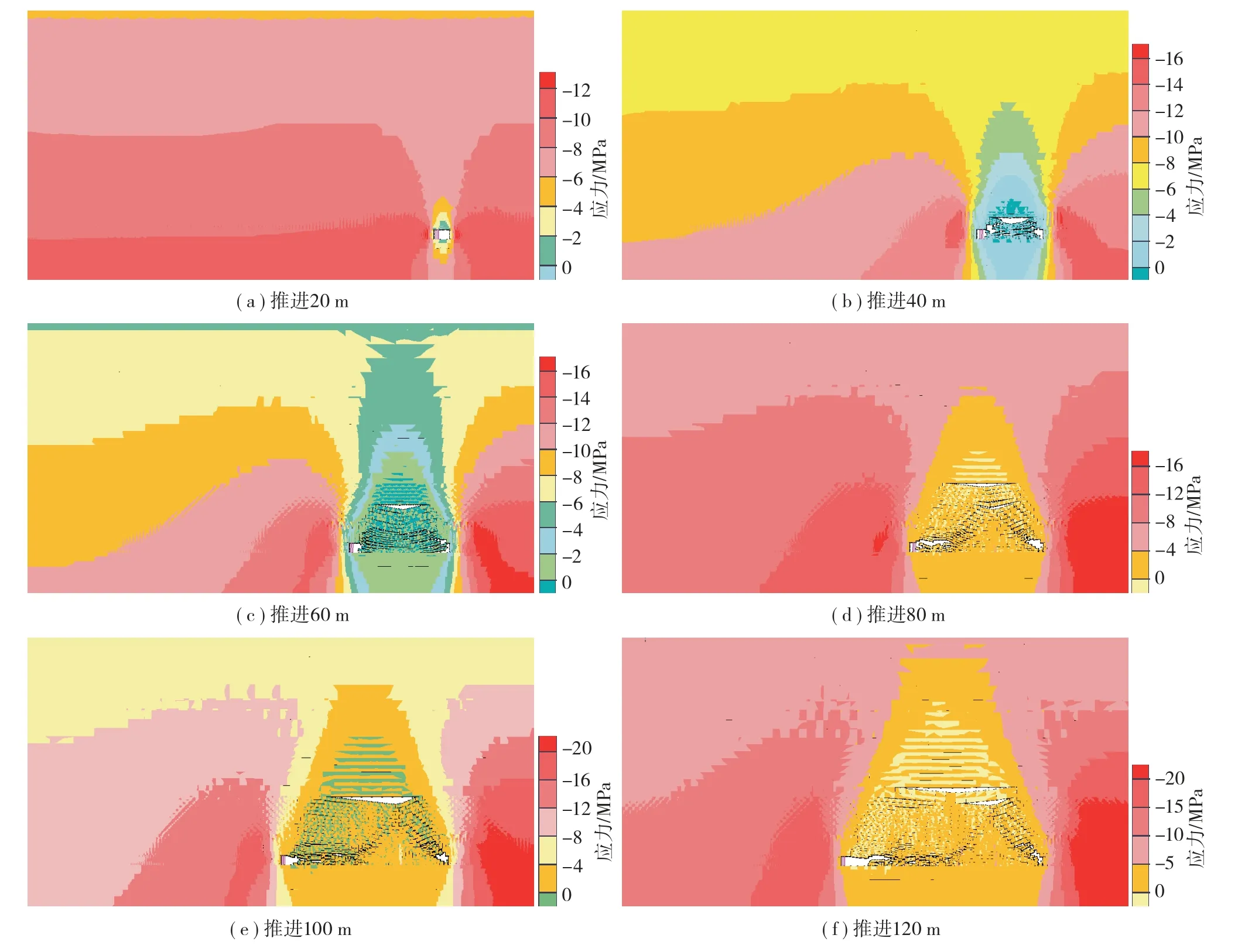

4.3 工作面上覆岩层顶板垂直应力分布特征

2-2煤在开采过程中,随着工作面的推进,覆岩顶板的位移及“三区”应力分布呈现动态、周期性变化;同时,推进20~120 m过程中,卸压拱的高度不断增高,直至延伸至采空区上方约98 m处的细砂岩关键层。如图8所示,当工作面推进20 m时,卸压拱高度为煤层上方12 m左右,延伸至基本顶,超前支承压力区范围为超前工作面68 m;当工作面推进至40 m时,直接顶大面积垮冒接底,基本顶未出现离层,卸压拱高度为煤层上方33 m左右,超前支承压力区范围为超前工作面约41 m;当工作面推进至60 m时,基本顶破断,超前支承压力区为超前工作面57.65 m,煤壁超前段应力普遍在12 MPa以上,卸压拱高度达到57.60 m,说明基本顶已完全破断下沉;当工作面推进至80 m时,基本顶第1次周期破断,超前支承压力区范围约为超前工作面68 m,卸压拱高度约为60 m;当工作面推进至100 m后,工作面顶板第2次周期来压,超前支承压力区范围为超前工作面64 m,卸压拱高度约为69.60 m,此时煤层上方约53 m处的21 m厚粉砂岩层破断冒落;当工作面推进至120 m后,工作面顶板第3次周期来压,超前支承压力区范围为超前工作面68 m,卸压拱高度达到97.50 m,此时采空区顶板卸压范围达到煤层上方约79.29 m处的28 m细砂岩关键层。

图8 推进不同距离时工作面垂直应力分布Fig. 8 Vertical stress distribution diagram of working face when advancing different distances

可见,在开采至60,100 m时,采空区上方将有2层关键层发生初次破断,因此在开采时采空区上方将出现最高约80 m,最长达60 m的采空区悬顶,极大地影响了矿山的安全开采与高效生产。

同时,基于“压力拱”假说,在开采工作面上方由于岩层自然平衡效果形成一个拱形承压结构,前拱脚范围始终在60~72 m之间波动,所以此工作面煤壁支撑区为工作面前方约70 m区域内。

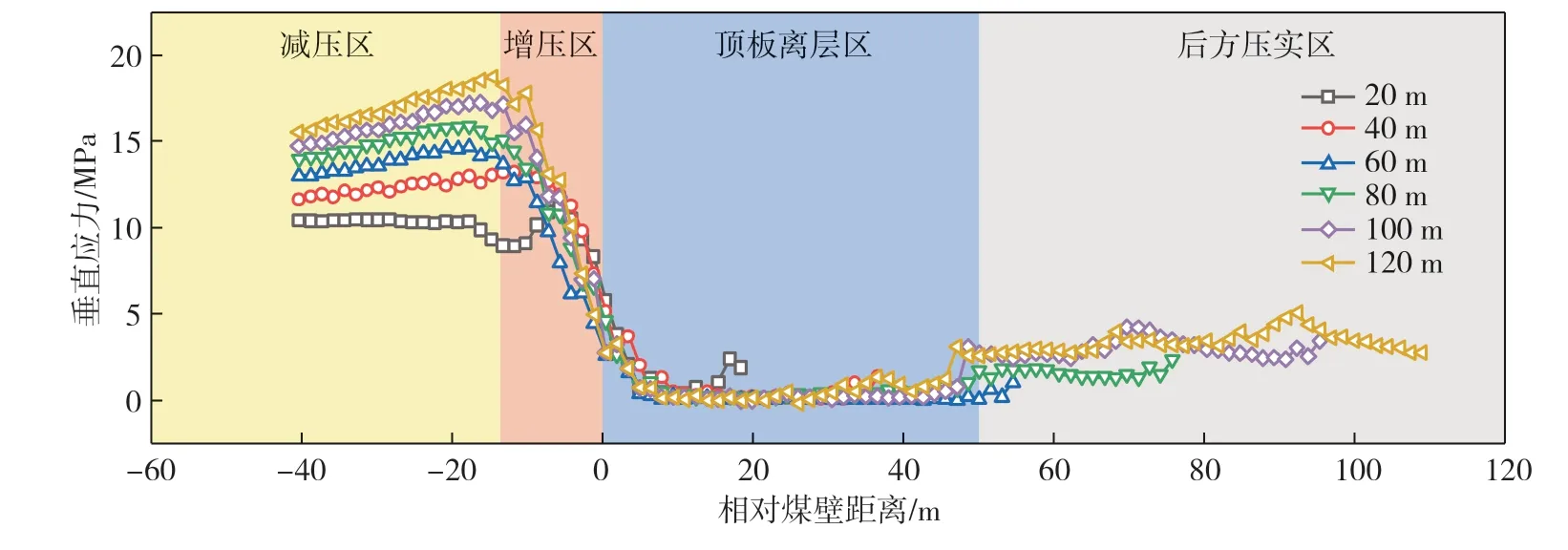

为分析煤层开采过程中的应力变化情况,在煤层顶板上方2 m处埋设顶板应力测线,监测结果如图9所示。以超出原岩应力值5%作为原岩应力区与煤壁支撑应力区的阈值,发现工作面各开采情况下煤壁支撑影响区域差异不大,并在60~70 m范围内波动,应力峰值位置为超前工作面约12 m,得出2-2煤煤体支撑影响区域为开采工作面至超前工作面约70 m范围内,其中应力上升区范围为超前工作面约12 m内,应力下降区为超前工作面12~70 m。

图9 开采期间直接顶监测应力曲线Fig. 9 Direct top stress curves during the mining period of the working face

为分析工作面开采期间底板应力分布情况,在煤层底板3 m处铺设底板应力测线,监测结果如图10所示。由图10可知,在工作面推进20,40,60 m时,未出现采空区后方底板应力的较大幅度上升;当工作面开采至80,100,120 m时,在煤壁后方约50 m处底板出现采空区应力上升,即在此范围内出现采空区顶板垮落并逐渐压实,底板垂直应力上升,112207工作面顶板离层区分布在工作面后方约50 m内。后方压实区范围在工作面后方约50 m后。

图10 开采期间底板监测应力曲线Fig. 10 Floor stress distribution curves during mining at a stoping face

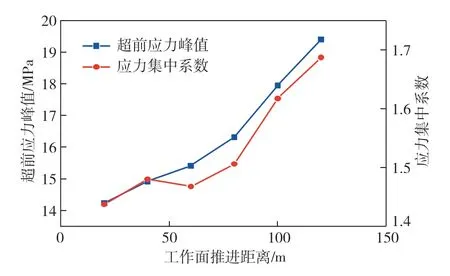

4.4 顶板超前应力峰值演化规律

工作面开采期间,顶板的垂直应力随着覆岩的运移破断而呈阶段性、周期性的动态演变。为保证开采工作的安全进行,开采时需对开采巷道超前段采取针对性的安全防护。在开采作业时,由于上覆岩层顶板压力过大,导致超前液压单体支架爆缸等事件发生,是影响开采安全的主控因素之一。

经数值模拟分析,小保当一号煤矿112207工作面开采过程中,超前支承压力峰值呈上升趋势,工作面超前应力峰值及应力集中系数变化曲线如图11所示。由图11可知,超前应力峰值从工作面推进20 m时的14.2 MPa递增至推进120 m时的19.4 MPa,应力集中系数也随着工作面的推进不断上升,最高达到1.69。由此推断,由于小保当一号煤矿上覆岩层顶板硬度大、层理发育少、厚度大,在大采高高强度开采的生产条件下,随着开采工作的进行,工作面超前支承压力峰值及应力集中系数不断递增。

图11 工作面超前应力峰值及应力集中系数变化曲线Fig. 11 Evolution curves of the leading stress peak value and stress concentration factor of the working face

5 现场调研

小保当一号煤矿采用双巷掘进,辅助运输巷作为下阶段回风巷的方式进行开采工作,如图12所示。在开采过程中受工作面覆岩顶板采动影响,矿压显现明显,在工作面来压期间出现煤壁片帮、液压支架漏液的现象。因此,在112207工作面巷道布置测站监测工作面“三区”应力分布及来压情况,如图13所示。

图12 工作面开采巷道布置示意Fig. 12 Working face mining roadway layout

图13 巷道测站布置示意Fig. 13 Layout of the measurement station of the mining roadway

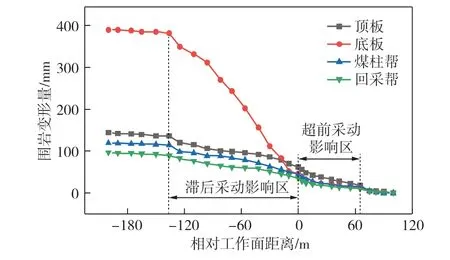

5.1 巷道表面位移监测结果分析

在112207工作面辅助运输巷进行巷道表面位移监测,监测结果如图14,15所示。由图14,15可知,超前工作面60~70 m时,112207工作面辅助运输巷受超前采动应力影响,巷道围岩变形量开始增大;滞后工作面120~135 m时,由于受到采空区残余支承压力影响,巷道围岩变形剧烈,尤其以巷道底臌变形最为突出,底臌量可达382~435 mm;滞后工作面135 m后,采空区覆岩运移稳定,巷道围岩变形趋于稳定。因此,工作面超前支承压力影响范围为60~70 m,采空区后方残余支承压力影响范围为120~135 m。

图14 测点Ⅱ巷道围岩变形量Fig. 14 Deformation of surrounding rock of roadway at measuring point Ⅱ

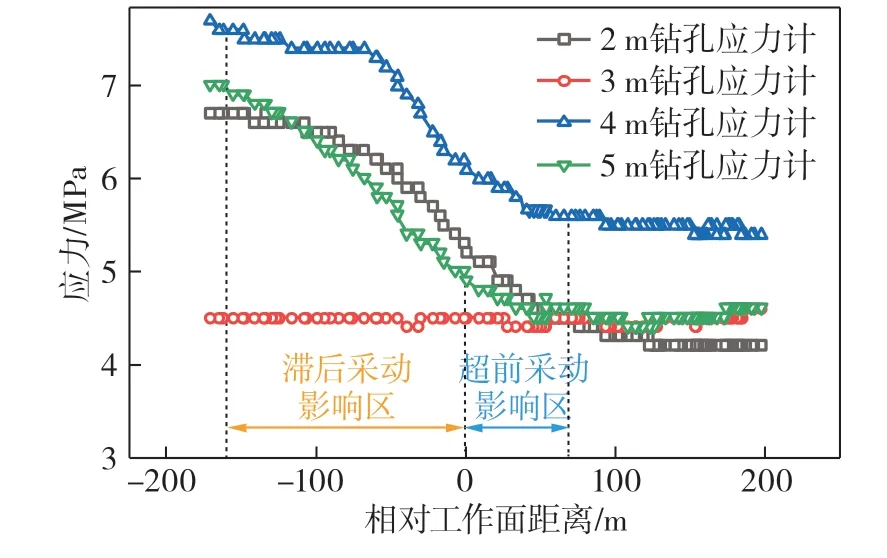

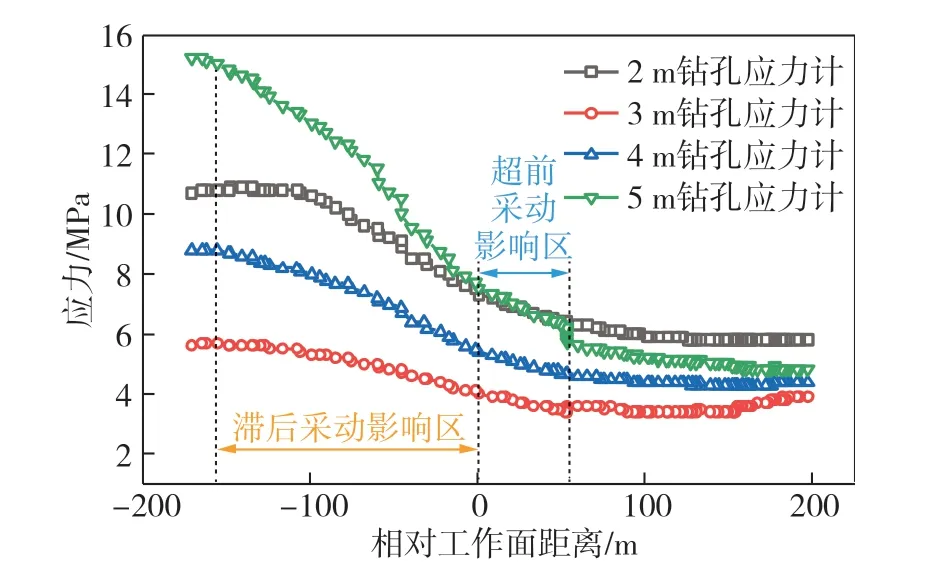

5.2 钻孔应力计监测结果分析

112207工作面区段煤柱宽度20 m,在112207辅助运输巷12联巷出口煤柱帮及回采帮分别布置钻孔应力计监测在开采过程中工作面的矿压,监测结果如图16,17所示。工作面开采过程中,112207工作面巷道煤柱帮应力增幅较大,一次采动期间,巷道煤柱帮超前支承压力影响范围为68.2~78.7 m,采空区后方残余支承压力影响范围为126.85~140.55 m;回采帮超前支承压力影响范围为53.7~61.2 m,采空区后方残余支承压力影响范围为150.00~155.45 m。

图16 煤柱帮钻孔应力计监测曲线Fig. 16 Monitoring curves of borehole stress gauge for coal pillar sill

图17 回采帮钻孔应力计监测曲线Fig. 17 Monitoring curves of the borehole stress gauge for the stoping side

6 结 论

( 1 ) 通过对开采工作面上覆顶板岩层转运机理的理论分析,结合极限平衡理论,得到厚硬顶板工作面煤壁上方生成“F”型悬顶,并在煤层上方基本顶产生局部应力集中及高静载荷集聚,因此厚硬顶板结构下的工作面在开采作业时,矿压显现频繁、覆岩运动剧烈、应力场演化结构复杂等影响尤为突出。

( 2 ) 采用理论分析、UDEC数值模拟及现场观测等手段,分析得到了开采工作面覆岩破坏运移特征及垂直应力分布规律,煤壁支撑区位于工作面前方约70 m内;顶板离层区位于工作面后方约50 m内,重新压实区位于工作面后方50 m以后,后方残余压力区位于工作面后方约150 m范围。

( 3 ) 由现场超前应力分布状态可知,随着工作面的推进,超前支承应力峰值呈上升趋势,最高可达19.4 MPa,超前应力集中系数也随着工作面的开挖不断上升,最高可达1.69。因此,在厚岩层顶板工作面开采过程中,需要从超前支架的支护长度及支护强度2个方面来提升超前支护巷段的稳定性与安全性。