一次成孔300 mm煤层大直径钻孔防冲效能试验

潘俊锋,闫耀东,马宏源,邬 迪,刘少虹

( 1. 中煤科工开采研究院有限公司,北京 100013;2. 中煤科工集团西安研究院有限公司,陕西 西安 710077;3. 天地科技股份有限公司 开采设计事业部,北京 100013;4. 煤炭科学研究总院 煤炭资源高效开采与洁净利用国家重点实验室,北京 100013 )

随着我国煤炭资源开采深度和强度不断加大,冲击地压灾害时有发生,其防治工作十分重要[1-5]。由于煤层大直径钻孔卸压防治冲击地压的方法具有众多优势,因此在我国煤矿应用十分广泛,而在同一矿井防冲方法中大直径卸压钻孔工程量占比达70%以上[6-11]。

国内学者对大直径钻孔卸压技术的研究很多,朱斯陶[12]等在新巨龙煤矿的实际应用中为获取合理的钻孔卸压参数,提出采用能量耗散指数法进行计算;兰永伟[13]等利用数值模拟的方法分析了钻孔孔径、间距以及煤岩体应力对卸压效果的影响;史庆稳[14]等结合孟村煤矿的具体条件,论证了最优施工参数下的钻孔卸压防冲效果;李金奎[15]等用ADINA模拟了小煤柱应力集中区钻孔卸压效果,得出了钻孔周围位移与应力分布变化规律;李国宏[16]等提出了卸压钻孔技术,并在实际应用中证明了采用此种方法能够弥补高压注水和震动爆破措施的缺陷;王猛[17]等分析了深部巷道钻孔卸压机理,提出以应力转移效果及围岩变形控制效果作为卸压效果的直接评价指标,初步将卸压程度分为非充分卸压、充分卸压和过度卸压3类;马振乾[18]等研究了锁腿锚杆与卸压钻孔实施前后U型钢支架的载荷分布规律及巷道变形特征;李永和[19]应用光弹试验对圆形与梯形巷道进行了大量的孔群卸压自承围岩结构体系的模拟试验研究;刘红岗[20]等研究认为合理布置的卸压孔可以导致巷帮围岩的结构性预裂破坏,从而使围岩高应力向深部转移。

以上研究在指导冲击地压矿井安全生产方面具有重大意义,但受制于技术水平的发展,大直径钻孔一次成孔孔径普遍不超过150 mm,其在卸压方面仍存在不足:卸压半径小、应力恢复快、中硬及以上煤层不塌孔起不到卸压作用等,致使对冲击地压的高效防控难以实现。为了实现诱发冲击启动的煤层基础静载荷的消除,笔者在煤层大直径钻孔卸压作用机制研究基础上,开发了一次成孔300 mm直径钻进技术装备,并在耿村煤矿开展了一次成孔300 mm直径钻孔防冲效能试验研究,试验结果表明,防冲效果提升显著。

1 煤层大直径钻孔卸压作用机制

1.1 大直径钻孔卸压防冲理论基础

如图1所示,煤层巷道开挖后,在巷道两帮煤体形成侧向应力集中,以右帮为例,记自然形成应力曲线为σg,其峰值为σgmax;记煤层大直径钻孔施工后形成的应力曲线为σxg,其峰值为σxgmax。现场实测验证表明,σxgmax<σgmax。

图1 巷帮大直径钻孔卸压前后应力曲线示意Fig. 1 Schematic diagram of stress curves before and after pressure relief of large diameter borehole in roadway side

如图2所示,沿巷道走向,即工作面推进方向可将煤体中应力状态分为3种情况,自左至右分为3个区:① 卸压区:煤层采取了大直径钻孔卸压,由于相邻钻孔的叠加效应,导致钻孔施工区域应力向煤层深部转移,此处形成卸压区,最大应力为σxgmax;② 原压区:紧邻卸压区,由于没有采取任何卸压措施,该区域应力状态为巷道开挖后自然形成的应力集中曲线,最大应力σgmax=σxgmax,这两个应力峰值处于相等状态;③ 增压区:此区域为工作面回采扰动区域,由于工作面采空区顶板悬顶,在工作面煤壁前方形成较高的弯曲弹性能,形成应力集中曲线,并且随着工作面推进,不断向前移动,因此把该曲线记作σy,最大应力为σymax。在工作面推进过程中,移动的增压区分别与固定的原压区、卸压区应力叠加。

图2 工作面推进方向煤层卸压前后应力曲线示意Fig. 2 Stress curve of coal seam before and after pressure relief in the advancing direction of working face

如果仅仅关注最大应力值,由于σxgmax<σgmax,因此σxgmax+σymax<σgmax+σymax,因此大直径钻孔卸压区域起到了降低应力叠加强度,从而防治冲击地压的目的。

1.2 钻孔直径卸压作用机制

在煤体中打钻孔后会在钻孔围岩中发生应力重新分布并在巷道围岩浅部出现塑性破坏区( 图3[21]),巷道两侧切向应力增高所导致的支承压力区即为冲击危险区域。

图3 圆形巷道围岩弹塑性应力分布[21]Fig. 3 Elastoplastic stress distribution of surrounding rock of circular roadway[21]

图3中,P0为煤体的初始应力;σθp为钻孔周围塑性区内的切向应力;σθe为弹性区内切向应力;σrp为钻孔周围塑性区内的径向应力;σre为钻孔周围弹性区内的径向应力。

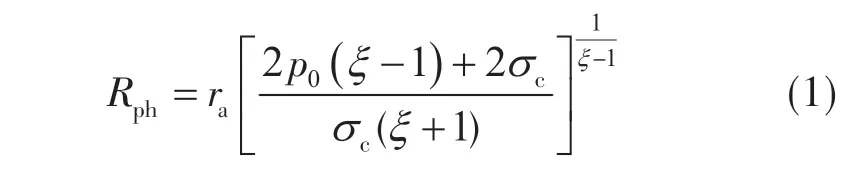

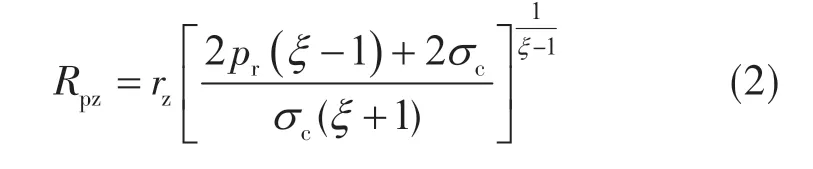

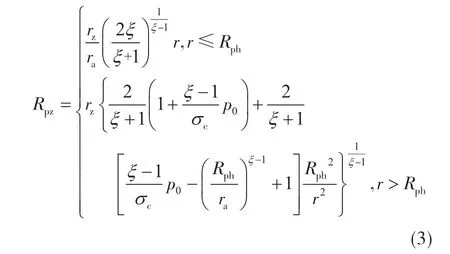

在平面应变条件下,由弹塑性力学理论分析,巷道围岩塑性区半径Rph的计算式[14]为

钻进钻孔后,将在钻孔孔壁周边形成弹塑性分区,形成的塑性区半径计算式[14]为

式中,zr为钻孔半径;pr为钻进后钻孔侧向垂直应力。

由此可知,沿钻孔的钻进方向钻孔周围塑性区半径的变化规律[14]为

式中,r为该点至巷道圆心的距离。

由式( 3 )可以发现,沿钻孔的钻进方向钻孔周围塑性区半径Rpz与钻孔半径zr呈正相关,即钻孔半径越大,钻孔周围塑性区半径越大。前文卸压区能起到防冲功能的特征主要表现在卸压钻孔产生了大量的塑性区,因此,增大钻孔直径可以增大塑性区范围,从而增强防冲卸压效果。

2 一次成孔300 mm直径钻进技术装备研发

由前文可知,煤层钻孔直径越大,防冲效果越好,然而受现有设备能力及作业风险制约,我国大直径钻孔直径不超过150 mm,对于陕、蒙等省(自治区 )较硬煤层难以做到及时卸压,冲击地压隐患极大。为此,笔者课题组在国家重点研发计划资助下,首创研制一次成孔300 mm煤层大直径远控钻机及其配套钻进工艺。要求回转转矩不小于20 kN·m、一次成孔直径不小于300 mm、成孔深度不小于80 m、自动装卸钻杆时间不超过60 s、井下遥控距离不小于800 m,其目前适用于煤层单轴抗压强度大于20 MPa,常规直径150 mm钻孔不易塌孔的坚硬煤层卸压。

研发关键点包括解决同时满足20 kN·m钻机超大转矩、160 kW大功率与1.4 m履带车体小宽度、小体积之间的矛盾;同时满足钻机液压操纵台控制( 近控 )、遥控器无线遥控( 近距离遥控 )与煤矿井下800 m远程控制( 远距离线控 )3种钻机操作方式;每种控制方式均具备紧急停机按钮,钻机操作安全性高。

2.1 大转矩窄机身

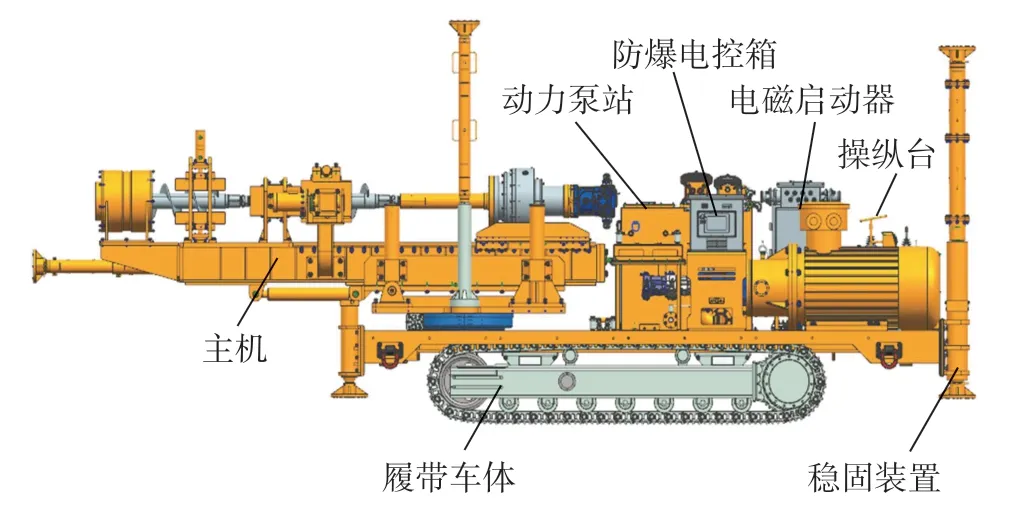

针对以上研究目标,开发了ZDY20000LK超大扭矩钻车,如图4所示,采用整体式结构,由主机、动力泵站、电磁启动器、履带车体、稳固装置、防爆电控箱等组成。主机、动力泵站、操纵台之间通过高压胶管连接,形成钻机液压系统主要回路,钻车各部分通过螺栓安装在履带车体上,结构紧凑,便于井下搬迁运输。钻机行走时的宽度尺寸在1.4 m以内,仰俯角可在0°~20°范围内自动调整,满足全断面钻孔施工要求;钻机主机给进行程达到1.4 m,在施工卸压钻孔时,可使用长度为1 m的钻杆进行中间自动加杆。

图4 钻车结构示意Fig. 4 Structure diagram of drilling rig

2.2 自动装卸机械手

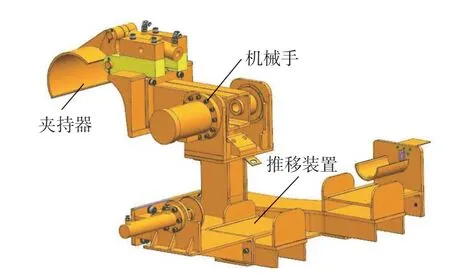

上杆装置由机械手和推移装置两大部分组成,上装钻杆时,机械手处于210°位置,机械手活动抓手张开,吊装装置将螺旋钻杆吊装在推移装置上,推移油缸缸杆伸出将钻杆轴向顶齐,然后抓手油缸缸杆缩回,活动抓手抓紧钻杆逆时针行走210°至水平位置,夹持器夹紧钻杆,回转器主动钻杆向钻进方向移动至钻杆母扣连接,插紧U型销,然后机械手活动抓手松开,顺时针旋转210°至起始位置,等待下次抓取钻杆,至此完成一次钻杆的自动上装,卸杆与上杆顺序正好相反。上杆装置结构如图5所示。

图5 自动装卸钻杆装置Fig. 5 Automatic drill pipe loading and unloading device

2.3 一次成孔300 mm大直径钻杆、钻头

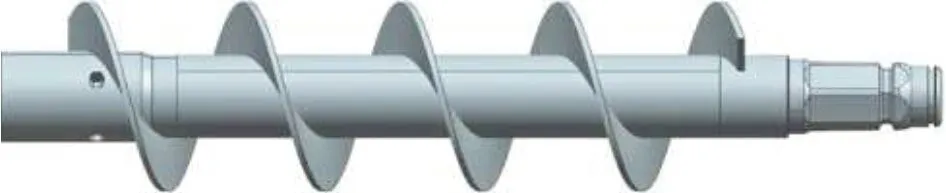

配合钻进工艺,研发了大直径高螺旋钻杆,螺旋钻杆在钻进过程中,除传递扭矩外,还要刮切、排出钻孔内的岩煤粉,使钻进得以正常进行。因此,对超大直径螺旋钻杆的要求是:要有足够的抗扭强度,插接方便,且连接部分不妨碍岩煤粉的排出。钻杆螺旋翼片外圆直径为260 mm,钻杆芯杆直径为114 mm,钻杆有效长度1 000 mm,通过六方插接,可传递正反两个方向的转矩,处理塌孔、埋钻等孔内事故( 图6 )。

图6 φ 260/114 mm窄叶片插接式螺旋钻杆Fig. 6 φ 260/114 mm narrow blade plug-in spiral drill pipe

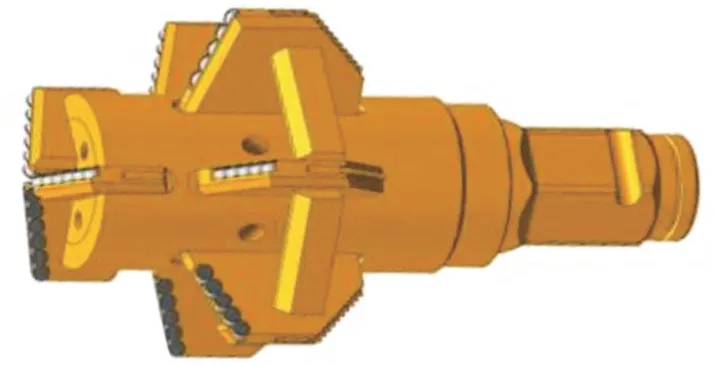

为了实现一次成孔300 mm大直径钻孔,如图7所示,钻头采用3/6翼PDC塔式结构,钻头一级直径为160 mm,布置了3组翼片,主要作用为先导孔的施工;钻头二级直径为300 mm,布置了6组翼片,在先导孔基础上实现300 mm直径钻孔钻进。

图7 φ 300 mm PDC3/6翼钻头Fig. 7 φ 300 mm PDC3/6 wing bit

2.4 远程遥控系统

为了实现煤帮大直径卸压钻孔远距离控制与施工,提高钻机的自动化程度与钻场操作人员的安全性,研制了基于煤矿井下钻机800 m远程控制系统( 以下简称控制系统 )。控制系统是由主控系统、音/视频系统和远程通信系统3部分构成,其中主控系统与音/视频系统共用一个远程通信系统。主控系统是由传感检测和运动控制两部分组成的闭环控制系统,传感检测单元可以实现钻机位置、位移、压力、温度以及液位等状态参数的实时检测,可以为司钻人员提供实时可靠的数据;运动控制部分可以通过遥控器实现钻机稳固、调角、行走以及打钻等执行动作的控制,同时还可以实现手动打钻、自动上卸杆、点动打钻以及自动打钻等功能,满足钻机在井下多种工况条件下的施工。音/视频系统提供控制系统图像和对讲功能,远程通信系统为主控和音视频系统提供远程通信,便于实现800 m远程操作。

钻机操作人员坐在变电站硐室一边观察计算机上的四画面钻机视频图像一边进行打钻作业,如图8所示。

图8 钻机远控操纵台Fig. 8 Remote control console of drilling rig

根据现场测试和使用情况来看,1 000 m远程司钻遥控器与钻机通信顺畅,无掉线情况;钻机工作过程流畅,视频图像也运行平稳,无卡顿和闪屏的情况发生,图9为钻机四画面的工作照片。

图9 远控操纵台四画面显示Fig. 9 Four screen display of remote control console

3 一次成孔300 mm直径钻孔防冲效能试验

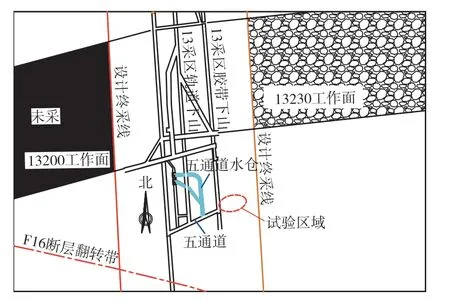

3.1 试验区域概况

耿村煤矿位于义马矿区的中西部,为冲击地压矿井。300 mm大直径卸压钻孔试验地点位于耿村煤矿13采区最南部,胶带下山与五通道交叉口处,如图10所示。该区域煤厚平均16.5 m,倾角平均10°,采深650 m,顶板存在约335 m厚砾岩。由于埋深大、顶板坚硬,与F16-1断层相邻,冲击危险性评价结果为具有强冲击危险性。

图10 大直径卸压钻孔试验地点平面Fig. 10 Plan of large diameter pressure relief drilling test site

3.2 试验方案

3.2.1钻孔方案

现场试验位于13采区胶带下山与五通道交叉口的东侧煤帮。计划在此分两区域共实施钻孔6个,偏南侧区域间距0.6 m施工3个,偏北侧区域间距1.0 m施工3个,其施工设计平面如图11所示。

图11 卸压钻孔及探测孔布置Fig. 11 Layout of pressure relief drilling and detection holes

试验钻孔最大孔深81 m,有效总进尺207 m,开孔位置为帮部距底板1.5 m处,孔径300 mm,倾角为0°~-3°,方位角为0°( 正东方向 )、孔间距为0.6~1.0 m。钻孔采用干式大螺旋排粉的施工方式。

3.2.2效果探测方案

钻孔卸压后周围煤岩体破裂产生裂隙,当电磁波在煤体传播过程中通过结构面及破裂带后产生衰减,煤岩体破坏程度越高对电磁波的吸收系数越高,进而电磁波衰减越显著。文献[22]中对电磁波CT探测评价冲击危险性的原则进行了总结:在支护区内,巷道围岩完整性越好,其抵抗冲击能力越强,冲击危险性越低;在支护区外,深处围岩完整性越差,表明其卸压越充分,冲击危险性越低。

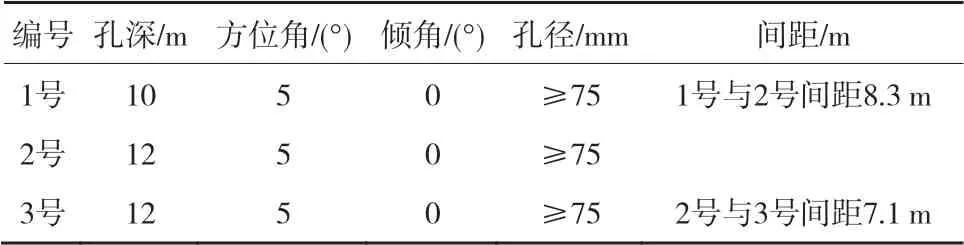

300 mm大直径钻孔卸压电磁波CT探测区域如图11所示,北侧①号测区卸压钻孔间距1.0 m,探测孔间距8.3 m;南侧②号测区卸压钻孔间距0.6 m,探测孔间距7.1 m。此次探测为获取大直径钻孔的卸压效果与其孔径及孔间距的关系,在上述试验区域之外又设置一组间距1.0 m,孔径150 mm的卸压钻孔作为③号测区与此试验进行对比,其中探测孔间距为15 m。以上3个探测区域共设置5个探测钻孔,探测孔方位角、倾角与各自对应卸压钻孔相应参数保持一致,以①号、②号测区为例,探测孔具体施工参数详见表1。

表1 ①~②号测区探测孔具体参数Table 1 Nos. ①~② area probe hole specific parameters

3.3 钻孔卸压效果分析

现场试验于2021年6月16至29日进行。由于煤层硬度系数较大,卸压钻孔施工过程中转速控制在80 r/min,给进压力控制在2 MPa以内,回转压力为8~14 MPa,平均钻进速度约为10 min/m。

图12~13分别为煤帮300 mm大直径钻孔井下试验和孔径照片。

图12 煤帮300 mm大直径钻孔井下试验Fig. 12 Coal sidewall 300 mm large diameter downhole test

图13 钻孔孔径照片Fig. 13 Borehole diameter photos

在施工过程中伴随有声音较为洪亮的煤炮声,证明应力释放明显,同时在粉末状钻屑中夹杂有大颗粒煤块,局部钻孔出现塌孔迹象。由于采用大螺旋插接式钻杆和大直径钻头钻进技术及装备,充分发挥了大螺旋插接式钻杆的排渣和处理孔内事故的能力。图14为钻孔内排出的大颗粒煤块。

图14 钻孔排出的大颗粒煤块Fig. 14 Large granular coal discharged from borehole

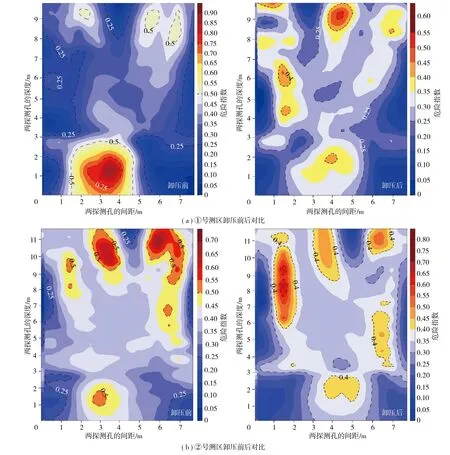

利用电磁波CT探测结果可对煤帮冲击危险性进行定量化分级[23-25]:① 危险指数<0.25,无冲击危险;② 危险指数0.25~0.50,弱冲击危险;③ 危险指数0.50~0.75,中等冲击危险;④ 危险指数>0.75,强冲击危险。

3.3.1300 mm大直径钻孔卸压效果分析

由300 mm大直径钻孔卸压前的CT探测结果( 图15 )可知,( 1 ) 在煤帮支护区内( <3 m ),①号测区中有接近5.25 m2的中等冲击危险区域及2.25 m2的强冲击危险区域,其位置在探测区域水平方向1.5~4.8 m,竖直方向0~3 m范围内;②号测区中有接近1 m2的中等冲击危险区域,其位置在探测区域水平方向2.5~3.5 m,竖直方向0.5~2.0 m范围内,表明巷道帮部支护区3 m范围内围岩完整性较差,与掘巷完成后巷帮支承压力转移过程中破碎区的形成密切相关。( 2 ) 非支护区( >3 m )范围内两测区均存在一定面积的中等冲击危险区域,表明此处围岩完整性较好,在巷帮应力转移过程中形成了应力集中区。( 3 ) ②号测区相对于①号测区支护区外其整体的冲击危险性略高,支护区内其整体的冲击危险性稍低,表明两个相邻区域在卸压前冲击危险性差别不大。

图15 300 mm钻孔卸压前后电磁波CT对照Fig. 15 Comparison of electromagnetic wave CT before and after pressure relief in 300 mm borehole

由300 mm大直径钻孔卸压后的CT探测结果可知,①号测区支护区外的3处约2.4 m2的中等冲击危险性区域减小至约0.5 m2的面积,下降79.2%;②号测区支护区外8~12 m范围内4处约5.8 m2的中等冲击危险性区域减小至约0.8 m2,下降86.2%。在①号测区支护区内1处中等冲击危险区域及1处高冲击危险区域转化为弱冲击危险;在②号测区内1处中等冲击危险转化为弱冲击危险。

由此表明:( 1 ) 支护区外围岩,300 mm大直径钻孔的施工能够快速有效地对该范围的煤体进行弱化,充分有效地释放煤体内蕴藏的弹性能,降低其冲击危险性。而针对支护区内围岩,300 mm大直径钻孔实施后立即采取封孔措施,封孔质量较好,有效地保护了巷道支护,加固了围岩松动圈,使得支护区内围岩的冲击危险性有所降低;( 2 ) 间距0.6 m的300 mm大直径钻孔的卸压效果要优于间距1.0 m的卸压效果,说明缩小钻孔间距能够有效提升大直径钻孔的卸压效果。

3.3.2150 mm大直径钻孔卸压效果分析

150 mm大直径钻孔卸压的电磁波CT探测结果如图16所示。150 mm大直径钻孔施工前,巷帮围岩支护区3 m范围内有3处中等冲击危险性区域约5.6 m2,表明巷道围岩支护区内围岩完整性差,在支护区外6~15 m范围内无中等冲击危险性区域,多数为弱冲击危险区域,及小部分无冲击危险性区域。150 mm大直径钻孔施工后,巷帮围岩支护区3 m范围内仍有2处中等冲击危险性区域约2.2 m2,150 mm大直径钻孔卸压前后冲击危险性区域面积下降60.7%;支护区范围内外无冲击倾向性的区域面积均有所增大,表明实施150 mm大直径钻孔后具有一定弱化煤岩体的效果,但其弱化能力远不及300 mm大直径钻孔,支护区外的煤岩体卸压前后弱化程度相差相对较小,故卸压后仍具有一定的冲击危险性。

图16 150 mm钻孔卸压前后电磁波CT对照Fig. 16 Comparison of electromagnetic wave CT before and after pressure relief in 150 mm borehole

3.3.3300 mm大直径钻孔实施1周后卸压效果分析

图17为实施300 mm大直径钻孔卸压1周后的电磁波CT探测结果,与图15对比可以得出300 mm大直径钻孔卸压的时效性特征。从图17和图15的对比可以看出卸压1周后,①号、②号测区巷帮围岩支护区外的中等冲击危险性区域基本消失,此时在支护区外①号测区弱冲击危险性区域所占面积较卸压1周前的40.1 m2减小至4.1 m2,下降89.7%;②号测区弱冲击危险性区域所占面积较卸压1周前的63.7 m2减小至4.4 m2,下降93.1%;在支护区内①号、②号测区的弱冲击危险性区域面积分别由10.6 m2下降至1.5 m2、11.3 m2下降至1.0 m2,分别 下降85.8%、91.2%。

图17 300 mm大直径钻孔施工1周后卸压效果电磁波CT探测结果Fig. 17 Pressure relief effect of 300 mm large diameter borehole one week after construction electromagnetic wave CT detection results

由此表明:( 1 ) 在探测范围非支护区当实施300 mm大直径钻孔1周后,基本可消除其中的中等冲击危险区域,此时②号测区间距0.6 m卸压孔的卸压效果比①号测区间距1.0 m卸压效果提高3.4%;( 2 ) 在探测范围支护区内实施300 mm大直径钻孔1周时间内②号测区间距0.6 m卸压孔的卸压效果比①号测区间距1.0 m卸压效果提高5.4%。

综合上述探测结果可知,300 mm大直径钻孔实施后的卸压效果具有一定时效性。在探测范围支护区内外,立即实施300 mm大直径钻孔与实施1周后,①号、②号两测区整体的卸压效果一直增加,同时孔间距0.6 m的卸压效率总是更快,体现在两者在同一卸压时间内,钻孔间距小的其所能弱化煤岩体的范围总是更大。这是因为300 mm一次成孔大直径钻孔的成孔空间较大,当钻孔塌孔后,能够在煤体内产生大量裂隙,更为有效地弱化煤体,进而达到更高的卸压效果。

4 结 论

( 1 ) 研制了ZDY20000LK型煤帮大直径钻孔卸载防冲技术与自动化装备,试验表明钻机具有施工一次成孔300 mm大直径钻孔的能力,利用钻机扭矩大的特点,有效避免了钻孔事故的发生;利用视频监控系统可进行远程操作,大幅提高钻机施工自动化水平,保证了作业人员安全。

( 2 ) 大直径钻孔卸压防冲效果显著,通过电磁波CT探测技术进行效果检验,发现300 mm大直径卸压钻孔的卸压效果较好。间距1.0 m的300 mm大直径钻孔构成的卸压区其可弱化的煤岩体比例为79.2%,间距0.6 m的300 mm大直径钻孔构成的卸压区其可弱化的煤岩体比例为86.2%;间距1.0 m的150 mm大直径钻孔构成的卸压区其可弱化的煤岩体比例为60.7%。

( 3 ) 从孔径角度来看,300 mm大直径卸压钻孔弱化煤岩体的效果比150 mm大直径卸压钻孔弱化煤岩体的效果提高18.5%;从孔间距角度来看,0.6 m的孔间距弱化煤岩体的效果比1.0 m的孔间距弱化煤岩体的效果提高7%,可见提高孔径能够更大程度地提高钻孔卸压的能力。

( 4 ) 从时间角度来看,施工300 mm大直径钻孔卸压1周后,巷帮围岩支护区外的中等冲击危险性区域基本消失,弱冲击危险性区域所占面积下降89.7%;在支护区内2个弱冲击危险性区域面积分别下降85.8%,91.2%。可见300 mm大直径卸压钻孔实施1周内卸压效果不断增强。