基于IPMC 薄膜驱动的可变焦微透镜的研究*

杨 翠,李廷鱼,李刚

(太原理工大学信息与计算机学院,山西 晋中 030600)

目前,市场上的光学变焦设备多利用机械设备改变透镜组中可移动透镜的相对位置来达到变焦的目的。调焦元件主要有音圈电机(Voice Coil Motor,VCM)、步进电机等。VCM 将线圈缠绕在磁体周围的固有结构使其难以微型化,并且存在电磁干扰、高功耗等问题。步进电机也存在功耗大,易发热,负载能力差,变焦范围小等问题。这种光学变焦结构复杂、体积笨重,并且存在电磁干扰等问题,长期使用机械磨损严重。在一些对光学设备要求较高的领域,如机器人视觉、医学内窥镜等,传统的变焦系统难以得到应用[1-3]。

近年来,柔性变焦技术引起了人们的关注。柔性变焦的基本原理和人眼相似,人眼通过睫状肌来改变晶状体的形状,从而能够看清远处和近处的物体。目前的可变焦透镜主要是通过外加压力来使柔性透镜改变表面形状从而达到变焦目的。常用的透镜介质一般为透明液体,充液型透镜具有焦距变化大、容易调节等优点,但是液体容易发生泄漏蒸发导致透镜性能不稳定[4-5]。在驱动器方面,常见的驱动方式有机械驱动[6-7]、流体压力驱动[8-9]、电致变形智能材料驱动[10-11]等,机械力驱动多通过手动调整机械结构来产生压力,驱动力大,但是难以精确控制,流体压力驱动多通过气压液压等方式来进行驱动,结构紧凑易集成,但是同样存在气液泄露的问题。电致变形智能材料具有驱动力大、控制精确、结构简单等优点,被广泛应用于微驱动领域。2004 年,Hiromasa Oku 等人[12]提出了一种由压电堆叠驱动器驱动透明液体来达到变焦效果的方法,由于驱动器驱动位移小导致变焦范围小,并且存在液体泄露等问题。2014 年,Wei K 等人[13]提出一种环形DE 膜片驱动的液体透镜,该透镜焦距范围广,稳定性强,在1 kV 电压下能够达到较大焦距,但是驱动电压过高难以集成。对于可变焦透镜来说,驱动方式和透光介质是影响其性能的两个重要因素,因此寻找有效的驱动方式和合适的柔性聚合物是当前的主要研究方向。

本文提出了一种基于离子聚合物金属复合材料(Ionic Polymer Metal Composite,IPMC)驱动的全固态可变焦微透镜,IPMC 是一种新型的智能材料,在3 V 电压下即可产生非常大的位移,能有效减小可变焦微透镜的驱动电压。采用聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)和聚甲基丙烯酸甲酯(Polymethylmethacrylate,PMMA)的胶合透镜作为透镜主体,全固态透镜能够避免液体泄露等问题,同时双胶合透镜的组合还能提高成像质量。

1 微透镜的结构设计及变焦原理

1.1 微透镜的结构设计

与传统变焦原理不同,可变焦微透镜采用仿生设计,模拟人眼挤压晶状体来进行对焦。本文提出了一种IPMC 驱动的全固态可变焦透镜,其结构简单紧凑,体积小,易集成,更容易满足现代化光学设备对智能化、微型化的要求。

透镜主体采用弹性聚合物聚PDMS 和硬质PMMA 组成胶合结构。利用PDMS 的低折射率、高色散率和PMMA 的高折射率、低色散率的特性组合,能够在一定程度上减少成像色差,提高成像质量,同时避免了液体透镜容易泄露、易受重力影响等缺点[14-15]。IPMC 作为一种新型的智能材料,在1 V~3 V 电压下可以产生厘米级的弯曲变形,耗能低[16],其作用于PDMS 表面,致其变形达到变焦效果。本文结合现有的结构形式设计了一种齿轮形的IPMC 驱动器,并利用COMSOL 有限元仿真软件对驱动器的结构参数进行了优化,实现了调焦范围的最大化。

1.2 微透镜的变焦原理

根据人眼聚焦原理,本文设计了如图1 所示的全固态可变焦透镜,IPMC 驱动器置于顶层(如图1(a)所示),其外侧固定,内侧作用于圆环垫片,透镜主体为柔性PDMS 和硬质PMMA 组成的胶合透镜,最底层的玻璃底座和最外侧的金属框架整个起支撑保护的作用。当向驱动器施加电压时(如图1(b)所示),IPMC 驱动器内侧向下变形,驱动力经圆环垫片传递到柔性PDMS 上致其外侧向下变形,同时在圆环垫片的约束下,PDMS 内侧向上鼓起,这时PDMS 上表面形成凸透镜结构,微透镜焦距改变。驱动电压不同,柔性PDMS 的变形程度也不同,从而焦距也不同。因此可以通过控制电压的大小来控制焦距。利用COMSOL 仿真软件对透镜各组件参数进行了分析对比,确定了最佳参数以达到焦距最大化。

图1 微透镜变形截面图

2 IPMC 驱动器的结构优化

本文结合实际IPMC 材料的参数,利用有限元仿真软件COMSOL 研究了结构对驱动器位移量的影响,通过其数值仿真,优化设计了驱动器结构。

2.1 IPMC 材料仿真参数的推导

IPMC 是一种以全氟磺酸离子交换膜为基体,两侧沉积金属电极构成的复合材料,通过施加1 V~3 V 的电压就能产生大的应变。作为一种新型的智能材料,对于其在电场作用下的变形原因,目前最具代表性的是水合阳离子的运动机理。目前常用的等效模型有压电双晶片模型、梁模型、电路模型等。由于压电模型、梁模型不适合分析复杂模型,电路模型主要用于分析电压电流特性,因此本文中采用了等效热模型[17],等效热模型将IPMC 材料在电压下的变形转换为在温度下的变形,建立了电压、横向电压系数、温度、线膨胀系数4 个参数之间的有效关系,用公式可表达为:

式中:s为悬臂梁末端的位移,V为上下表面施加的电压,L、H分别为悬臂梁的长度、厚度,t=H/2[18]。由此可以推导出等效横向压电系数=4.216×10-7m/V,等效线膨胀系数α1=4.174×10-3。将上述的IPMC 材料参数代入COMSOL 仿真软件,通过数值仿真,研究IPMC 驱动器在不同电压下的位移量。

2.2 结构设计与结果分析

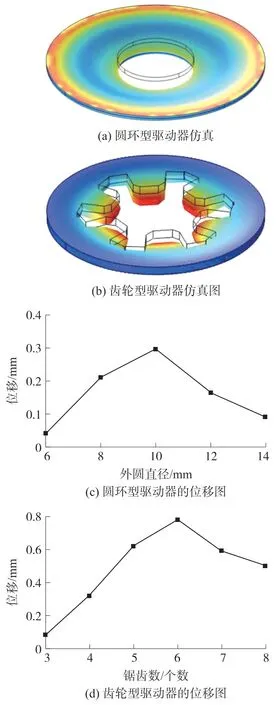

为避免IPMC 驱动器的弯曲响应,使其尽可能接近线性形变,同时结合微透镜的结构设计了圆环状和齿轮状的IPMC 驱动器,并且对两种结构的形变性能进行了分析,由于IPMC 在3 V 电压下的变形量最大,所以选用在3 V 的驱动电压下对两种形状驱动器的变形量进行分析比较。由于透镜的大小(直径为3.5 mm)是固定的,所以圆环IPMC 的内直径固定为3.3 mm,外直径分别为6 mm、8 mm、10 mm、12 mm、14 mm。对于齿轮型的IPMC,其外直径为12 mm,内部锯齿数分别为3、4、5、6、7、8。结果如图2 所示。

图2 在3 V 电压下两种驱动器的仿真结果

从仿真结果上看,刚开始随着外圆直径的增大,位移开始增大,当外圆直径为10 mm 时,能够达到最大位移值0.297 mm,随后位移开始下降,由于圆环型的驱动器内部的自由部分约束比较大,所以圆环型驱动器的驱动位移整体偏小。对于齿轮型的驱动器,开始随着环内锯齿数的增加,锯齿截面形状变小,惯性矩变小,更容易发生弯曲,因此位移呈现递增趋势。当环内锯齿数等于6 时,位移达到最大值0.784 mm,之后随着锯齿数的继续增加,单个锯齿的面积减小,材料本身的刚度在变形过程中占据了主导地位,导致位移性能下降。两种驱动器相比较,齿轮型驱动器在锯齿数为6 时具有最大位移值,因此,本文中采用了六个锯齿的齿轮型驱动器作为可变焦固态微透镜的驱动部分。

3 微透镜的仿真与计算

透镜的主体部分采用了PDMS 和PMMA 组成的组合透镜,PDMS 的透光率高达95%以上,PMMA的透光率为92%,均满足透镜对高透光率的要求。PDMS 是一种高分子弹性聚合物,具有良好的化学惰性以及永久弹性等特点[19],PMMA 也是一种高分子聚合物,具有透光率高、价格低、韧性强等特点。PDMS 和PMMA 的光学性质不同,PMMA 的折射率在1.482~1.521 之间,阿贝数为42.4,PDMS 折射率为1.41,阿贝数为41,构成了两片式消色差透镜结构。相比单片的透镜来说,组合透镜通过低折射率高色散率的凸透镜和高折射率低色散率的凹透镜的搭配,使一种透镜的色散可以被另一种透镜所补偿,从而减小色差,提高成像质量。

3.1 微透镜的焦距计算

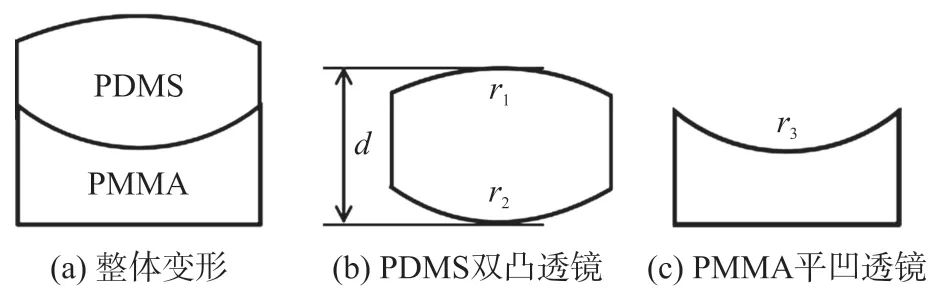

对于两个薄透镜密接形成的组合透镜的焦距计算,可以通过公式f=获得,其中fPDMS、fPMMA分别为两个薄透镜的焦距。如图3 所示,微透镜由两部分组成,当施加电压后,一部分为双凸透镜柔性PDMS,一部分为平凹透镜PMMA。

图3 微透镜变形截面示意图

首先计算PDMS 双凸透镜的焦距fPDMS,可由以下公式计算得出:

式中:r1、r2分别为凸透镜上下表面的曲率半径,f1和f2的值分别为上下表面的焦距,n为PDMS 的折射率1.41,d为凸透镜的厚度1.5 mm。

然后计算PMMA 凹透镜的焦距fPMMA,可由以下公式计算得出:

式中:r3为凹透镜上表面的曲率半径,因为PMMA凹透镜的上表面和PDMS 凸透镜的下表面胶合,所以r3=-r2。n为PMMA 凹透镜的折射率1.49。最后通过f=即可获得微透镜总焦距[20]。

3.2 基于微透镜不同厚度圆环垫片的优化

为了实现低电压下的大变焦,对透镜结构做了进一步的优化,研究了圆环垫片的厚度对透镜性能的影响。实验中施加的驱动电压为3 V,透镜的直径为3.5 mm。圆环垫片的外直径为3.5 mm,内直径为3 mm。如图4 所示,随着圆环垫片厚度的增加,微透镜的形变量急速变小,厚度超过0.2 mm 后,形变量的大小趋于稳定。考虑到实际中的工艺制作,选取的圆环垫片的厚度为0.1 mm。

图4 不同圆环垫片厚度对应的透镜形变量

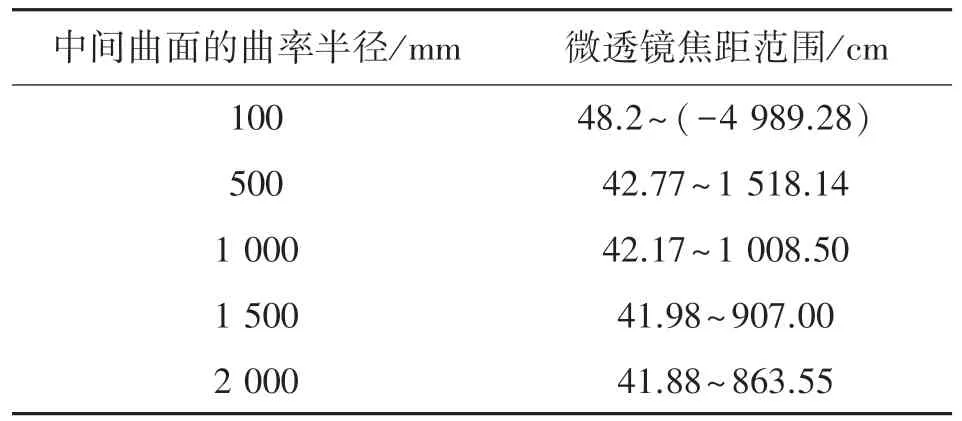

3.3 基于组合微透镜中不同临界面曲率的优化

对胶合透镜的中间曲面的曲率半径(即r2)做了优化研究,如表1 所示,当曲率半径为100 mm时,微透镜的最大焦距为-4 989.28 cm,这是由于凹透镜的曲率半径过小导致整个透镜的焦距为负。当曲率半径为500 mm 时,微透镜的可调焦范围最广,之后随着中间曲面的曲率半径的增大,微透镜的最小焦距变化不大,最大焦距逐渐变小。因此选取了500 mm 作为胶合曲面的曲率半径。

表1 不同中间曲面对应的微透镜焦距范围

3.4 微透镜的三维仿真

本文通过COMSOL 软件对固体可变焦微透镜的性能结构进行仿真,模拟了微透镜在不同电压下的变形情况。由于传统方法制作的IPMC 厚度多为0.2 mm,其杨氏模量较小,产生的驱动力不足以驱动微透镜产生较大的变形,本文采用了厚度为0.6 mm、半径为6mm 的IPMC 作为驱动,其驱动力更大,微透镜变焦范围更广[21]。

图5 微透镜三维仿真图

如表2 所示,当驱动器施加电压为0.5 V~3.0 V时,透镜的形变量逐渐增大,最终的焦距范围为42.77 cm~1 518.14 cm。

表2 施加0~3 V 电压微透镜的形变量及焦距

4 结论

本文设计了一种基于IPMC 驱动的全固态可变焦微透镜,以新型智能材料IPMC 作为驱动,设计了齿轮型结构并利用COMSOL 仿真软件进行了优化。微透镜主体部分采用了PDMS 凸透镜和PMMA 凹透镜密接而成的组合透镜,减少色差,提高成像质量。最终,该可变焦透镜在3V 电压下焦距可达42.77 cm,获得了较大的可变焦范围,同时大大减小了柔性变焦透镜的驱动电压。该透镜结构简单,驱动电压小,易于集成,全固态的设计避免了液体透镜漏液、蒸发等问题,具有非常大的实用潜力。