优化半连续发酵工艺在阿维菌素工业化生产中的应用

程 曦,高亚琪*,刘进峰,刘丽虹,王学伟,张 力

(1.河北兴柏农业科技有限公司 河北省阿维菌素生物技术重点实验室,河北 石家庄 051530;2.石家庄市农业技术推广中心,河北 石家庄 050000)

阿维菌素是阿维链霉菌经深层发酵产生的高效低毒生物杀虫杀螨剂,在农业、畜牧业和医药等领域应用广泛。在其发酵液含有的8种组分中,B1a组分的杀虫效果最佳,是商品化阿维菌素的主要组分[1-2],业内以B1a含量作为衡量阿维菌素发酵生产水平的主要指标。近年来,通过菌种改良、配方优化及控制参数优化来提高发酵效价,阿维菌素发酵生产水平大幅提升,特别是中国科学院微生物研究所运用合成生物学手段[3],实现了对阿维链霉菌的精准定位改良,B1a发酵效价达8 g·L-1,但通过增加放罐体积来提升阿维菌素发酵生产水平的研究报道却很少。在阿维菌素的发酵生产过程中,发酵液的黏度处于动态变化,50 h前发酵液黏稠,之后逐步稀化,总体表现为非牛顿流体性质,且随着发酵的进行非牛顿流体性质减弱,泡沫增多[4-5],从而影响放罐体积。统计显示,阿维菌素发酵放罐体积较小,约为发酵罐容积的70%,比同为放线菌的恩拉霉素、庆大霉素低 5%~10%,严重影响阿维菌素发酵生产水平的进一步提高。

半连续发酵工艺,俗称带放工艺[6],是指在分批发酵过程中放出部分含有目标产物的发酵液,随后补入相同体积的新鲜料液继续发酵的方法。半连续发酵工艺在醋酸[7]、乙醇[8]和乳酸[9]等初级代谢产物的工业生产中应用广泛,在次级代谢产物青霉素的工业生产中也已成熟应用[10],但在其它以次级代谢产物为目标产物的工业生产中应用较少。除了操作复杂及容易染菌外,更重要的原因是,微生物次级代谢对发酵环境高度敏感[11],补入新鲜料液会影响发酵环境、稀释生物量,进而影响发酵效率。

鉴于此,在前期研究[12]的基础上,作者对阿维菌素半连续发酵中的补料工艺进行优化,以进一步提高阿维菌素生产水平。

1 实验

1.1 菌种与设备

阿维链霉菌AV-67,河北兴柏农业科技有限公司菌种保藏中心。

12 m3不锈钢种子罐及发酵液制备罐(罐高4.20 m,罐直径1.80 m,配备3层箭叶搅拌器,搅拌器直径0.62 m)、120 m3碳钢发酵罐(罐高9.22 m,罐直径3.82 m,配备3层搅拌器,下层搅拌器HY(CD-6)为径向流型半圆管结构,中、上层搅拌器KSX(A-315)为轴向流型半圆管结构;下层搅拌器直径1.23 m,中、上层搅拌器直径1.35 m;搅拌器间距2.55 m),江苏扬州永锋工业设备安装有限公司。

1.2 培养基与培养条件

(1)12 m3种子罐培养基(g·L-1):淀粉25,黄豆饼粉8,酵母粉3,花生粉8,酵母膏3,氯化钴0.02;消后体积8~9 m3。培养条件:温度27~29 ℃,空气流速350~550 m3·h-1,培养时间45~55 h。

(2)120 m3发酵罐培养基(g·L-1):黄豆饼粉25,玉米浆3,淀粉172,酵母粉10,轻质碳酸钙1.6,硫酸铵0.3;体积 92~93 m3。培养条件:温度27~28 ℃,空气流速2 600~2 950 m3·h-1,培养时间350~360 h,接种量V(种子液)∶V(发酵液)=7∶92。

(3)12 m3发酵液制备罐培养基(g·L-1):淀粉200~220,黄豆饼粉16~20,酵母粉8~10,轻质碳酸钙1.8~2.0;消后体积 7~9 m3。培养条件:温度27~28 ℃,空气流速400~500 m3·h-1,发酵周期 40~60 h,种子液来源于培养100~200 h 发酵罐,接种量 1.0~1.5 m3。

1.3 测定方法

1.3.1 生物量的测定

精确量取50 mL发酵液于250 mL三角瓶中,加入适量助滤剂,置于水浴锅中,升温至约95 ℃,维持3~5 min;抽滤,滤饼用适量热水洗涤后于102 ℃烘干至恒重,降至室温称重(W2,g)。按式(1)计算生物量(g·L-1):

生物量=(W2-W0-W1)×20

(1)

式中:W0为滤布质量,g;W1为助滤剂质量,g;20为换算系数。

1.3.2 B1a效价的测定

精确量取2 mL发酵液于50 mL容量瓶中,加入适量甲醇,超声浸提10~20 min,用甲醇定容,过滤,进行HPLC分析。记录峰面积,采用外标法按式(2)计算B1a 效价(μg·mL-1):

(2)

色谱条件:C18色谱柱(250 mm×4.6 mm),柱温30 ℃,流动相甲醇-水(体积比9∶1),流速1.0 mL·min-1,检测波长246 nm,进样量20 μL。

1.4 半连续发酵中补料工艺的优化

阿维菌素是阿维链霉菌生长繁殖到一定阶段才开始合成的,其发酵培养过程经历生长期、稳定期和产素期。在阿维菌素的工业规模化生产过程中,通常50 h时测定起步效价(200~300 μg·mL-1),之后阿维菌素合成速率逐步加快,且效价几乎呈线性升高[13]。发酵罐放罐时(批号记作Fn),放出培养(300±20) h的第Fn+1批或第Fn+2批体积分数5%的发酵液,然后补入相同体积培养40~60 h的发酵液继续培养至放罐,考察半连续发酵中补入发酵液对放罐效价和生物量的影响,并比较放罐效价与回归效价的差异。

2 结果与讨论

2.1 补入发酵液对放罐效价的影响

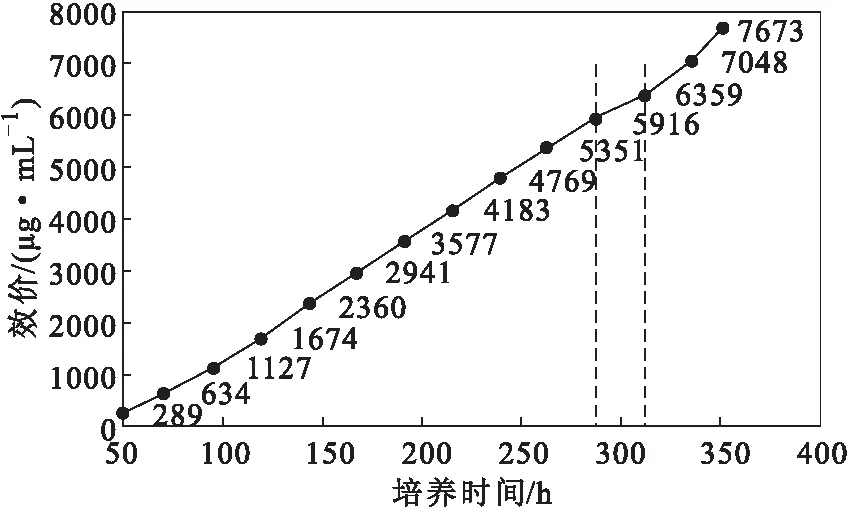

在阿维链霉菌AV-67发酵产阿维菌素的过程中,50 h 时测定起步效价,在发酵培养289 h时放出4 m3(体积分数 5%)发酵液,同时补入相同体积的培养47 h的发酵液继续培养至放罐,效价随培养时间的变化趋势见图1。

图1 效价随培养时间的变化趋势Fig.1 Change trend of titer with culture time

由图1可知,随着培养时间的延长,效价升速很快,达到24.34 μg·mL-1·h-1;仅在补入发酵液的289 h至311 h时间段内,效价升速明显减慢,仅为20.14 μg·mL-1·h-1。这可能与补入发酵液的稀释作用有关。

根据补入发酵液前289 h的效价与培养时间的线性回归曲线(图 2),计算351 h时回归效价为7 464 μg·mL-1,较放罐效价(7 673 μg·mL-1)低209 μg·mL-1。后续试验也重复了这一现象,即发酵罐放罐后补入相同体积的发酵液不会对放罐效价造成负影响。这是由于,补入发酵液中的菌丝体本身具有次级代谢能力,能立刻进行阿维菌素的生物合成;此外,补入发酵液除了减轻代谢产物的抑制、保持菌体活力外,由于其碳氮比高,为后期阿维菌素的生物合成提供了更多能量支持,有利于效价的持续快速提升。在不影响培养周期的前提下,补入发酵液增加了放罐体积、提高了放罐效价,进而提高了罐批产量。

图2 补入发酵液前效价对培养时间的线性回归曲线Fig.2 Linear regression curve of titer with culture time before adding fermentation broth

2.2 补入发酵液对放罐生物量的影响

阿维菌素发酵过程中,除了控制黏度、pH值等理化指标外,还应该对生物量、菌丝形态等生物指标进行控制。生物量主要与培养基配方特别是氮源含量有关[14],也与空气流量等有关。连续统计7批次半连续发酵罐批的放罐生物量和效价,结果见图3。

图3 生物量与效价的关系Fig.3 Relationship between biomass and titer

由图3可知,7批次半连续发酵罐批的生物量在46~48 g·L-1之间,平均生物量为46.9 g·L-1,平均效价为7 491 μg·mL-1,且在此范围内生物量与效价无明显相关性。这可能与测定方法有关,本研究采用的测定方法不能消除死亡菌体对测定结果的影响。表明,放罐后补入培养40~60 h的发酵液,不会影响放罐生物量。

2.3 连续化验证

某发酵车间月度8批次放罐效价和单罐产量见图4。

图4 试验组和对照组效价、单罐产量的对比Fig.4 Comparison of titer and yield of single tank between test group and control group

2.4 讨论

2.4.1 发酵液培养罐

研究表明,阿维链霉菌遗传稳定性较差[15],工业化生产阿维菌素通常采用二级发酵工艺。标准的设备配置为小容积的种子罐和大容积的发酵罐,原设计发酵罐与种子罐数量比为2∶1。由于阿维菌素发酵周期长达15 d,而种子罐培养周期仅2~3 d,导致种子罐出现一定程度的空置,而且随着生产规模的扩大,种子罐的空置率更高。如果将种子罐作为发酵罐使用,由于发酵周期长、泡沫多、放罐体积小,导致产量低、生产效率不高。 为实现产能最大化,将空置的种子罐作为发酵液培养罐,用于补充半连续发酵罐批发酵液,相当于将种子罐发酵周期由350~360 h缩短至40~60 h,种子罐利用率相应提高了6~7 倍。

2.4.2 发酵液菌丝形态

与发酵罐的种子(来源于种子罐)不同,补入半连续发酵罐批发酵液的种子来源于培养100~200 h发酵罐,所以不需特别制备,来源方便。而且相关研究[12]也表明,该时期菌丝体具有菌丝生长与产物合成同时进行的混合型发酵特征,补入半连续发酵罐后,能够立刻合成阿维菌素。培养40 h的补入发酵液菌丝镜检照片(图 5a)显示 ,菌丝体原生质饱满、亚甲基蓝染色深、菌丝长;而发酵罐后期的菌丝(图 5b)呈现明显的原生质匮乏、亚甲基蓝染色浅、 断菌丝多、菌体活力缺乏。表明,发酵罐放罐后补入新鲜发酵液(即更有活力的菌丝体),有利于发酵效价的提高。

图 5 培养40 h的补入发酵液菌丝(a)及发酵罐后期菌丝(b)的镜检照片(16×100)Fig.5 Microscopic images of mycelia in added fermentation broth cultured for 40 h(a) and mycelia in fermentation tank at later stage(b)(16×100)

2.4.3 循环半连续发酵工艺

阿维菌素发酵液总体表现为非牛顿流体性质。在阿维链霉菌发酵进程中,菌丝形态有所变化,发酵液的非牛顿流体性质逐步减弱,发酵液稀化,泡沫逐渐增多。特别是华北地区夏季空气相对湿度大(60%~70%),尽管完善压缩空气制造设备的除水设施,但受限于气液分配定律,压缩空气相对湿度还是明显高于冬季(20%~30%)。夏季发酵液液位上升更快,严重时发酵培养至120 h就需放出部分发酵液,以防止“逃液”。在这一过程中,可将放出的发酵液补入半连续发酵罐,放罐效价不受影响,即为循环半连续发酵工艺。同时研究发现,当发酵后期发酵液补入发酵前期罐时,放罐效价较低; 而当发酵前期发酵液补入发酵后期罐时,放罐效价却不受影响,从侧面反映了发酵后期补入更具活力的菌丝体有益于发酵效价的提高。

3 结论