延长首钢京唐200 t铁包包龄实践

张建 魏继东

首钢京唐钢铁联合有限责任公司炼铁作业部 河北唐山063200

首钢京唐公司200 t铁包总高5 620 mm,铁包上口外径4 510 mm,铁包底口外径4 084 mm,铁水最大装入量220 t。经过长期的生产实践表明,铁包砌筑质量及上线前的烘烤过程已经不再是铁包包龄的限制环节,制约铁包包龄的因素是服役包况。京唐公司200 t铁包的包况较为恶劣,表现为100%的脱硫率,KR脱硫过程的高转速(平均100 r·min-1)搅拌,长期无规律且频繁的上下线,承接回炉钢及渣铁等。因此,2020年,200 t铁包包龄约为240次。

鉴于此,分析了上述各种不利包况对铁包内衬耐火材料的影响,并制定有效的措施进行管控,成功延长了200 t铁包包龄。

1 影响200 t铁包包龄的因素

1.1 铁包无规律下线

由于钢轧部生产的波动,铸机断浇或临时检修时常发生,致使200 t铁包大规模下线的情况较为常见,甚至经常出现铁包上线后还未接铁就下线的情况。每一次这种无规律的下线将导致铁包内衬耐火材料承受一次剧烈的热震,而热震是耐火材料失效的最主要原因。此外,较低的铁包周转率造成铁包存在较长的等待时间,使耐火材料的温度从兑完铁水时的1 200~1 300℃快速降至600~800℃;而再次接铁时又直接接触1 500℃的铁水,包衬受到强烈的急冷急热作用。尤其是在冬季,这种空包等待造成的铁包内衬温降更大。

1.2 回炉钢影响

1.2.1 钢水成分与铁包耐火材料体系的不匹配

钢水和铁水的不同冶炼过程(不同渣系)决定了盛铁容器与盛钢容器耐火材料体系的截然不同。铁包用耐火材料体系为中性偏酸,而钢包用耐火材料体系则为碱性。相应地,钢水也与碱性耐火材料体系相共容,与酸性耐火材料体系则易发生反应。

1.2.2 钢水与铁水不同的物理性质

首先,钢水与铁水的物理温度不同。出铁温度一般不高于1 510℃,铁水进入铁包时,与相对温度较低的铁包内衬接触,温度可降40~50℃。铁包进炼钢厂时,温降可达100~110℃;而炼钢过程又多为升温过程,温度为1 550~1 600℃。

其次,工业实践证明,铁包向转炉兑完铁水后,包内基本无黏附的残铁;而承接回炉钢后,包内或多或少均有黏包现象,需冲兑2~3次方可看清铁包砖。这说明钢水的黏度比铁水大,流动性不如铁水。钢水与铁水对铁包内衬耐火材料的润湿性也不同。

再次,承接过回炉钢的铁包内衬表面更容易吸附脱硫剂中的CaO和CaF2,导致铁包内衬被二次侵蚀。

1.3 热清包沿及KR脱硫剂的影响

1.3.1 热清包沿的影响

200 t铁包在使用过程中渣线部位极易生成大渣圈。这种渣圈不仅影响铁包装准率,而且对渣线部位工作层耐火材料威胁极大。因为这种大渣圈质量能达到5~10 t,如果不及时对其热清处理,其较大的重力会对黏附的铁包内衬耐火材料表面造成层状撕裂。如果等到铁包下线对其进行冷清包沿时,铁包渣线部位的耐火材料极易因机械作用被打坏而不得不进行小修。

1.3.2 KR脱硫剂的影响

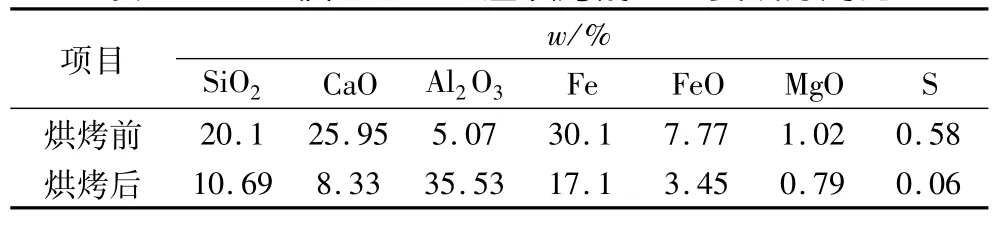

脱硫剂化学组成以CaO为主,还含有少量CaF2。CaF2与包衬耐火材料中Al2O3和SiO2的共熔点温度都低于铁水温度,因此,CaF2容易造成耐火材料熔蚀。CaO与铁包内衬中的Al2O3和SiO2的反应性较强,反应产物的共熔点也大多低于铁水温度。因此,砖衬在使用中容易受到脱硫剂的化学侵蚀而损坏[1]。由表1的200 t铁包包沿黏渣烘烤前后成分对比数据可以看出:200 t铁包包沿黏渣烘烤前的二元碱度为1.29,烘烤后的二元碱度降至0.78,同时SiO2与CaO含量均有大幅减少;相反地,烘烤后Al2O3的含量大幅增加,说明CaO与铁包工作层耐火材料中的SiO2、Al2O3发生了化学反应,即在高温烘烤作用下,包沿黏渣对铁包内衬耐火材料造成了侵蚀。

表1 200 t铁包包沿黏渣烘烤前后主要成分对比

由于钢轧部脱硫工序中脱硫剂的成分异常,导致脱硫后200 t铁包包沿及包壁残留一层特殊黏结物。这种黏结物经过烘烤后沿包壁流下,包壁呈挂壁状残留,而包底则被黑色渣状物覆盖或是堆积在外缘。这种铁包再次上线接铁时,铁水在包内翻腾的概率较大。一旦发生铁水在包内翻腾的情况,则说明铁包内衬耐火材料与烤化的黏结物在铁水高温作用下发生了化学反应,造成对铁包耐火材料的异常侵蚀。这是因为铁水包内剩余的铁氧化物,经过长时间高温烘烤、保温,转化为FeO;FeO熔化或与铁水中硅反应生成低密度的液态铁橄榄石;生成物上浮过程中,在铁水包内一定深度又与铁水中碳反应生成CO。当搅拌发生时,铁水运动加剧CO的生成速度,进而引起铁水喷溅[2]。

1.4 脱硫渣铁影响

铁包兑空铁水后出炼钢厂房之前加入脱硫渣铁。脱硫渣铁的水分含量对铁包的安全运行有极大影响。

如果脱硫渣铁中含有大量的铁氧化物,会使包底砖中的碳或碳化硅氧化,导致铁包耐火材料的快速异常侵蚀。脱硫渣铁中的CaO和MnO等渗透到Al2O3-SiC-C砖内部,与砖中的氧化物生成低熔点相,也会造成砖的熔损。2021年初,2台200 t铁包由于消纳脱硫渣铁,导致低包龄时包底耐火材料的异常侵蚀。

在炼钢作业区由起重机吊运渣铁加入空铁包内,较大粒度的渣铁在加入铁包的过程中存在约3 m的落差,掉落的渣铁将对铁包包底耐火材料造成严重的机械冲击。

2 延长200 t铁包包龄的措施

2.1 稳定铁包周转率

铁包周转率的提高不仅意味着生产组织的紧凑合理,而且对于降低耐火材料吨铁成本有较大的意义[3]。京唐公司不断完善铁包周转指标评比制度,持续开展铁包周期分段管控工作,将工序时间分配至相关部门,及时调整铁包周转数量,确保铁包周转率稳中有升。2020年,200 t铁包周转率虽然也比较稳定,但是相对较低,每日每台最高5.18次。通过各个部门的协作努力,2021年,铁包周转率有了一个台阶性提高,全年每日每台平均5.78次。

2.2 规范承接回炉钢

由于2021年8月之前,200 t铁包承接回炉钢操作无明文要求,200 t铁包接回炉钢时的包龄过小或过大,接回炉钢吨数较大等情况均时有发生。在2020年,甚至经常有某一台铁包连续2~3次接回炉钢的情况。鉴于此,炼铁部协同制造部、钢轧部对200 t铁包接回炉钢的操作进行研讨并规范管理,制定了200 t铁包接回炉钢的包龄范围在50~150次,接回炉钢≤210 t的措施。2020年,200 t铁包接回炉钢232次,合计29 801 t;2021年,接回炉钢174次,合计25 564 t。

2.3 管控KR脱硫剂成分

由于KR脱硫剂对200 t铁包内衬耐火材料的较大影响,其成分必须严格控制,严禁超标。尤其是脱硫剂中的CaF2比例必须严格控制,因为F-对高熔点脱硫产物有助熔作用[4]。烘烤后在包壁呈挂壁状残留的黏结物极有可能与过量的CaF2或脱硫剂不同粒度时CaF2、CaO的质量比有关系[5]。对于KR脱硫剂的管控,每天抽检4次,如有1次超标则要求隔2 h再抽检1次,检验合格后方可使用。通过严格管控,2021年,200 t铁包二次上线接铁时铁水翻腾的情况,前11个月共计26次,比2020年前11个月的57次下降了54.4%。

2.4 管控脱硫渣铁水分

加入脱硫渣铁的铁包,使用破碎废钢进行垫底,破碎废钢加入量为2 t,再加渣铁2 t,提高脱硫渣铁在铁包内的透气性。通过严格的措施和管控,2021年,200 t铁包包底修补次数有所下降,从2020年的32次减少至22次。

每批次脱硫渣铁在倒运至KR脱硫之前,供料作业区通知钢轧部生技室、炼钢作业区,三方共同取样进行水分检测,水分合格后方可倒运。渣铁在倒运时,严格把关脱硫渣铁干燥程度,每批次脱硫渣铁均需要进行水分检验,不符合脱硫渣铁回用条件的严禁倒运、接收和向铁包内加入。脱硫渣铁在钢渣间原料大棚摊开晾晒,要确保每间隔3~4 h用铲车翻倒1次,脱硫渣铁干燥后水分含量≤0.5%(w)算合格。

2.5 阶段性铁包数据统计

200 t铁包包况的管控是一方面,而使用240次后下线大修时铁包耐火材料的足够安全残厚是延长铁包包龄的基础。经过半年的拆包数据积累,发现200 t铁包在极端情况下,包壁最薄残厚为120~130 mm,包底最薄残厚为160 mm;多数情况下,包壁最薄残厚为150~170 mm,包底最薄残厚为190~210 mm,远高于拆除标准(包壁残厚75 mm,包底残厚100 mm)。按照极端情况下的残厚数据,测算200 t铁包耐火材料240次的平均侵蚀速率每次为0.56 mm,延长20次包龄后包壁的理论计算残厚约108 mm,仍然高于拆除标准。

3 生产实际

通过减少不利外部因素的影响,如稳定铁包周转率,规范承接回炉钢操作,管控KR脱硫剂成分及脱硫渣铁水分,持续严抓砌筑质量,积累拆包残厚数据,京唐公司200 t铁包包龄从240次逐步突破至260次。在260次下线拆除时,包壁残厚最薄120 mm,包底残厚仍有较大余量(160~200 mm),残厚仍然高于拆除标准,能够同时保障200 t铁包的安全运行。

4 结语

通过对铁包周转率、接回炉钢操作、脱硫剂成分波动等各种不利因素加以控制和干预,京唐公司200 t铁包包龄从240次提高到260次。包龄提高后,铁包耐火材料残厚仍然高于拆除的残厚标准,保障了铁包的安全运行。