半导体功率器件测试用脉冲高压源的设计与实现

高子兴,赵昭,李洁,沙长涛,高峰

(1.中国电子技术标准化研究院,北京 100176;2.山东科技大学,山东 青岛 266000)

0 引言

近年来,脉冲高压技术在电力装备、等离子放电、肿瘤治疗等领域广泛应用,在功率半导体器件参数测量方面也发挥着重要的作用。脉冲高压源是功率半导体器件测试的关键设备,主要用于测量功率半导体器件击穿电压VCES(VBR)、截止电流(ICES)等静态参数,其性能指标会影响到功率半导体器件静态参数测量的准确性。目前,广泛应用的功率半导体器件主要有二极管、三极管、MOSFET和IGBT等。因自身特性的不同,使其在参数测量时施加的脉冲高压幅值和宽度也不相同。例如,在测量MOSFET的击穿电压VDSS(VBR)时,所施加的脉冲高压可达2000 V,测量功率IGBT模块的击穿电压VCES(VBR)时,所施加的脉冲高压可达4500 V,甚至可高达6500 V,其脉冲宽度在300µs~10 ms之间。因此研究设计一种输出脉冲电压范围广且幅值和宽度可调的脉冲高压源对功率半导体器件测试具有重要意义。

目前,脉冲高压的产生方式主要包括直线型变压器驱动源电路和Marx发生器[1-8]。前者因受到变压器磁芯饱和的影响,输出脉冲宽度有限,无法满足功率半导体器件测试要求,因此多采用Marx发生器原理研制用于功率半导体器件测试的脉冲高压源。Marx发生器原理是对多个电容并联充电,然后电容串联放电,实现输出电压瞬间倍增。通过将固态开关MOSFET与Marx发生器相结合[9-11],利用其快速导通、关闭和耐高压的特性,可实现脉冲高压源的输出幅值、宽度连续可调。例如,程显、卓远等人[12]基于Marx发生器原理研制了一种脉冲幅值0~4300 V可调,脉冲宽度0.3~5µs可调的脉冲高压源。

为满足功率半导体器件测试对脉冲高压源输出脉冲幅值和宽度的需求,现基于Marx发生器基本原理,采用双电源、快恢复二极管隔离充电模式,降低了对电源功率的要求,减小了充电损耗,同时也加快了电容的充电速度。为功率半导体器件参数测量提供了可靠的脉冲高压源。

1 系统组成及工作原理

本脉冲高压源系统由单片机控制器、改进型Marx脉冲发生模块、充电电源模块、充放电采样模块、电源模块、通讯模块以及上位机组成,系统组成如图1所示。

图1 脉冲高压源基本组成Fig.1 Basic composition of pulse high voltage source

脉冲高压源系统工作原理为:单片机控制器接收到上位机设定的脉冲电压幅值、宽度数据后,将脉冲幅值数据进行处理,并通过通讯模块传输到充电电源模块。充电电源冲发生模块充电,在此过程中,充放电采样模块会实时监测改进型Marx脉冲发生模块储能电容的电压值。当充放电采样模块检测到电压值与单片机控制器的设定值相等时,单片机控制器控制充电电源模块停止充电,同时向改进型Marx脉冲发生模块发送放电信号,控制放电时间。

2 系统硬件设计

系统硬件设计主要由单片机控制器及外围电路模块、改进型Marx脉冲发生模块、充电电源模块、充放电采样模块、电源模块、通讯模块等部分构成。

2.1 单片机控制器及外围电路模块

单片机控制器选用STM32F103C8T6单片机,其CPU最大工作频率为72 MHz,内部集成了3个UART接口、8个定时器、12位ADC、2个SPI接口等,价格低、运行速度快,可以满足系统应用的需求。

外围电路分为供电电路、晶振、UART接口、电压转换电路等部分。其中STM32F103C8T6供电电压为2.0~3.6 V,其余器件均为5 V工作电压。为给模块提供稳定的电压供给,采用三端稳压芯片LM7805和REF3033。将市电经过变压器降压、整流、滤波后得到稳定的12 V直流电压,然后通过LM7805和REF3033得到稳定的5 V和3.3 V电压。

2.2 充电电源模块

该充电电源模块采用现有的程控线性直流电源,通过与单片机控制器进行数据传递,输出不同幅值的直流电压对改进型Marx脉冲发生模块充电,从而实现脉冲高压源输出脉冲幅值的连续可调。

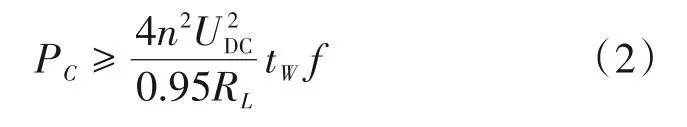

该脉冲高压源处于工作状态时,最大输出UOUT=2nUDC,n=4,所以UDC=1000 V。能量传输过程一般存在5%左右的损耗[12],因此充电电源的输出功率PC应满足

式中:f为输出脉冲电压频率,Hz;tW为输出脉冲电压宽度,占空比约为2%。

将UOUT=2nUDC代入式(1),得到单个充电电源输出功率PC应满足

根据式(2)计算得到单个充电电源功率应满足PC≥337 W。若充电电源功率太小,则在充电过程中充电电流太小,导致充电时间过长,因此充电电源的功率相对要大一些,尽量缩短对储能电容的充电时间。本模块选用程控线性直流电源HLU100H05DA,其最大输出电压1100 V,额定功率500 W,可满足设计要求。

2.3 改进型Marx脉冲发生模块

2.3.1 电路拓扑

基于全固态Marx发生器基本原理,采用双电源模式,充电回路采用快速恢复二极管隔离,图2为该改进型Marx发生器电路拓扑图。

图2 改进型Marx发生器电路拓扑Fig.2 Circuit topology of improved Marx generator

该脉冲发生模块电路包括2个同极性充电电源UDC,限流电阻RS1~RS2,4级子模块以及负载电阻RL组成。每级子模块均由上臂充电回路、下臂充电回路和放电回路组成。其中,第1级子模块包括2个储能电容C1~C2,两个开关管Q1,Q9和3个隔离快速恢复二极管D1~D3;第2级至第4级模块共包含6个储能电容C3~C8,7个开关管Q2~Q8,12个隔离快速恢复二极管D4~D15。

2.3.2 工作原理

改进型Marx发生器的工作原理如图3所示。图3(a)为该电路的上臂充电总回路,UDC经过限流电阻RS1、隔离二极管、开关管Q9为电容C2,C4,C6,C8充电。若将快恢复二极管视为理想状态,则此时各储能电容上的电压均为UDC。

图3(b)为该电路的下臂充电总回路,UDC经过限流电阻RS2、隔离二极管、开关管Q9为电容C1,C3,C5,C7充电,则此时各储能电容上的电压也均为UDC。

图3(c)为该电路的同步放电总回路,当充电完毕时,充电电源断开充电,单片机产生信号先控制开关管Q9关闭,后控制开关管Q1~Q7导通。在开关管Q1~Q7导通后,再控制主开关管Q8导通,使储能电容C1~C8串联同步放电。在放电过程中,通过单片机控制主开关管Q8的导通时间,进而控制输出脉冲宽度。

图3 改进型Marx发生器基本工作原理Fig.3 Basic working principle of improved Marx generator

理想状态下,负载电阻RL上的输出脉冲电压为

式中:n为该发生器的级数。

2.3.3 参数选择

该电路输出脉冲电压是否能够满足设计要求直接取决于储能电容和开关管。其储能电容的容值大小会直接影响脉冲高压源充电时间以及输出脉冲幅值的稳定度;而开关管的开启、关断时间将直接影响输出脉冲波形的上升、下降时间。

该电路在充电完毕后,接收到单片机控制信号Q1~Q7导通时,电路中储能电容的串联电压为

电路中储能电容串联后的等效电容C∈为

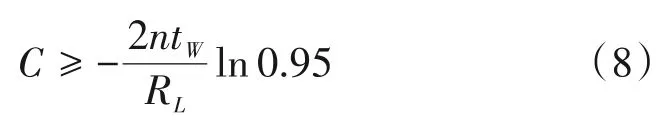

将式(4)、式(5)代入电容放电公式Ut=

令t为输出脉冲宽度最大值tW=1000 µs,输出脉冲稳定度为5%,取负载电阻RL=1 kΩ,则

将式(4)代入式(7)中,整理得到储能电容值应满足

代入数据计算得到储能电容值C≥156µF。

从上下臂充电回路可看出,开关管充电过程中两端电压始终为UDC,所以开关管最大耐压值应大于等于UDC,上升时间小于等于40 ns;在放电过程中,二极管承受最大反向电压为6UDC,因此二极管的最大反向电压大于等于6UDC。

2.4 充放电采样模块

2.4.1 工作原理

充放电采样模块功能是采集储能电容和负载电阻两端电压,通过单片机内部ADC芯片转换成数字量,再经过运算,计算出实际电压值[13],其电路如图4所示。因为A1,A2为电压跟随器,所以Uo1=Vf+,Uo2=Vf-,因此减法器A3的反相输入端为

图4 充放电采样电路Fig.4 Charge and discharge sampling circuit

同相输入端为

根据减法器A3的减法原理并结合式(9)和式(10)得

令R39=R40,R41=R42,代入式(11)得

然后Uo3经分压电阻R43和R44,将采样电压转化为单片机内部AD芯片的电压输入范围。

在电压采样过程中,储能电容和负载电阻两端电压远大于采样模块的电压输入范围,因此需要对电压进行分压处理[14]。该模块通过分压电阻RS1,RS2,将储能电容或负载电阻两端的电压成比例的转化为采样模块电压输入范围。在采集储能电容两端电压时,为了避免放电过程中,储能电容通过采样电阻放电,影响输出脉冲电压的精度,采样电阻RS1,RS2取值要大一些。根据电容放电公式

在电容值C不变的情况下,采样电阻阻值R越大,放电越缓慢。当R取值合适时,其通过采样电阻的放电量就十分小,对脉冲放电精度造成的影响可忽略不计。

2.4.2 元件选型

该模块选用TI公司的OPA2277高精度运算放大器。其输入失调电压最大为20µV,输入偏置电流最大为1 nA,同时在增益为0 dB时,可以保证0 Hz~1 MHz内信号不失真,充分保证电压采样的精度。模数转换器采用STM32F103C8T6单片机内部集成的12位高精度AD转换芯片,其单次转换时间可达到1µs,完全可以满足脉宽为200~1000µs之间电压采集要求。

2.5 通讯模块

该模块通过单片机UART接口PA9,PA10与上位控制机通讯,采用串口芯片CH340将电平转换为TTL电平。通讯格式设置为起始位和结束位各1位,数据位为8位,波特率为9600 b/s。为了确保数据传输的准确性,在数据发送前后分别加入起始符‘S’、结束符‘J’。

3 系统软件设计

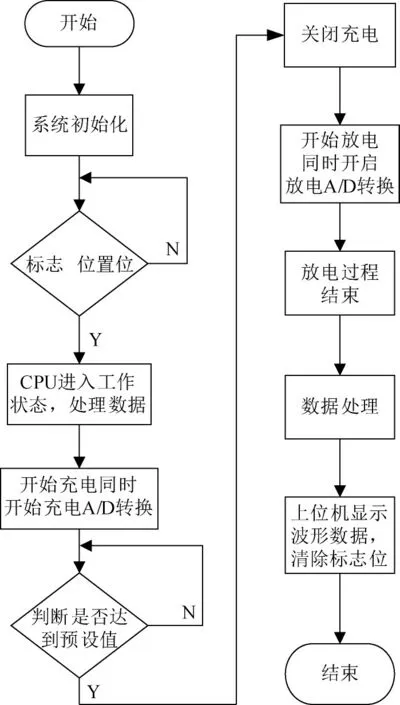

脉冲高压源的软件设计包括脉冲电压发生程序和控制界面应用程序[15]两部分。脉冲电压发生程序由主程序和中断子程序两部分组成。开机时,主程序对变量、I/O端口以及UART等设置进行初始化,进入查询标志位程序,然后进入待机状态。中断子程序包括UART中断。系统运行时,单片机控制器UART中断获取脉冲电压幅值、宽度数据,置位标志位。主程序查询到标志位后,开始处理接收的数据,脉冲高压源进入工作状态。在脉冲放电完成后,上位机接收放电波形数据显示出来,并清除标志位。中断子程序运行框图如图5所示,主程序运行框图如图6所示。

图5 中断子程序运行框图Fig.5 Interrupt subprogram block diagram

图6 主程序运行框图Fig.6 Main program block diagram

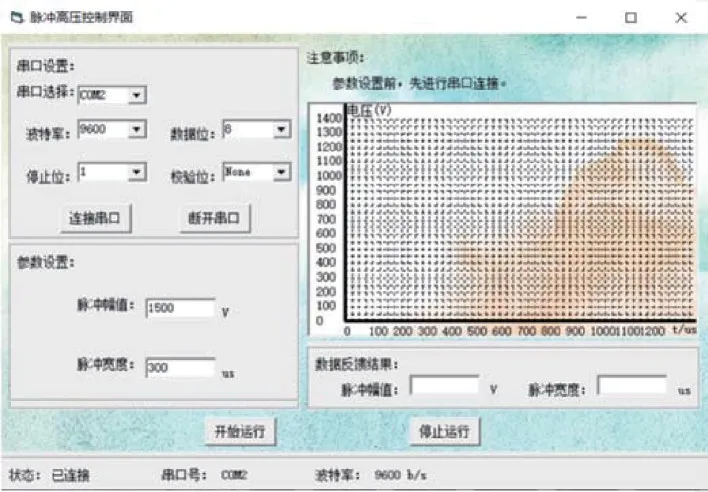

上位机应用程序是基于VB6.0进行设计[16],程序应用界面如图7所示。

图7 上位机应用程序界面Fig.7 Upper computer application program interface

4 实验结果

4.1 主要元件选择

为验证该脉冲高压源工作原理及器件选型的正确性,根据上述原理搭建脉冲高压源实物并进行测试,其主要元件的规格参数见表1。MOSFET型号选用美国安森美的半导体公司生产的NTH4L160N120SC1,其漏源击穿电压为1200 V,导通内阻0.224 Ω,最大上升时间20 ns;快恢复二极管选择2CL71A,其承受最大反向电压8000 V;储能电容选用160 µF,耐压1200 V的无感薄膜电容。另外采用实验室现有的DPO-5204示波器对输出脉冲进行数据验证。

表1 主要元件参数Tab.1 Parameters of main components

4.2 测试验证

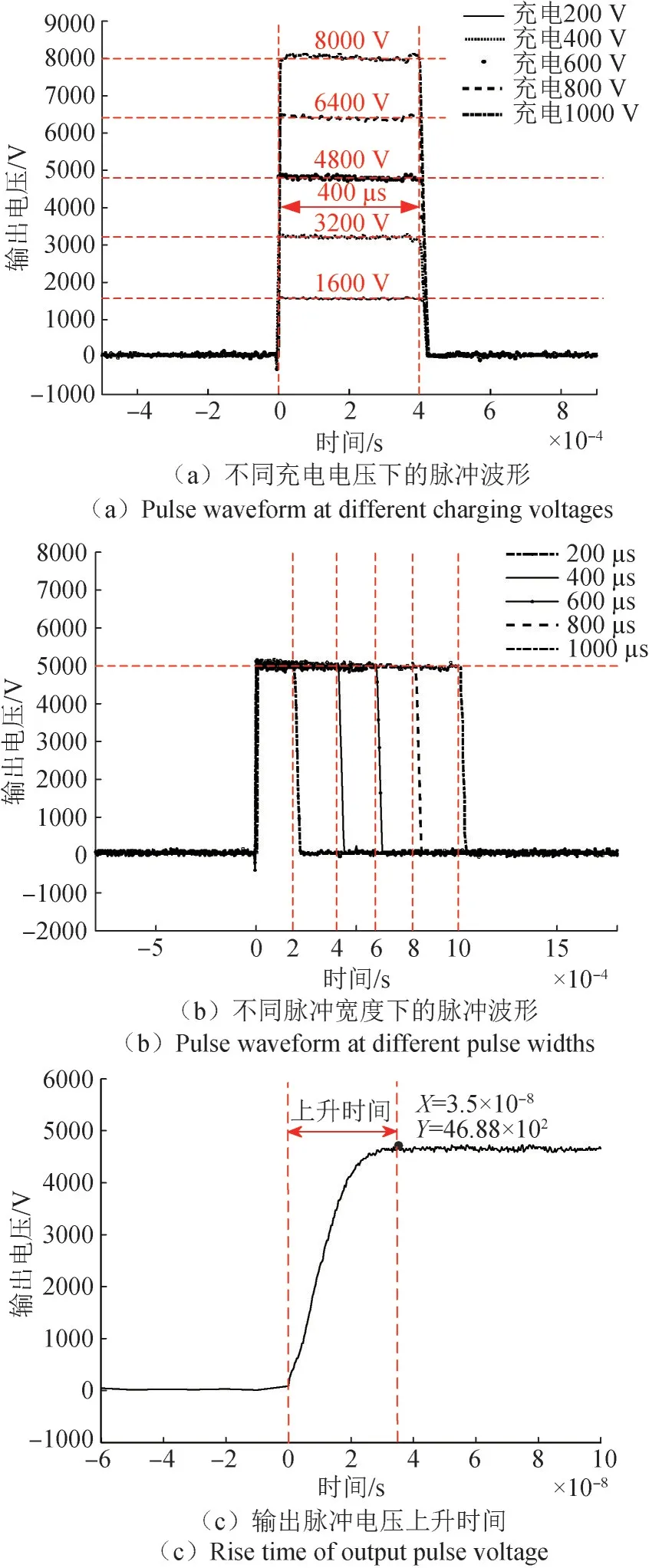

将脉冲高压源设置在不同充电电压幅值、不同脉冲宽度下进行测试,通过示波器采集负载电阻脉冲电压波形图如图8所示。

图8 负载电阻脉冲电压波形图Fig.8 Pulse voltage waveform of load resistor

设置脉冲宽度为400 µs保持不变,在200~1000 V充电电压下,该脉冲高压源的输出脉冲电压波形如图8(a)所示,可以看出输出脉冲电压幅值分别在1600,3200,4800,6400,8000 V左右,与式(3)中计算结果吻合,满足UOUT=2nUDC,其输出脉冲稳定度也比较好,达到设计要求。

设置输出脉冲电压幅值为5000 V保持不变,脉冲宽度分别设置为200,400,600,800,1000µs,该脉冲高压源输出脉冲波形如图8(b)所示。可见输出脉冲波形一致性较好,在此范围内可实现脉冲宽度的连续调节。

如图8(c)所示,输出脉冲电压幅值在4688 V时,脉冲上升时间大约在35 ns左右,满足设计要求。

5 结束语

脉冲高压源经过多次试验测试,验证了双源充电模式以及固态开关同步放电电路的可行性,实现了输出脉冲幅值、宽度的连续可调。测试结果表明,脉冲输出最大幅值可达8000 V,最大脉宽可达1000µs,上升时间35 ns,可以实现对大部分MOSFET,IGBT等功率半导体器件参数的快速测量。