Ni50Cr20Co10Fe10Al5Ti5中熵合金的高温氧化行为

周长海, 张艺凡, 潘瑞云, 肖舜午

(黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

镍基高温合金广泛应用航空航天、核工业、能源动力及石油化工等领域,历经70年多的发展,镍基高温合金已发展到第四代,但其升级换代缓慢,传统高温合金设计进展艰难[1]。2004年,新型高熵合金设计思想被Yeh及Cantor提出[2-3],引起了各国学者广泛关注。2011年,Senkov制备出高熔点元素的NbMoTaW、VNbMoTaW高熵高温合金,展示出具有较Inconel718镍基高温合金更优异的高温力学性能[4],被学者称为有望替代镍基高温合金的新一代高温材料,为高温合金的研究开辟了新思路。但合金内含有的V、Mo、W、Nb元素,在高温下易于形成低熔点的V2O5(690 ℃)、易于气化的Mo氧化物(大于475 ℃)与WO3(1 150 ℃)、线性生长的Nb氧化物[5],使得高熵高温合金抗氧化物性能较低。添加Al及Cr元素,虽然能降低氧化速度,但很难形成单一的Al2O3或Cr2O3氧化膜[6-7]。

Yeh等[8]提出以镍为主元的高熵合金的设计思想,获得的NiAlCoCrFeTi合金能够形成具有保护性的Al2O3氧化膜。有关FeCoNi基高熵高温合金研究受到青睐[9-10],但形成保护性氧化膜及类型与合金成分有关。此外,高熵合金长时间高温服役不能避免复相的析出[11],限制了其应用。而中熵合金可以获得单相固溶体,与传统高温合金相似,满足高温合金在高温使用的要求,更有应用潜力。Adomako等[12]研究了单相固溶体中熵合金的高温氧化,表明CoCrNi合金表面形成了完整的Cr2O3膜,而含有Mn的合金不能形成保护性的Cr2O3膜。可以看出,新型中熵合金的高温氧化行为仍有很多未知,需要深入研究。本文以传统高温合金元素为基础,制备了Ni50Cr20Co10Fe10Al5Ti5中熵合金,开展了其在700~1 000 ℃的高温氧化行为研究。

1 实验材料与方法

Ni50Cr20Co10Fe10Al5Ti5中熵合金按原子比设计(根据文献[2]熵值判断,得熵值为1.43R,介于1R及1.5R中间,为中熵合金),利用99.9%的纯合金并采用氩弧熔炼炉炼成铸锭。使用线切割设备(型号DK7732)将铸锭加工为20 mm×8 mm×2 mm的试样,依次使用240#至2 000#砂纸将试样打磨至表面光滑,丙酮清洗烘干后备用。采用不连续热重氧化实验方法,在箱式电阻炉(型号KSL-1200X)中进行高温氧化,氧化温度为700~1 000 ℃,氧化时间100 h。

利用扫描电子显微镜(型号CamScan MX2600)及能谱仪对氧化膜表面形貌、截面形貌及元素分布进行观察与测试。使用X射线衍射仪(型号XRD-2700B)对氧化膜的物相成分进行分析。

2 结果与分析

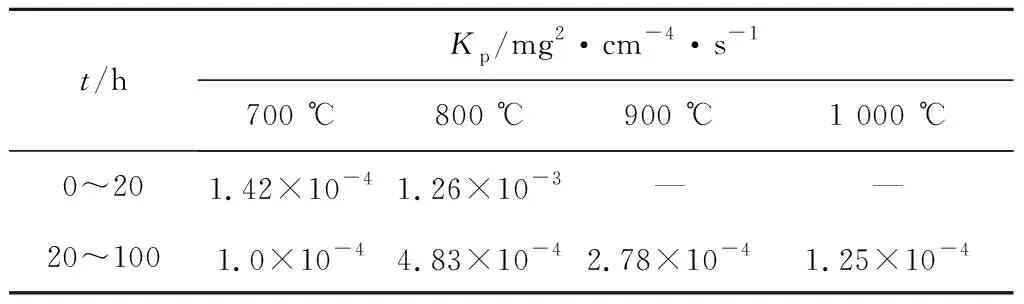

图1为Ni50Cr20Co10Fe10Al5Ti5合金在700~1 000 ℃的高温氧化动力学曲线。图1a为氧化增重A与时间关系,可以看出合金在各个温度的起始氧化增重速度大,氧化20 h后,氧化增重速度减慢,且700~800 ℃时,氧化增重速率大,而900~1 000 ℃氧化增重不明显。图1b为合金氧化增重平方与时间关系,线性拟合的斜率即为合金在每个温度下的氧化速率Kp,Kp的具体数值如表1所示。从图1b可知,合金在4个温度下都显示两段氧化阶段,当氧化20 h后,所有的氧化动力学曲线都符合线性关系,说明氧化动力系满足抛物线规律。在20 h内氧化,700~800 ℃时的动力学曲线也呈线性关系,满足抛物线规律。而900~1 000 ℃,起始氧化增重大,不满足直线关系,说明20 h内氧化处于形核和不同氧化物竞争形成阶段,未形成完整的保护膜。Kai等[13]研究Ni2FeCoCrAlx高熵合金在干燥空气在的氧化行为,发现氧化动力学曲线符合两段甚至三段规律,认为θ-Al2O3与α-Al2O3在不同阶段存在,随着时间的延长,θ-Al2O3向α-Al2O3转变,加之Al在θ-Al2O3向α-Al2O3中的扩散能力不同,因而形成氧化程度不同。Erdogan等[14]在研究CoCrFeNi基高温合金氧化时,氧化动力学曲线也出现了分段的现象,归因于氧化膜形成了不同类型的氧化物。对比不同温度下合金氧化速度(如表1所示),合金在800 ℃氧化20 h内的氧化速度10倍于700 ℃的氧化速度,而20 h后的氧化速率在不同温度下均为一个数量级,相差不大于5倍。

表1 合金在700~1 000 ℃下的氧化速率Kp

图1 Ni50Cr20Co10Fe10Al5Ti5中熵合金的氧化动力学曲线Fig. 1 Oxidation kinetics curves of Ni50Cr20Co10Fe10-Al5Ti5 media-entropy alloy

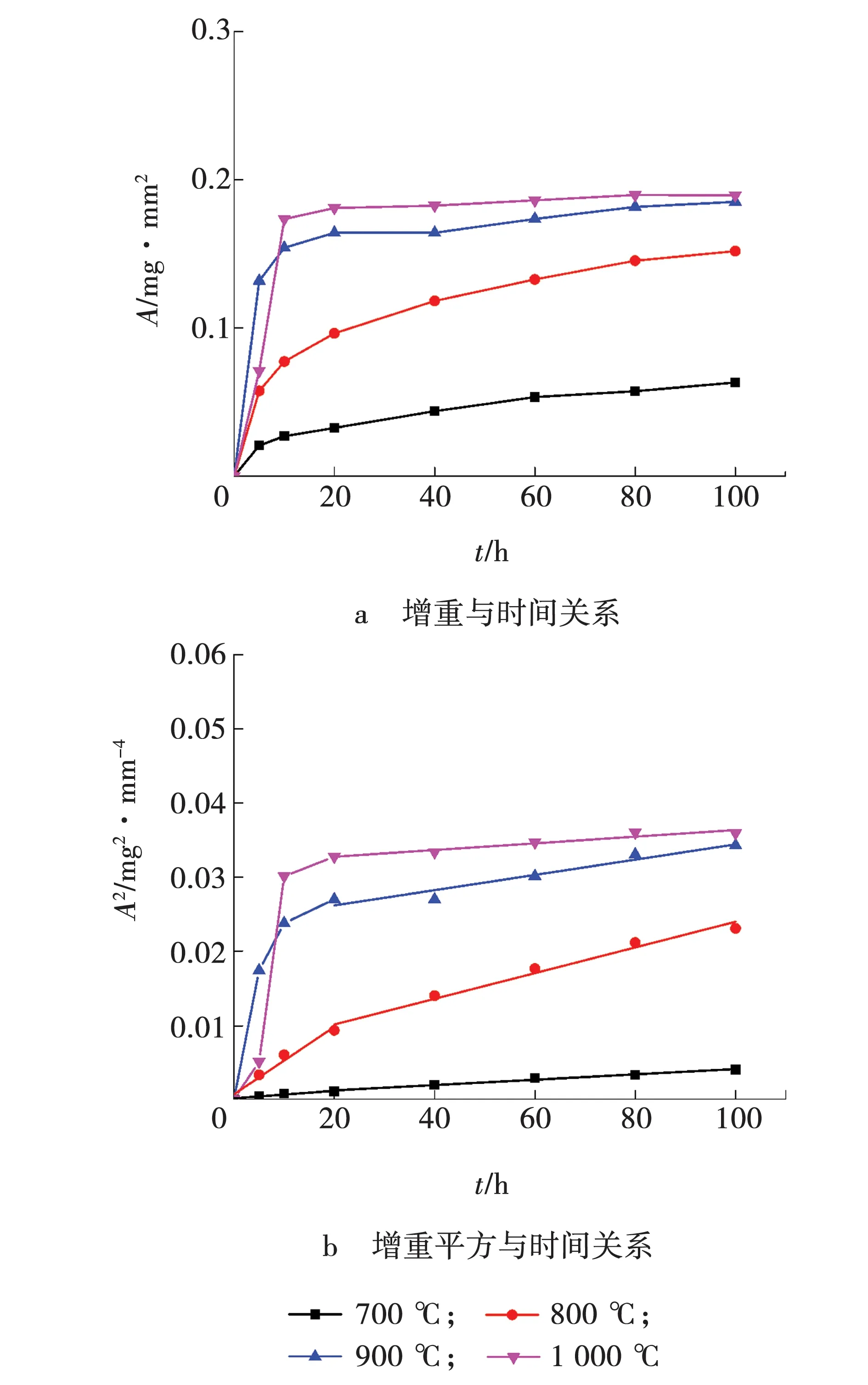

图2为Ni50Cr20Co10Fe10Al5Ti5合金在700~1 000 ℃氧化100 h后氧化膜成分XRD谱。从图中可以看出,在700~800 ℃时,合金氧化膜主要为TiO2及CrTiO3。基体对应的峰值强,对应单一的FCC结构。随着温度的提高,氧化膜增厚,检测的氧化物对应衍射峰也增强,800 ℃以上温度有明显Cr2O3形成,同时包含TiO2及CrTiO3。通过XRD峰强对比主要成分,可知合金在700 ℃及800 ℃下氧化,氧化膜主要为TiO2,包含较少的CrTiO3及微量的Cr2O3,而在900 ℃及1 000 ℃下氧化,氧化膜主要为Cr2O3,包含较少的CrTiO3、微量的TiO2及尖晶石氧化物。说明温度对合金氧化膜的成分有重要影响,而氧化膜类型直接影响氧化速率。如表1所示,即使合金在1 000 ℃下氧化,因为形成了明显的Cr2O3膜,其氧化速度与700 ℃下氧化膜主要为TiO2时的氧化速度接近。

图2 Ni50Cr20Co10Fe10Al5Ti5合金氧化100 h氧化膜XRD谱Fig. 2 XRD patterns of oxide scales formed on Ni50-Cr20Co10Fe10Al5Ti5

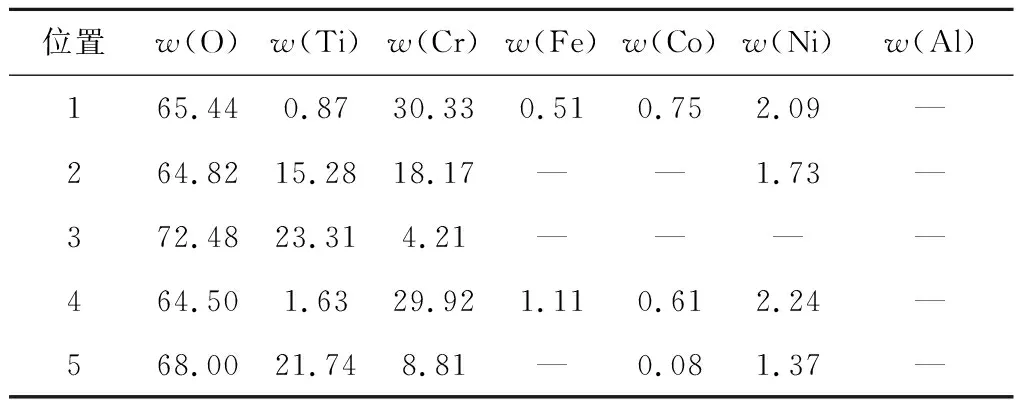

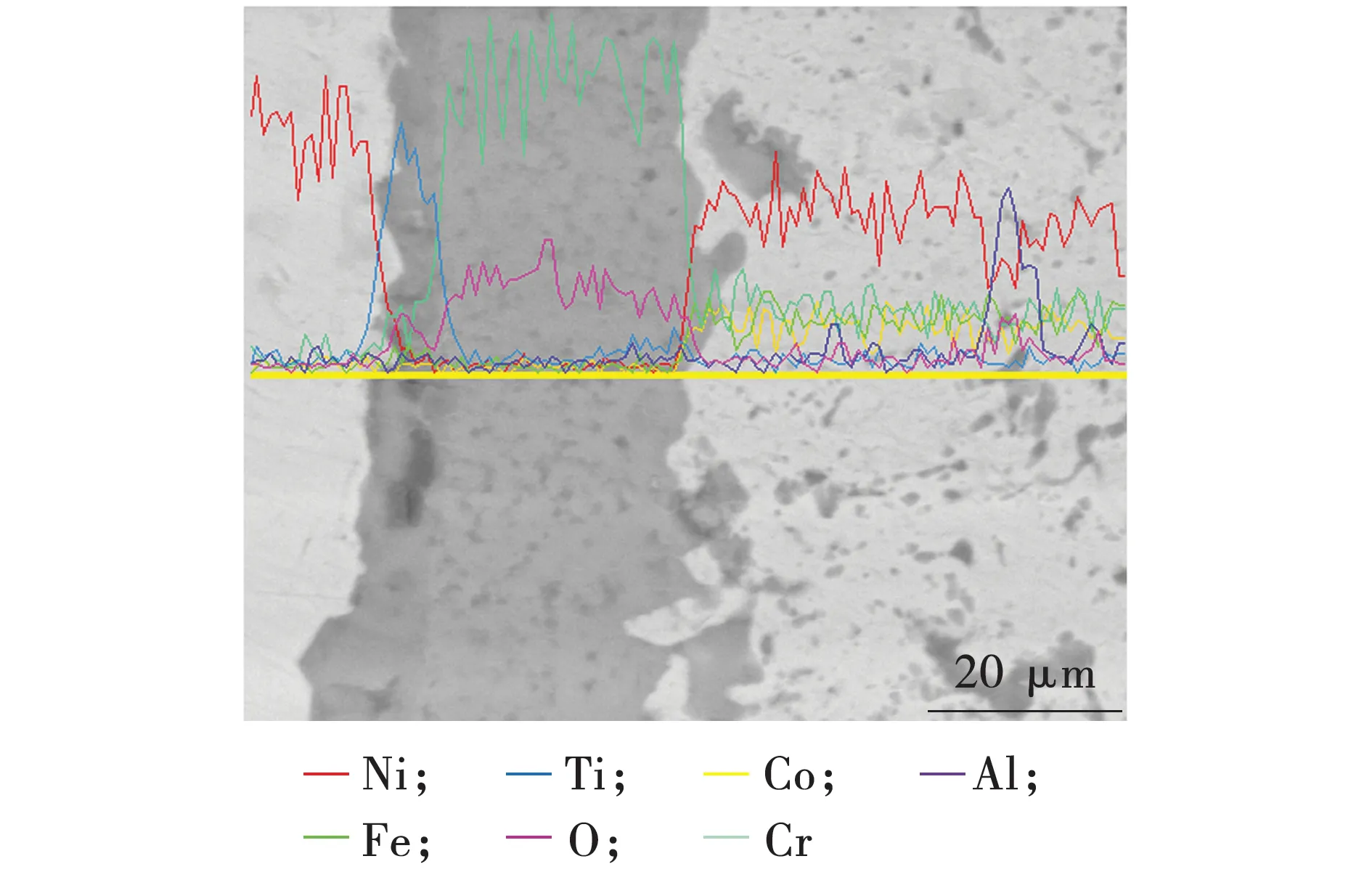

图3为Ni50Cr20Co10Fe10Al5Ti5合金在700~1 000 ℃下氧化100 h的表面形貌。通过700 ℃时的氧化膜表面形貌,可知合金生成了一层较薄且氧化不均匀的氧化膜。合金在800 ℃下几乎完全发生了氧化,氧化膜裂纹、剥落明显。900 ℃下氧化膜表面形貌与800 ℃时相似。合金在1 000 ℃下形成的氧化膜比较平整,刻面状氧化物的特征显现,但也存在裂纹。对氧化膜不同位置(图3)进行了EDS分析,具体元素含量如表2所示。

表2 表面氧化膜EDS分析

对比图3b表面形貌及表2中相应位置的元素含量,可知800 ℃氧化膜中氧化膜破裂处(位置1)主要含Cr、O元素。粒状的氧化物区(位置2)含O、Ti元素高,有一定的Cr元素。结合氧化膜的XRD分析(图2),可知氧化膜总体上为外侧TiO2、底部Cr2O3的结构。同样对900 ℃下氧化膜形貌、XRD及EDS分析,氧化膜仍为外侧TiO2、底部Cr2O3的结构。而在1 000 ℃下,氧化膜开裂、剥落不明显,对其EDS分析(表2),可知氧化膜含O、Ti元素含量高,有少量的Cr元素,结合XRD分析,可知氧化膜表面层为TiO2。

图3 Ni50Cr20Co10Fe10Al5Ti5合金在700~1 000 ℃下氧化100 h的表面形貌Fig. 3 Surface morphologies of oxide scales formed on Ni50Cr20Co10Fe10Al5Ti5 alloy after 100 h of oxidation at 700-1 000 ℃

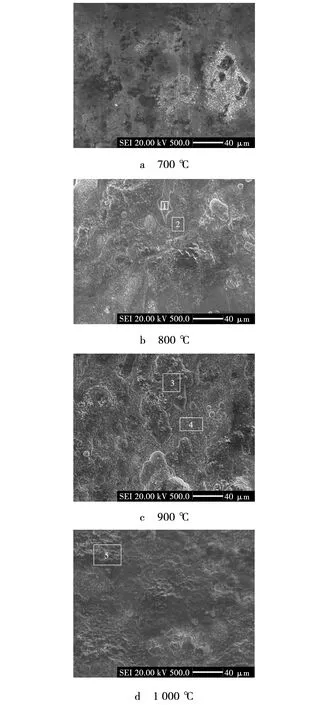

进一步分析氧化膜结构特征,对合金在1 000 ℃下氧化100 h的截面形貌及元素线能谱进行观察与分析,如图4所示。通过氧化膜的截面图可知,合金形成的氧化膜完整和致密,内氧化明显。通过线能谱可知在氧化膜的外侧有约5 μm的Ti元素富集区,综合氧化膜的表面形貌及EDS分析(图3、表2)、XRD分析(图2),合金氧化膜形成了较薄的TiO2膜。TiO2膜下面富集Cr元素,其他元素含量极低,说明完全形成了Cr的氧化物,结合图2中XRD分析,虽然Cr的氧化物在TiO2膜下面,也检测到了Cr2O3的衍射峰,说明TiO2外侧比较薄。同时,也可以看出在合金内部明显形成了Al的内氧化。因此,合金在1 000 ℃氧化100 h的氧化膜结构包括最外侧TiO2、底层Cr2O3及内氧化Al2O3的结构,与表面形貌及XRD、EDS分析一致。Chen等[15]研究了Ni-10Cr-11Al-8Ti纳米晶涂层1 000 ℃的氧化机制,指出Cr元素促进了Al形成α-Al2O3而抑制了TiO2的生长,归因于Ni中含Cr、Al形成固溶体而限制了Ti的溶解,Ti以γ’相析出,形成TiO2受到抑制,最终形成了在Al2O3膜表面分布TiO2颗粒的氧化膜结构。本研究采用的合金中Cr含量高,在氧化开始阶段,虽然Al、Cr都可能选择氧化形成氧化物,但Cr含量可以维持Cr2O3的生长,而Al2O3不能连续生长。另外,TiO2的生成标准自由能与Al2O3相似,低于Cr2O3[15],氧化初期也会形成,再加之Ti有高的溶解度[16],有利于形成完整的TiO2膜。通过图2中XRD分析可知,合金中未出现析出含Ti相,说明Ti元素完全融入合金基体中,作为溶质形成了固溶体。在氧化初期,Ti直接从固溶体扩散至合金表面形成TiO2,而抑制了Al2O3形成。在氧化膜/基体界面,氧压较低,有利于Al发生氧化,形成了Al2O3内氧化。最终形成了最外侧TiO2、底层Cr2O3及内氧化Al2O3的氧化膜结构。

图4 Ni50Co10Cr20Fe10Al5Ti5合金在1 000 ℃下的截面形貌Fig. 4 Cross-sectional morphology of Ni50Co10Cr20-Fe10Al5Ti5 alloy at 1 000 ℃

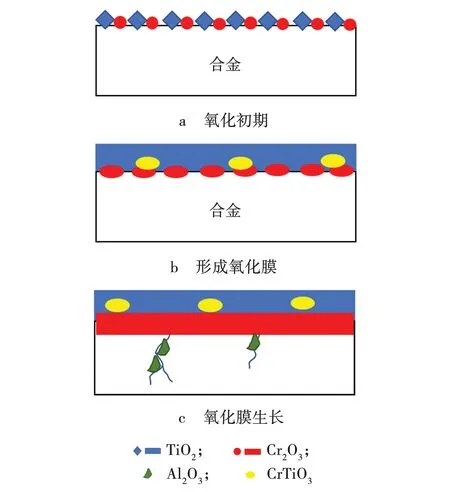

根据以上分析,提出Ni50Cr20Co10Fe10Al5Ti5合金高温氧化机制,如图5所示。首先,在氧化初期,如图5a所示,Cr、Ti元素同时形核,形成氧化物颗粒。即使合金中Cr元素含量高,但Ti与O亲和力大[15],在后续的氧化物颗粒长大的过程,TiO2生长速度更快,形成了图5b所示的氧化膜结构,即外侧完整的TiO2层,而Cr2O3沿着氧化膜/界面生长,局部与TiO2反应形成CrTiO3,与Ni-Cr二元合金氧化膜生长机制相似[16]。由于Cr2O3膜不断生长,抑制Ti向外扩散,外层TiO2层生长受到抑制,Cr2O3在TiO2与基体之间形成了完整膜,使得氧化膜生长速度降低。在Cr2O3/基体界面,由于Cr、Ti向外扩散形成氧化膜的消耗,Al元素含量相对升高,加之局部的低氧压,在有利位置促进Al选择氧化,形成了Al2O3内氧化。当在较低温度下氧化时,氧化形核及形成Cr2O3完整膜时间长,氧化速率较大。而在高温氧化时,开始形核率大,各元素选择氧化竞争激烈,显示氧化增重大。但很快形成了Cr2O3完整膜,极大抑制了Ti、Cr的向外扩散,后续的氧化速率有所降低。

图5 Ni50Cr20Co10Fe10Al5Ti5合金高温氧化机制Fig. 5 High temperature oxidation mechanism of Ni50-Cr20Co10Fe10Al5Ti5 alloy

3 结 论

(1)Ni50Cr20Co10Fe10Al5Ti5中熵合金在700~1 000 ℃氧化,氧化动力学符合两阶规律。在700~800 ℃氧化时动力学为两阶段抛物线规律,在900~1 000 ℃氧化20 h内氧化速度大,后符合抛物线规律。

(2)Ni50Cr20Co10Fe10Al5Ti5中熵合金氧化膜整体为外侧TiO2、底层Cr2O3及内氧化Al2O3结构。