氧化金钴矿选矿工艺的实验研究

孙志勇, 林 栋

(1.陕西天地建设有限公司, 西安 710199; 2.西部矿业股份有限公司锡铁山分公司, 青海 海西 816203)

0 引 言

金矿资源是我国储量较大的一类战略性资源,在我国不同地区均有分布,尤以山东地区、江西地区、东北地区等最为典型。近几年,我国矿产资源开发利用水平不断提升,技术和装备能力得到较大发展,有效地缓解了我国资源环境压力,有力促进了矿业科技进一步增加投入。在矿产资源高质量发展要求下,基于资源禀赋特性的基础性研究[1]能够提供详实的数据支撑和理论支持,已成为高效、科学、合理开发利用矿产资源的重要手段。针对复杂性多元素矿产资源的基础性研究,开展详实的多技术性基础研究和分析具有更加重要的现实意义和实际价值[2]。笔者采用多种技术手段研究矿物学,并结合矿物学结果开展选矿试验工艺探讨,为夯实该矿石开发理论基础数据提供了依据。

1 研究方法

1.1 样品准备

试验矿样来自我国西部地区某矿山现场采集,取得代表性原生矿样100 kg。根据研究内容,试验对原矿样品进行了加工处理。

矿物学样品:在原生矿中选取具有明显特征的块样,经磨片机制作显微镜鉴定样片。

选矿试验样品:对原生矿按照“粗碎-中碎-细碎闭路”流程进行了加工,分别制备了化学分析样和选矿试验样,其中选矿试验样每份250 g,粒度-2 mm。

1.2 试验方法

试验采用光谱半定量方法进行原生矿有价元素普查,采用化学分析法进行矿石化学成分定量分析,采用高倍显微镜、XRD、MLA等仪器设备进行矿物嵌布特征分析,其中显微镜为德国蔡司偏光显微镜Axioskop 40 A Pol和德国徕卡DM2500P偏光显微镜;XRD仪器为进口 XRD-7000S/L型仪器;MLA矿物分析仪为型号FEI MLA 250的进口仪器。

选矿工艺主要采用了氰化、重选、磁选、浮选的单一或联合选矿方法。氰化设备为变频XJT型有机玻璃圆槽型搅拌浸出槽;浮选设备为XFG型可调速可充气的挂槽浮选机;重选设备为摇床;磁选设备为XCSQ 50×70湿式强磁筒辊式磁选机。

2 结果与讨论

2.1 工艺矿物学结果与讨论

2.1.1 矿石有价元素普查分析

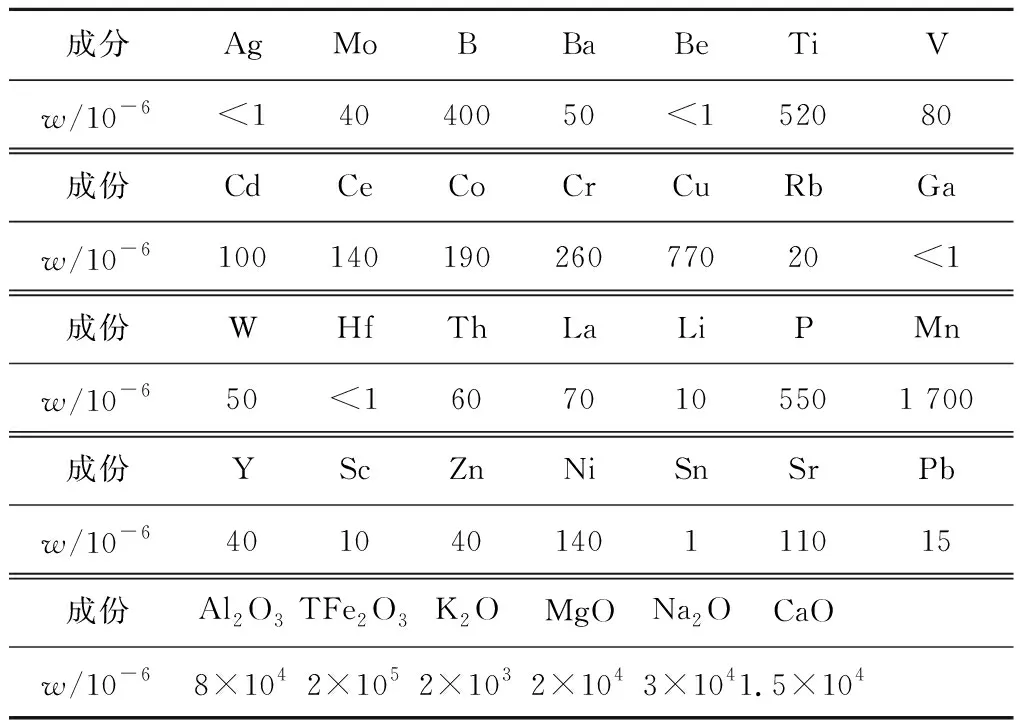

根据元素特征谱线特性差异可估计元素的含量,为普查矿石中的有价元素,对矿石全元素进行了光谱半定量分析,结果如表1所示。

表1 原矿光谱半定量分析结果

由表1得知,矿石中Fe2O3需要重点关注,其余元素特征不太明显,需要借助定量分析方法进行精确分析。

2.1.2 多元素化验分析

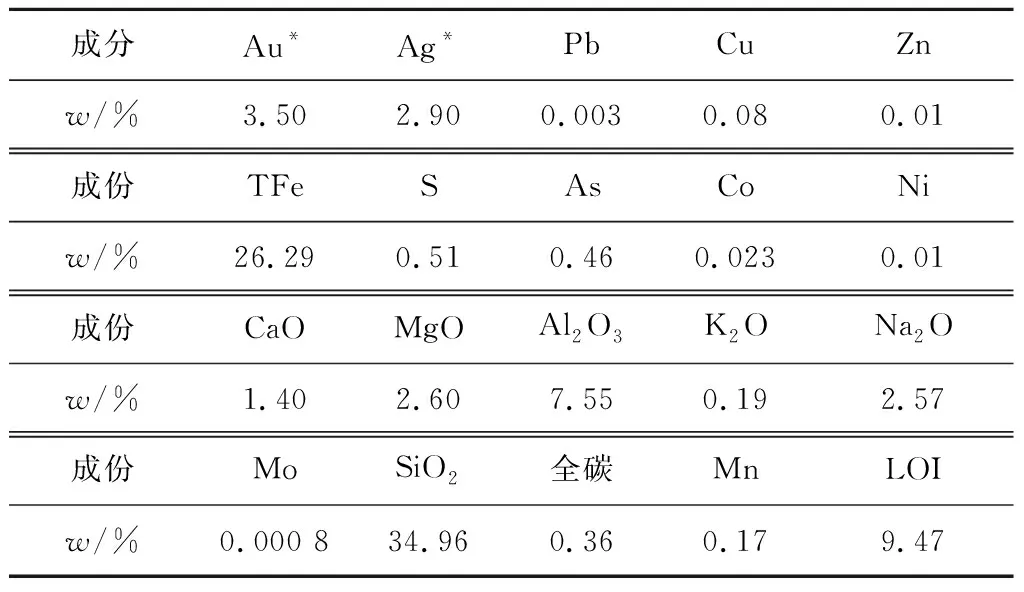

在光谱半定量普查的基础上,采用化验法进行了矿石化学成分的定量分析,结果如表2所示。

表2 原矿多元素分析结果

由表2得知:矿石中Au品位为3.50 g/t,是主要可回收贵金属元素;Ag品位为2.90 g/t,达到伴生回收标准,应视回收情况进行评价;TFe及Co含量达到原生矿开发标准要求,应根据矿石性质分析进一步判定其可回收性。

2.1.3 原矿物相分析

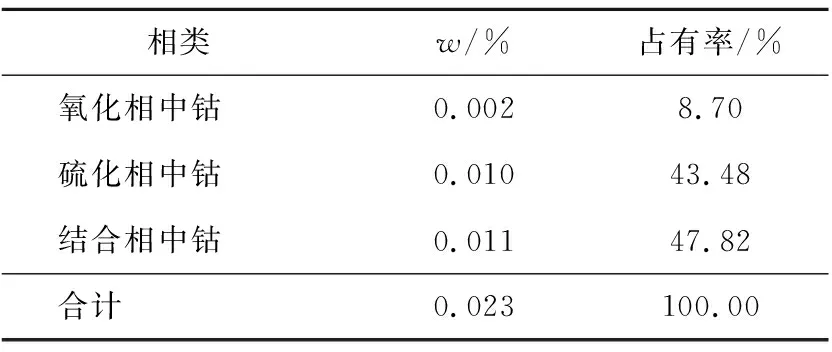

试验采用化学法对矿石中的Au、Co元素进行了物相分析,试验结果分别如表3和表4所示。

表3 金物相分析结果

表4 钴物相分析结果

由表3、4可知:矿石中裸露-半裸露金占85.71%,硫化物包裹金较少,有利于浮选和氰化工艺;矿石中硫化相中钴含量仅0.01%,占43.48%,说明钴的回收期望值不高。

2.1.4 矿石矿物组成

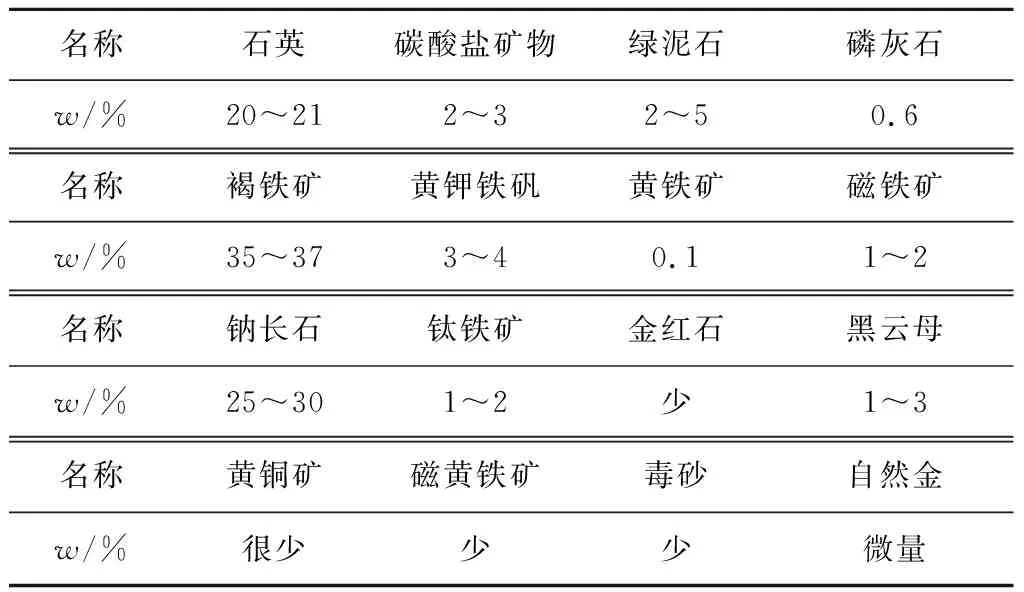

矿石的矿物组成分析结果如表5所示。

表5 矿石矿物组成及含量

由表5可知,矿石中矿物组成比较简单,金矿物为自然金;金属矿物主要为褐铁矿、黄钾铁矾、钛铁矿等;非金属矿物主要为石英、钠长石、绿泥石等。

2.1.5 矿物嵌布特征分析

(1)金矿物嵌布特征

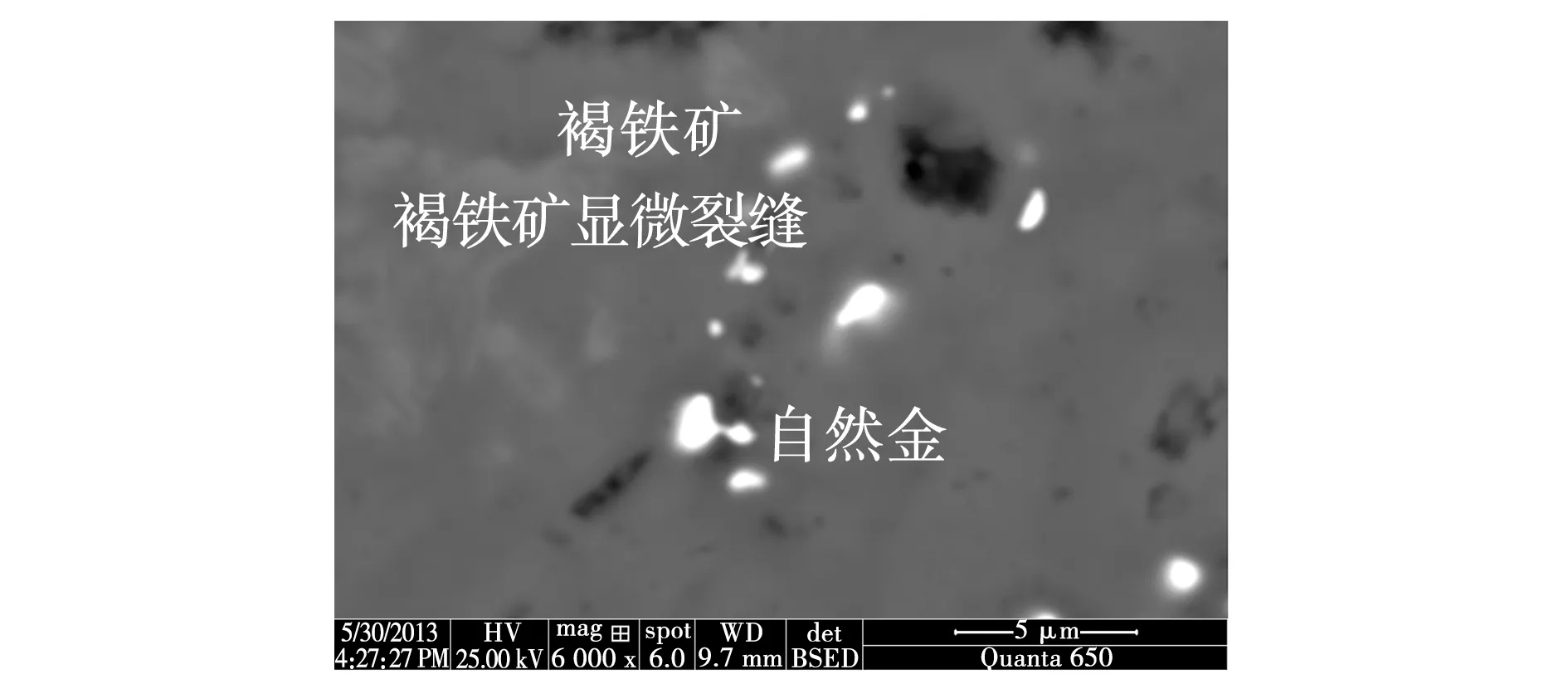

矿石中金矿物为自然金。自然金的成色较高,平均为972.5‰,普遍含铁2.23%~3.38%,含银5.1%~6.77%,部分样品含少量钴。自然金的外形形态丰富多样,主要为圆粒状,其次为角粒状、麦粒状、枝杈状、长角粒状等。经面积法统计[3-4],矿石中明金占有率约72.60%,其中包裹裂隙金占37.88%,褐铁矿内空洞金占9.47%,中粒金占25.25%;微粒金占有率约27.40%,其中包裹裂隙金占24.95%,褐铁矿内空洞金占1.95%,褐铁矿内粒间金占0.50%。自然金主要赋存在多孔状褐铁矿型金矿石中(图1)和褐铁钠长石化岩型金矿石中。矿石中褐铁矿为针铁矿及硅质等细小颗粒的混合物集合体,粒度可细到1 μm,其中包裹的金与一般的包裹金不同(图2),细小且致密,较难解离为裸露-半裸露金。粒间金主要分布在成分差异明显的褐铁矿粒间及褐铁矿与其中包裹的磁铁矿粒间。试验结果表明,原矿中金以显微金(<0.01 mm)、细粒金(0.01~0.037 mm)为主,金矿物容易解离,对选别回收较为有利;但在致密细小的褐铁矿集合体中包裹少部分微细粒显微金,会影响金的回收效果。

图1 多孔状褐铁矿包裹自然金Fig. 1 Natural gold ore wrapped in rorous limonite

图2 微细粒褐铁矿包裹微细粒自然金(6 000倍电镜)Fig. 2 Microgranular gold ore wrapped in microgranular limonite(6 000 sem)

(2)钴矿物嵌布特征

钴主要以分散状态分布在部分褐铁矿、自然金、黑云母、绿泥石中。对重选金精矿进行测试,结果表明铁含量与钴含量呈正相关性,采用650扫描电镜及能谱分析得知,褐铁矿中存在分散钴。钴的这种分散分布严重影响钴的综合回收利用,较难获得钴产品。

(3)共伴生矿物嵌布特征

褐铁矿矿石中褐铁矿含量较高,MLA能谱分析得知含铁量为56.67%~66.31%。褐铁矿为针铁矿及硅质等细小颗粒的混合物集合体,部分可见明显的胶状结构,组成的针铁矿粒度细至0.001 mm。褐铁矿具有三种嵌布特征:一是呈磁铁矿假象浸染状分布,含有自然金;二是呈多孔状、皮壳状集合体分布,也含有自然金;三是少量在黄钾铁矾周围镶边。褐铁矿本生可选性就差,回收较难。

黄钾铁矾矿石中黄钾铁矾集合体粒度0.03~0.1 mm,呈等轴粒状,与自然金关系密切。

黄铁矿矿石中黄铁矿较少,主要残留分布在褐铁矿中,少部分星点状分布在脉石中,粒度较细,为0.005~0.05 mm。

钛铁矿主要以针状、板条状星散分布在脉石中,粒度较细;其次以它形粒状或板状,稀疏浸染状分布裂隙中;再次以粒状或板状包裹在褐铁矿中。

钠长石矿石中主要脉石矿物之一,嵌布特征为:一是呈它形粒状变晶,粒度0.01~0.1 mm,分布于绿泥石英千枚岩中;二是呈它形粒状或自形板状的钠长石化变晶结构,多含有石英、磷灰石,与金矿关系密切。

黑云母粒度0.01~0.02 mm之间,鳞片状形态,呈集合体定向条带状分布,与石英、褐铁矿组成糜棱岩。MLA分析知,黑云母与绿泥石都含少量钴。

2.1.6 矿石自然类型

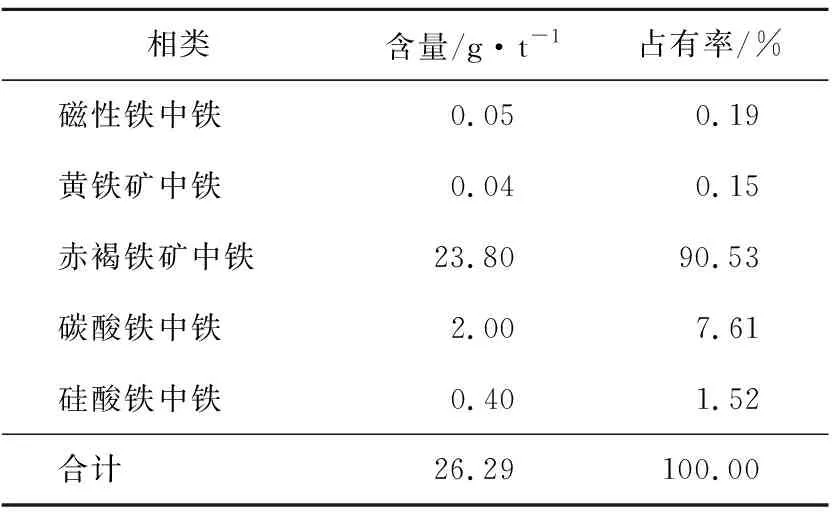

根据有色金属矿石自然类型划分标准,试验对矿石进行了铁物相分析[5],结果如表6所示。

表6 铁物相分析结果

由表6可知,矿石中铁以赤-褐铁矿为主,占有率为90.53%,用于衡量该金矿,说明氧化率高;作为综合回收的氧化铁,其品位不够;采用铁物相确定金矿石的氧化率,可划定其自然类型为高氧化率的氧化矿。

2.1.7 矿石工艺类型

根据我国对金矿石工艺类型的综合矿石工艺名称划分标准,结合该矿石硫化物含量低、氧化率高及组合特征,说明矿石的工艺类型[6]为:少硫化物多孔状褐铁矿型氧化金矿石和褐铁钠长石化岩型氧化金矿石。

2.2 选矿试验结果与讨论

2.2.1 提金工艺试验探讨

从工艺矿物学研究结果分析,本矿石较适宜于氰化工艺。为全面掌握主元素Au的选矿效果,形成工艺方案数据对比,试验采用重选、浮选、氰化等单一或联合流程,拟定了5种提金工艺流程进行试验效果探讨。

工艺1——氰化流程矿样磨矿至-0.074 mm粒级含量占85%,石灰调pH=10.5,氰化钠4 400 g/t,液固比1.5∶1。

工艺2——浮选-重选流程矿样磨矿至-0.074 mm粒级含量占85%,“一粗一扫”浮选的尾矿进行“重选—中矿再选”,得到粗精矿、中矿及尾矿。

工艺3——重选-浮选流程矿样磨矿至-0.074 mm粒级含量占85%,重选流程的尾矿进行“一粗一扫”浮选,得到粗精矿、中矿和尾矿。

工艺4——重选-氰化流程矿样磨矿至-0.074 mm粒级含量占85%,重选得金精矿,重选尾矿氰化得到浸出液和浸渣。

工艺5——浮选-氰化流程矿样磨矿至-0.074 mm粒级含量占90%,“一粗一扫”浮选的尾矿进行氰化得到浸出液和浸渣。

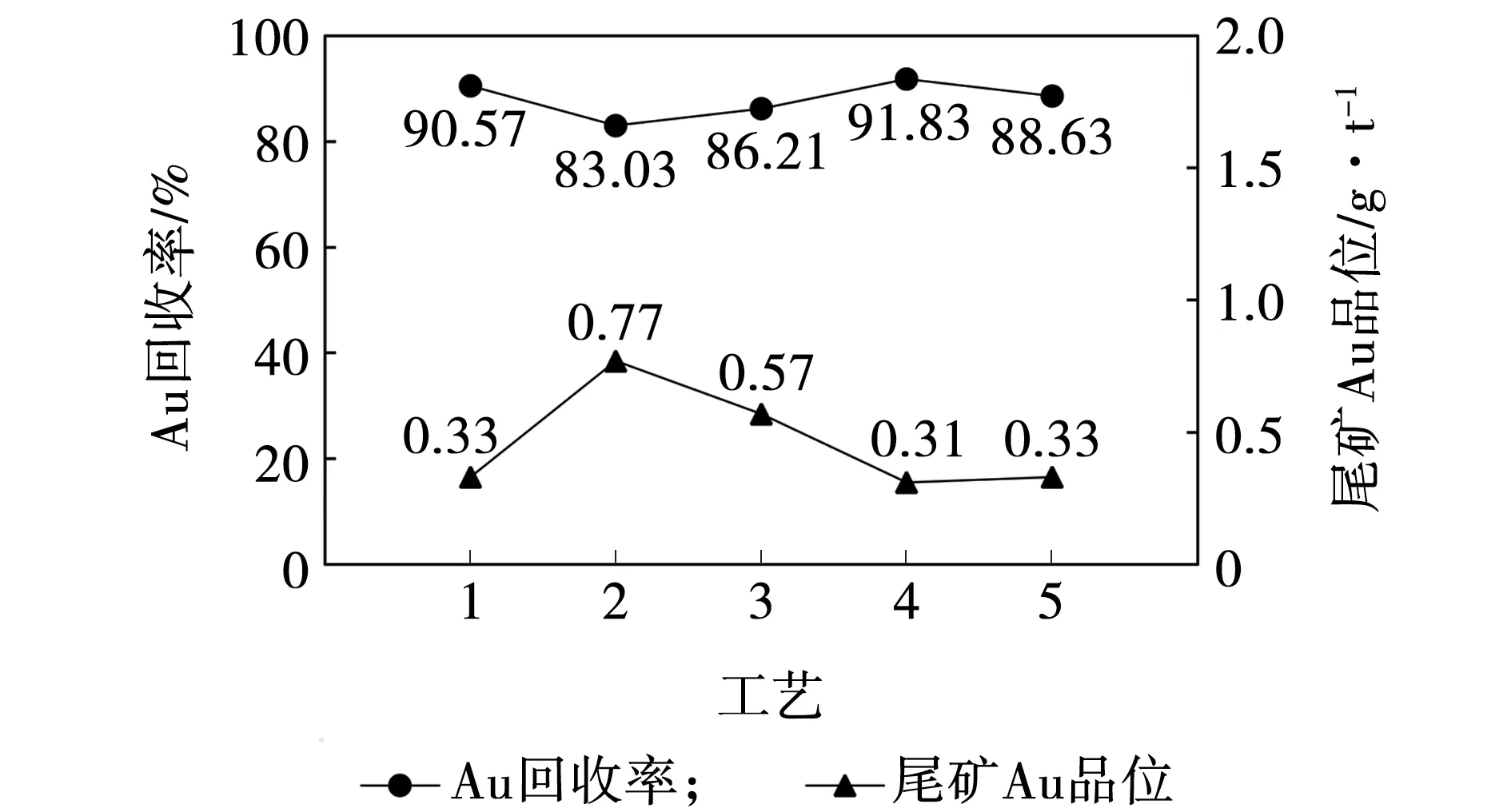

5种不同提金工艺流程的试验结果如图3所示。

图3 不同提金工艺流程试验结果对比 Fig. 3 Comparison of test results of different gold extraction process

由图3可知,直接氰化工艺尾矿的含金量相对较低,其金回收率也较为理想。该工艺流程连贯且简短,是适合本矿石的选矿技术工艺。经对氰化工艺进行详细条件试验,获得最佳试验指标为:Au浸出率91.71%,Au吸附率99.21%,Au总回收率为90.99%;Ag浸出率32.07%、Ag吸附率93.23%,Ag总回收率29.90%。

2.2.2 提金尾矿综合回收试验探讨

基于提金工艺对Co的富集作用较小,难以获得符合工业要求的钴产品,试验对氰化尾矿拟定了4种不同工艺流程进行了Fe和Co的综合回收利用研究探讨,探求资源最大化利用。

工艺A——重选流程摇床重选获得精矿、中矿及尾矿。

工艺B——浮选流程“一粗一精一扫”浮选,得到精矿、中矿及尾矿。

工艺C——磁选流程“一粗二精”磁选,得到精矿、中矿和尾矿。

工艺D——磁选抛尾-还原焙烧-磁选流程强磁抛尾得粗精矿,粗精矿在750 ℃、还原焙烧2 h后,二段磁选得到精矿、中矿和尾矿。

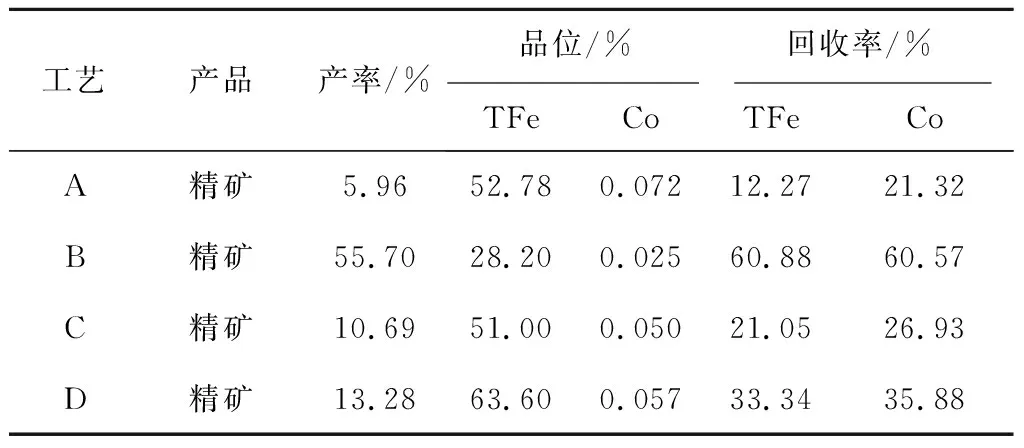

4种不同工艺流程的选别试验结果如表7所示。

表7 氰化尾矿综合回收铁和钴的试验结果对比

由表7可知,原矿在提金后,其尾矿综合回收铁及钴的效果较差,说明机械选矿方法难以获得合格的精矿产品,但是采用抛尾富集铁矿物,还原焙烧强化磁选后,再经强磁精选可获得高品位的铁精矿产品,Co在铁精矿中稍有富集,但达不到产品质量要求。该联合工艺流程较长,不符合项目所在地环保政策要求,在环境友好型及如何体现经济价值方面仍需进一步研究论证。

3 结 论

(1)经详尽的工艺矿物学研究,查明该矿石类型是少硫化物氧化金矿石,自然类型为多孔状褐铁矿型金矿石和褐铁钠长石化岩型金矿石。矿石中具有可利用价值的元素为Au、Ag、Fe和Co,其中:金主要为显微金和细粒金,少部分包裹于褐铁矿中,难以解离;褐铁矿是主要铁矿物,也是Au、Co的载体矿物,对金元素的回收影响较大。

(2)矿石中Co以分散状存在褐铁矿、黑云母、绿泥石等矿物中,该特性造成Co回收较难,也是造成早期地质报告初步勘察结果与当前差异的最大原因,但在资源开发利用阶段,应根据矿床地质特点关注Co的走向。

(3)多方案探讨试验结果说明,采用氰化碳浸工艺获得试验结果较为理想,可得Au浸出率91.71%,Ag浸出率32.07%;氰化尾矿回收铁和钴,Co在铁精矿中有所富集,但机械选矿工艺均达不到产品质量要求,试验结果与矿物学分析完全相符。