金矿石样品加工及分析方法优化分析

廖沈阳

(湖南省地质矿产勘查开发局四O七队,湖南 怀化 418000)

金矿石样品当中的金元素大部分是以自然金的形态存在,其在矿石上的嵌布十分不均匀。同时,由于金矿石样品与其他矿石样品相比具有含量低、强度大、延展性强等特点,因此针对其进行加工时难度相对更大,尤其是针对含粗粒和巨粒的金矿石样品而言,加工难度会进一步提升[1]。当前,采用传统加工方法对金矿石样品进行加工,其质量无法得到有效的控制,同时加工后得到的样品没有代表性,使得最终在对金矿石样品进行测量时结果存在严重的误差,很难为相关勘探工作的开展提供有力的数据资料,甚至会造成对被勘探矿体储量的错误估计[2]。因此,针对上述问题,本文开展金矿石样品加工及分析方法优化分析研究。

1 金矿石样品加工及分析方法优化设计

1.1 金矿石样品加工设备选型

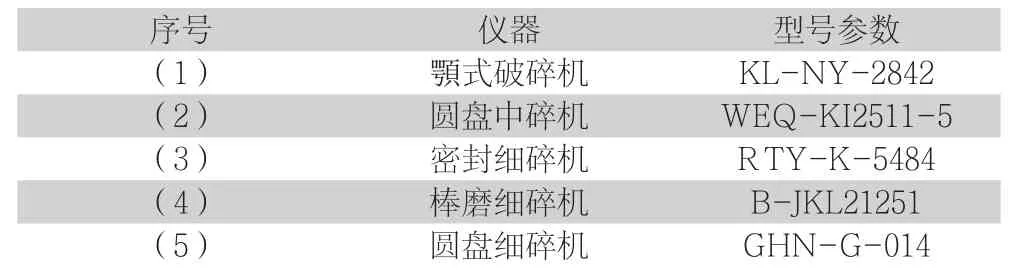

在金矿石样品加工中,所需要用到的主要仪器具体参数信息,如表1所示。

表1 金矿石样品加工主要仪器

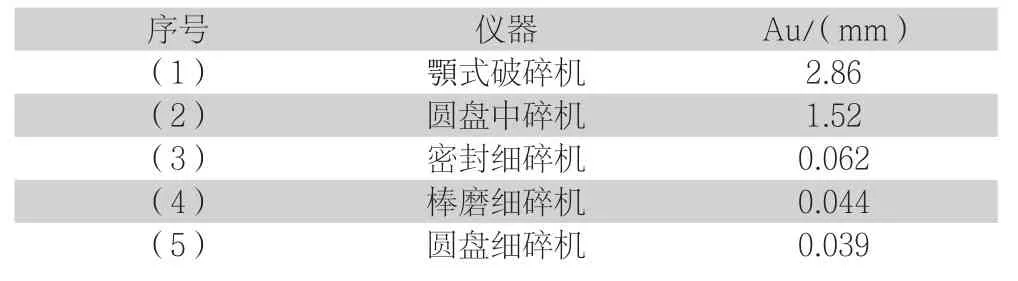

结合表1所示,除上述主要仪器外,其中还需要准备用于测量方面的电子天平。顎式破碎机的选型主要考虑到针对大型金矿石的破碎处理需要,以其极高的抗压强度,能够破高硬度的金矿石,满足其现实需求[3]。圆盘中碎机的选型主要考虑到对顎式破碎机处理后金矿石进行进一步处理,得到粒径更小的金矿石。密封细碎机同样是在圆盘中碎机的基础上,得到细碎的金矿石。棒磨细碎机与圆盘细碎机与密封细碎机作用相同,均是为了得到理想的试样粒度。其具体结果,如表2所示。

表2 金矿石样品加工仪器得到的试样粒度

结合表2所示,在选定设备的基础上,设定原子吸收分光光度计具体参数,其中包括:波长:242.8nm;光谱带宽:0.4nm;滤波系数:0.3;推荐灯电流:2mA;负高压:340.50v;燃烧头高度:8mm;积分时间:3s;特征浓度:0.059μg/mL。以上为本次试验中选用仪器设备的基本参数。

1.2 棒磨条件优化

在完成对设备的精细化选型后,本文将持续对棒磨条件进行优化处理。在此过程中,应明确对样本材料的不同制备环节,机械设备所发生的支撑作用力是不同的,因此,可在不同加工环节进行作用力的选择[4]。例如,在处理较大直径的金矿石过程中(将金矿石直径处理到5.0mm以下),需要使用的作用力为冲击力;对中等直径的金矿石过程中(将金矿石直径处理到0.85mm以下).需要使用的作用力为挤压力。

在此基础上,区分不同棒磨设备对于金矿石的处理成果。例如,部分设备可将金矿石处理至条状,部分设备可将金矿石处理至片状等。总之,进行棒磨条件的优化处理过程中,需要结合金矿石的实际需求,选择不同的处理方式,在有需求的条件下,可使用圆挫型棒磨对传统棒磨进行更替,通过此种方式,提升使用棒磨敲击金矿石过程中的摩擦力,以此做到对金矿石加工处理过程中切割性能的显著提升。

在优化时,首先对棒磨桶进行变粗和变短处理。以往常规棒磨桶的规格为:长度21.5cm,外直径12.5cm,壁厚0.45cm。在经过处理后,将桶长度缩短至18.5cm,外直径扩大到20.5cm,壁厚缩小到0.35cm。原本规格的棒磨桶不适合金矿石样品整体均匀混合,而改进后的棒磨桶样品能够得到更加均匀的搅拌,使其混合均匀,磨棒也能够放置更多,增加了磨棒在其运动过程中相互之间的摩擦力,实现对金矿石样品粒度的进一步降低。

其次,常规的磨棒结构通常是横截面为平面的结构,在对其优化时,将其改为圆锉棒结构,并且一头粗,一头细。在圆锉棒运行的过程中,通过相互之间的交错,产生更大的摩擦力,以此达到更好的碎样效果[5]。同时,在选择磨棒时,应当保证磨棒的莫氏硬度达到5.5。

1.3 最小留样量纯度分析流程

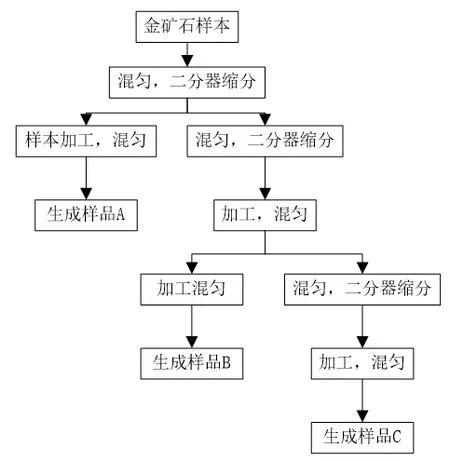

在完成对金矿石样品加工设备选型和棒磨条件优化后,还需要根据如图1所示的流程,完成对最小留样量的纯度分析。

图1 最小留样量纯度分析流程

图1中通过该分析流程,最终得到三个不同样品,在每一个样品当中的金含量都不相同。通常情况下样品A当中的金元素含量最多,样品C当中的金元素含量最少。金矿石样品的纯度分析准确性主要取决于样品加工的合理性以及样品分离的富集程度。当前,大部分矿山实验室当中采用的测量方法以湿法和火法为主,通过两种方式完成对金矿石样品当中金含量及纯度的分析[6]。但在实际操作过程中,火法分析存在劳动强度大、含铅尘量大且操作流程复杂的问题。而采用乙酸丁酯萃取的方法,不仅流程更加简单,同时操作时间短,不会对周围环境造成影响,分析过程更加绿色、环保。由于金矿石样品当中的金元素在进行纯度分析的过程中样品中金主要以中—粗粒为主,裂隙金占比超过75%,经过王水处理后会完全溶于水中。因此,为了保证纯度分析结果的准确性,在分析过程中能够优先选择经济性更强的乙酸丁酯萃取法对最小留样量纯度进行分析。

2 对比实验

选择某矿山开采企业开采的100kg金矿石作为实验对象,为验证本文优化后的金矿石样品加工及分析方法在实际应用中的效果,将优化后的方法与优化前的方法针对该实验对象进行加工和分析。该金矿石所属矿床为蚀变型金属矿床,原矿当中含有丰富的自然金黄铁矿和黄铜矿。原矿当中金的品位为2.8g/t左右。通过初步筛选得出,金的粒度超过0.5mm的占总量的10%左右,粒度超过0.056mm的占总量25%以上。通过对该金矿石当中的自然金所占比例得出,该金矿石属于粗粒型金矿石。将该金矿石已有勘探资料作为实验结果的标准,对比两种方法的分析精度,将实验结果绘制成如表3所示。

表3 两种加工及分析方法实验结果对比表

从表3中的实验结果可以看出,本文方法在对该实验对象的纯度分析结果明显比传统方法更加接近于实际金矿石样品的纯度。在实验过程中,本文通过对棒磨条件进行优化,使样品粒度更小,增加了样品的均匀性,因此提高了分析精度条件。通过上述对比实验结果进一步证明,本文优化后的金矿石样品加工及分析方法与传统方法相比分析精度得到明显提升,能够为后续金矿石所在矿床的勘探提供更加有力的数据条件。

3 结束语

本文通过开展上述研究,从多个方面实现对金矿石样品加工及分析方法的优化,并通过实验组证明了该方法的实际应用效果。将该方法应用到对金矿石样品的测定当中具有更高的优越性,同时本文在对加工方法进行优化后,金矿石样品的均匀性和代表性都得到了明显的提升。但由于研究水平有限,在对样品进行加工时,仍然存在棒磨时间较长的问题。因此,针对这一问题,在后续的研究中还将进行更加深入的探索。