微膨处理工艺对石墨尾料提纯的影响

周国江, 杨家智, 刘 光, 樊军花, 王 浩, 许芷源

(黑龙江科技大学 环境与化工学院, 哈尔滨 150022)

0 引 言

随着商业化新能源汽车的问世以来,石墨负极得到了广泛的关注。国内学者研究发现,将鳞片石墨经过再成球石墨技术使石墨球形化后可应用于负极材料,然而在鳞片石墨再成球过程中有一半甚至三分之二的石墨变成石墨尾料,这就造成球形石墨产率的低下,导致负极材料的成本增加和资源的浪费[1]。石墨尾料因为粒度细、纯度低以及振实密度低等特点限制了其应用,其后续一般用于填料、润滑剂、铅笔芯、石墨涂料和增碳剂等低端应用。由于石墨负极材料过大的需求导致石墨尾料产生的量太多,供过于求使石墨尾料不断地积压而导致价格低下,导致石墨资源的浪费,因此如何将石墨尾料进行精加工处理,是解决石墨尾料严重积压和资源浪费的关键问题。

石墨提纯发展至今通常有浮选法[2]、高温法[3]、氢氟酸法[4]、氯化焙烧法[5]和酸碱法[6],这几种方法都有一定的优缺点,浮选法成本低、能耗小,但是其最高仅能提纯95 %左右,其需要利用化学法进行二次提纯。高温法能够将石墨提纯到99.99%以上,但是其能耗大,经济效益不高,一般只有核工业采用高温法[7]。氢氟酸法生产工艺简单且能够将石墨提纯到99.9 %以上,但是氢氟酸有剧毒且含氟废水[8]难以处理被限制生产。氯化焙烧法能耗少、效率高但其中加入氯气对环境不利。酸碱法因其具有一次性投资少、石墨提纯后的含碳量高等一系列优势被广泛关注。

笔者采用酸法提纯石墨尾料,然而石墨尾料粒度细,其杂质是镶嵌在石墨之中,普通酸法难以达到效果。有研究表明,在酸法的基础上,加入氧化剂进行微膨可以扩大层间距能够使纯化更容易进行[9-10],文中改进普通的酸法,引进氧化剂H2O2使石墨片层轻微膨胀,以利于后期除杂。

1 实 验

1.1 材料

石墨尾料来源贝特瑞有限公司,H2O2(30%)和AR来源天津市第三化学试剂有限公司,H2SO4(98%)、AR来源哈尔滨化学试剂厂。

1.2 表征设备

XRD测试在德国Bruker D8 Advance型X射线衍射仪上进行,SEM测试采用荷兰Phenom Pro X扫描电子显微镜,热重分析通过美国Q600同步DSC-TGA热分析仪进行测试。

1.3 石墨微膨及纯化的工艺过程

称取2 g石墨尾料与一定浓度的硫酸溶液于聚四氟乙烯烧杯中混合均匀,在一定温度下搅拌2 h,加入适量的过氧化氢,将反应好的溶液水洗至中性,放入80 ℃的烘箱中干燥10 h取出。将干燥的石墨放入一定温度下通有氮气的管式炉中进行热处理4 h,得到石墨产品,将产品按照国标GB/T 3521—2008测定其纯度。

2 结果与分析

2.1 微膨热处理温度的选择

热处理中的温度由热重分析得到,将石墨微膨及纯化的工艺过程中反应后的石墨在氮气氛围下进行热重分析,升温速率为10 ℃/min。氧化微扩层石墨的热重分析如图1所示。从图1可以看出,在500 ℃时,石墨有一个明显的失重,由于H2SO4受热气化从石墨中脱出,说明H2SO4确实能够进入石墨与杂质反应并且通过热处理能够气化脱出,不影响后续石墨提纯,故微膨石墨热处理过程的温度设为500 ℃。

图1 氧化微扩层石墨的热重分析Fig. 1 Thermogravimetric analysis of graphite with oxide micro-expansion layers

2.2 石墨尾料微膨的提纯

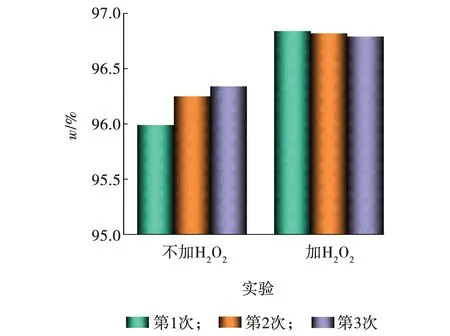

设计两组对照实验,验证氧化剂的加入是否有利于酸浸提纯过程。第一组:在微膨提纯工艺的流程中不加入氧化剂H2O2,直接加入H2SO4与石墨混合反应。工艺条件为:2 g石墨微粉、摩尔浓度为12 mol/L的H2SO4溶液80 mL,反应温度为70 ℃,酸浸2 h。反应后水洗干燥后在500 ℃氮气氛围下的管式炉中热处理4 h,在此实验条件下,进行三组平行实验。 第二组:在加入H2SO4与2 g石墨混合时加入2 mL H2O2,其他条件与上述一致,在此条件下,进行三组平行实验,石墨尾料提纯的两组对照实验结果如图2所示。

由图2可知,不加入H2O2直接采用H2SO4酸浸,石墨的纯度平均仅96.19%左右,而在H2SO4酸浸中加入H2O2后,石墨的纯度平均达到了96.82%左右。结果表明,在加入H2O2与H2SO4使石墨微膨有利于石墨的纯化过程。实验引入H2O2对天然石墨微粉进行微膨提纯,通过单因素实验和正交实验进行工艺参数的优化。

图2 微粉石墨提纯的对照实验Fig. 2 Controlled experiments of micronized graphite purification

2.3 单因素实验

2.3.1 H2SO4摩尔浓度对石墨纯化的影响

石墨的微膨处理H2SO4的摩尔浓度必须达到一定要求,因此适量的摩尔浓度对微膨过程有着重要的影响。设定硫酸用量为80 mL, H2O2用量为2 mL,酸浸温度为70 ℃,考察H2SO4摩尔浓度对石墨纯化的影响,结果见图3。从图3可知,随着H2SO4摩尔浓度升高石墨纯度增大后有所降低。这是由于石墨中杂质与H2SO4中H+反应生成可溶性物质通过水洗除去,H+的浓度越大与杂质越充分。另一方面随着H2SO4摩尔浓度的升高石墨的微膨效果越好,液体流动相与石墨中的杂质接触更充分,因此实验采用12 mol/L的H2SO4。

图3 H2SO4摩尔浓度对石墨纯度的影响Fig. 3 Effect of H2SO4 concentration on purity of graphite

2.3.2 H2SO4用量对石墨纯化的影响

H2SO4溶液用量直接影响反应体系的液固比。H2SO4溶液用量太少会导致石墨浆料的黏度增大,限制石墨的氧化插层和提纯过程,用量太多会增加生产成本,故合适的用量会提高生产效率和节约成本,因此设定H2SO4摩尔浓度为12 mol/L,H2O2用量为2 mL,酸浸温度为70 ℃,考察H2SO4溶液用量对石墨纯化的影响,结果见图4。由图4可知,随着酸溶液用量的增加,石墨的纯度增大后减小。这是由于随着H2SO4酸用量的增多,体系的液固比增大,浸出液能溶解的杂质矿物越多,有利于除杂过程,但过量的酸会导致石墨纯度降低。这是由于石墨中的杂质与H2SO4形成微溶物附着在石墨表面导致石墨纯度下降,故实验采用80 mL的硫酸溶液用量。

图4 H2SO4溶液用量对石墨含碳量的影响Fig. 4 Effect of amount of H2SO4 solution on purity of graphite

2.3.3 H2O2用量对石墨纯化的影响

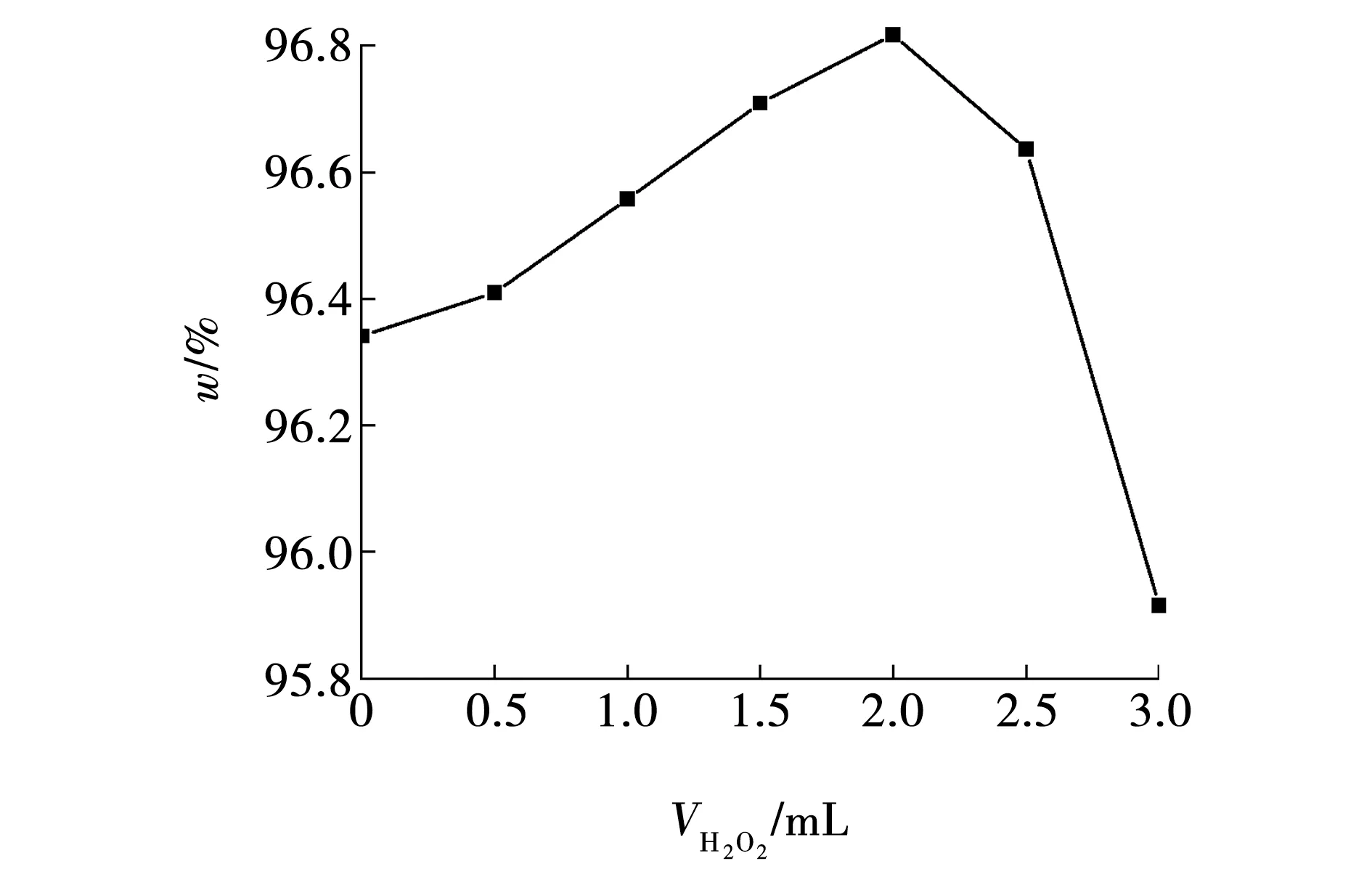

石墨微膨过程受到H2O2的加入影响,H2O2的用量增加有利于石墨的微扩层处理,对提升石墨的纯度有一定帮助。在摩尔浓度为12 mol/L的H2SO4溶液80 mL,反应温度为70 ℃的条件下,考察H2O2的用量对石墨纯化的影响,结果如图5所示。由图5可以看出,随着H2O2的用量增大,石墨的纯度不断上升,在2 mL达到最大。这是由于随着H2O2的用量增大有利于杂质的浸出率,石墨纯化效果增加,再增加其用量,纯度反而降低,这是由于H2O2的量过多,溶剂化作用加大,使H2SO4分子体积增大,难以插层到石墨层间[11-12],石墨的微膨效果降低,不利于后期的石墨纯化,导致石墨纯度降低,故实验采用H2O2的用量为2 mL。

为了解释H2O2用量的增加有利于石墨尾料中杂质的浸出率,样品的XRD表征结果如图6所示。由图6可以看出,石墨的002晶面峰均出现,说明石墨的微膨提纯不影响石墨的晶体结构,氧化剂的加入没有明显地破坏石墨晶体结构。随着H2O2的用量增大,石墨的002峰小角度的向左偏移,说明其层间距有所增大,其提高了石墨杂质的浸出率,从而有利于石墨纯度的提升。

图5 H2O2用量对石墨纯度的影响Fig. 5 Effect of H2O2 dosage on purity of graphite

图6 不同H2O2用量的XRD谱图Fig. 6 Influence of H2O2 dosage on carbon content of graphite

2.3.4 酸浸温度对石墨纯化的影响

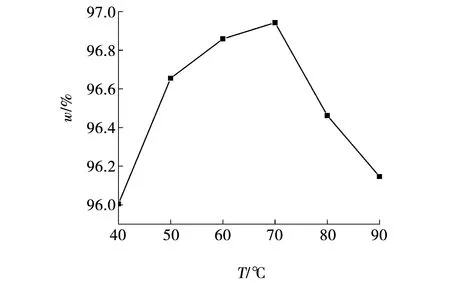

温度对石墨的微膨和提纯过程有重要的影响,由反应动力学可知,升高温度反应速率加快,有利于反应的进行。由热力学可知,该反应是放热反应,升高温度,平衡常数减少,平衡逆向移动,不利于工艺过程的进行,因此合适的温度是石墨氧化插层和除杂过程的重要因素。在摩尔浓度为12 mol/L H2SO4溶液80 mL,H2O2用量为2 mL的条件下,考察酸浸温度对石墨纯化的影响,结果如图7所示。

图7 酸浸温度对石墨纯度的影响Fig. 7 Effect of acid leaching temperature on purity of graphite

由图7可以看出,随着反应体系温度的上升,石墨纯度呈上升的趋势,在70 ℃时,石墨纯度最高。这是由于体系温度的上升,从动力学角度反应速率加快,有利于酸浸的进行。当温度大于70 ℃时,石墨的纯度下降,由于石墨中的杂质与酸反应生成可溶性盐属于放热反应。从热力学的角度,升高温度,平衡常数减小,不利于反应的进行。另一方面,H2O2不稳定,温度过高开始分解[13],不利于与H2SO4的微膨过程,降低石墨的纯度。

2.4 正交实验与结果分析

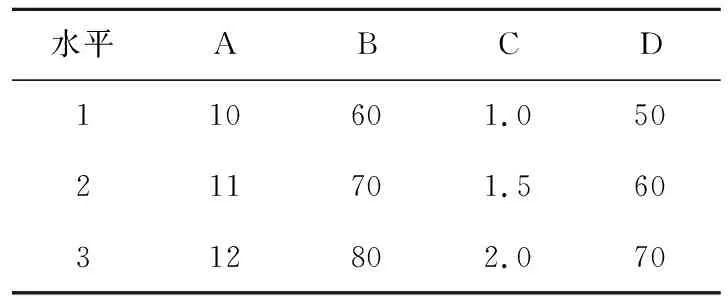

为了进一步优化实验参数,本实验采用正交实验对上述单因素实验得到的最佳条件进行正交实验。因素水平如表1所示,正交实验表如表2所示。其中,cH2SO4、VH2SO4、VH2O2和T分别对应实验因素A、B、C和D。

表1 实验因素水平

为了验证微膨工艺的最优实验条件,对正交设计实验进行结果分析,实验结果如表3所示。由表3可知,极差大小顺序为D>C>A>B。因素D对实验影响最大,是实验的主要因素。根据实验的均值大小可知,实验的最佳方案为A3B3C3D3,即可确定正交研究范围的最佳条件为H2SO4浓度为12 mol/L,H2SO4水溶液用量为80 mL,H2O2用量为2 mL,酸浸温度为70 ℃。在此最优条件下,重复做三次实验,得到石墨纯度依次为96.948 3%、96.950 7%、96.953 6%,取其平均值为96.950 9%。其结果与单因素实验的最佳工艺条件一致。

表2 L9(34)正交设计

表3 正交实验结果

综述所述,最佳工艺条件为:2 g石墨尾料,浓度为12 mol/L H2SO4溶液80 mL,2 mL H2O2,酸浸温度为70 ℃,此时石墨的纯度由92.79 %提高至96.94%。

2.5 石墨微膨纯化的XRD与SEM分析

石墨提纯前后的XRD图如图8所示。石墨微膨纯化的SEM图如图9所示。提纯前后石墨的结构未发生变化,经过提纯后衍射峰的强度增大,说明经过纯化处理后的石墨含碳量升高。

图8 石墨提纯前后的XRDFig. 8 XRD patterns before and after graphite purification

由图8可见,提纯后的石墨(002)峰向左小角度偏移,表明提纯后的石墨层间距加大,石墨尾料经硫酸与过氧化氢的作用成功发生微膨。在2θ=23.8°出现了一个峰,利用jade软件分析出这是硅以石英的形式存在,提纯前后的XRD谱图均出现,说明酸法对硅相杂质的去除率很低,这也是石墨纯度不能更高的主要原因。

图9 石墨提纯前后的SEM图Fig. 9 SEM patterns before and after graphite purification

由图9可见,纯化后石墨的表面杂质明显减少,石墨经纯化后解离程度增加,这是由于氧化剂的引入石墨边缘氧化所导致的。石墨片层分散更大,经过微膨处理后石墨片层直径较小,说明氧化剂和硫酸提纯石墨导致石墨片层发生破坏。

3 结 论

(1)通过热重分析测得热处理温度为500 ℃,并且在石墨尾料的提纯过程中,H2O2的加入有利于提纯过程的进行。

(2)根据单因素实验和正交实验得出,最佳工艺条件为: 2 g微粉石墨,摩尔浓度为12 mol/L H2SO4溶液80 mL混合均匀,2 mL H2O2,酸浸温度为70℃,此时石墨的纯度由92.79 %提高至96.94%。

(3)根据XRD和SEM表征可知,石墨中加入氧化剂H2O2后石墨层间距加大,提纯前后结构未发生变化,氧化剂加酸法提纯石墨对硅相杂质去除率不大,石墨经微膨处理后解离程度加大,石墨片层直径减小。