高性能球墨铸铁在重型载货汽车底盘的应用

王青

(西安交通大学,西安 710049)

1 前言

在制造汽车零部件产品轻量化和节能减排大趋势下,随着商用车行业不断发展,与低合金铸钢、锻钢、铝合金等多种材料相比,高性能球墨铸铁以其比强度高、塑韧性良好、耐磨性好、抗振性能优异的特性在汽车铸件中已占一席之地。

目前国内重型载货汽车底盘高性能球墨铸铁主要在800~1 000 MPa 级。在底盘支架类实际生产中以砂型、消失模和熔模精铸生产工艺为主。应用分为铸态供货和等温淬火球墨铸铁(ADI)铸件2 大类。

2 高性能球墨铸铁铸态供货铸件

国内铸态供货高性能铸件采用严格的熔炼、球化、孕育处理工艺。严格的原材料控制,采用高纯生铁,防止生铁微量元素中反球化元素对球化的干扰;采用优质废钢,Mn、P、S、Ti 的含量要低。商用车底盘球铁铸件铸态以QT800-5 为主,密度为7.3 kg/m3,抗拉强度为800 MPa,屈服强度为480 MPa,伸长率为5%,材料硬度为245~335 HBW 10/3000。对比国标中的QT800-2,QT800-5 因其塑韧性稍低,实际批量应用较少。

东风精密铸造采用熔模铸造工艺实现铸态性能QT800-5,主要技术措施如下。

a.利用合金元素Mn 和Cu 等合金强化基体组织;

b.通过采用低镁低稀土球化剂FeSiMg6Re2,包内孕育采用75SiFe,倒包孕育采用4~8 mm 的钡硅铁孕育剂,3 次型内孕育采用2~4 mm 的钡硅铁孕育剂;

c.球铁原铁液化学成分控制为C 质量分数为3.3%~3.5%,Si 质量分数为2.3%~2.5%,Mn 质量分数为0.8%~1.0%,Cu 质量分数为0.7%~0.9%。铸态基体组织珠光体含量≥85%,球化等级≤2 级,力学性能可以满足要求[1]。

GF(乔治费歇尔金属成型科技)铸态供货铸件应用转包纯镁球化技术,即球化处理前,先将球化包横卧,注入定量铁水,然后将镁块从专用入口放入球化室。球化处理时,转动球化包,使其立放,铁水进入球化室,镁受热气化,镁蒸汽上浮过程中和铁水充分接触反应。纯镁球化效果优于“喂丝法”和“冲入法”等传统球化方式,具有明显的经济优势,可以大幅降低球化剂的加入量,减少球化过程中产生的非金属夹杂物,提高铁液的纯净度,同时极大降低球化成本。原铁液的含硫量可以高达0.2%,不影响球化效果,脱硫和球化可同时进行,无需预先脱硫,处理过程安全平稳,铁液温度下降少,降低约40 ℃,镁的吸收率约60%,因纯镁球化不会带入硅,可以方便控制硅含量。

GF 浇注方式的不同在于保温浇注炉设备等的不同。保温浇注炉的功能类似于传统浇注方式中的浇包,相对于传统浇包其优点体现在4 方面:上部有氮气保护,隔绝空气中的氧气,维持铁水成分;底部有电磁加热,维持铁水设定温度稳定;精准控制每次浇铸所需铁水的流出量;连续浇铸,可根据需要,随时向保温炉中补充铁水。

3 等温淬火球墨铸铁铸件

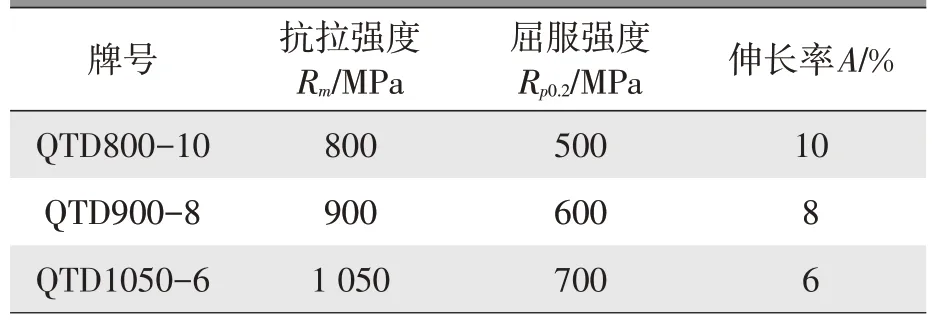

因球墨铸铁含有石墨相,是双相凝固,可通过热处理工艺改变其基体含碳量。ADI等温淬火球墨铸铁是一种由球墨铸铁通过等温淬火热处理得到以奥铁体为主要基体的强度高、塑韧性好的铸造合金,也称为奥铁体球墨铸铁。奥铁体组织因不存在脆性的渗碳体,因此ADI具有优异的韧性,能有效减缓裂纹的扩张,力学性能如表1 所示。GB/T 24733—2009《等温淬火球墨铸铁件》[2]对等温淬火球墨铸铁的牌号、技术要求、取样等做出了相应规定。其一般性能中弹性模数为17 000 MPa、泊松比为0.28、热扩散系数为12×106m2/s、比热为2.5 J(/kg·K)、导热系数为1.08 W(/m·K)、密度为7.7 g/cm3。在重型载货汽车底盘结构件目前的应用主要以QT800 替代一般球铁件及低合金钢件,以QT900替代40Cr球心等。

表1 ADI 单铸或附铸试块的力学性能(铸件主要壁厚≤30 mm)

ADI 零件的主要生产厂有河南欧迪艾、河北清河恒基机械铸造有限公司、大连三明厂等,其产品种类也由以前的板簧支座、支架、拖钩等几种零件,发展为几十种零件。东风汽车有限公司在5 t高机动性越野车试制中,采用ADI 替代传统铸钢件,并结合球墨铸铁优良的铸造性能和力学性能在结构上进行优化设计,在CAE 模拟分析下,对零件关键受力部位轻量化后相比之前仍有所增强的情况下,尽量减少质量,采用ADI 后14 件零件总质量由630.62 kg 减为380.66 kg,轻量化率达39.6%,并在后续改进中进一步增加ADI 件的数量,使整车ADI 件质量达到了550.4 kg;一汽集团积极开展ADI 在重型载货汽车、矿用车底盘零件上的研发工作,前梁、转向节、后桥、轮毅等利用ADI 优异的力学性能改进设计,在轻量化的基础上降低成本[3]。

全球范围内研发出了多种组织结构的ADI 材质和多种制备ADI 的工艺:奥铁体ADI、无奥氏体ADI、双相 ADI、含碳化物ADI、低碳当量 ADI、两步ADI、形变 AOI、挤压ADI、铸态合金ADI、连续冷却淬火法ADI 及等温淬火ADI,但目前仍以获得奥铁体球铁的常规等温淬火处理法ADI 为主。

等温淬火处理法:将球铁件加热到奥氏体化温度区,保温一定时间,使其基体完全奥氏体化,然后将铸件快速淬入盐浴炉、油箱或流动床炉中,使其快冷至奥氏体转变温度区,等温保持约1~4 h,然后空冷至室温。等温淬火后基体组织由高碳奥氏体、针状铁素体、石墨球组成,石墨球的形态、尺寸和数量无明显变化。

等温淬火处理法优势:合金元素加入比铸态合金法少,生产成本低,冷却速率易控制,组织稳定。虽比连续冷却淬火法工艺加入合金元素多,但组织稳定,不易形成内应力,也不必须进行回火处理。

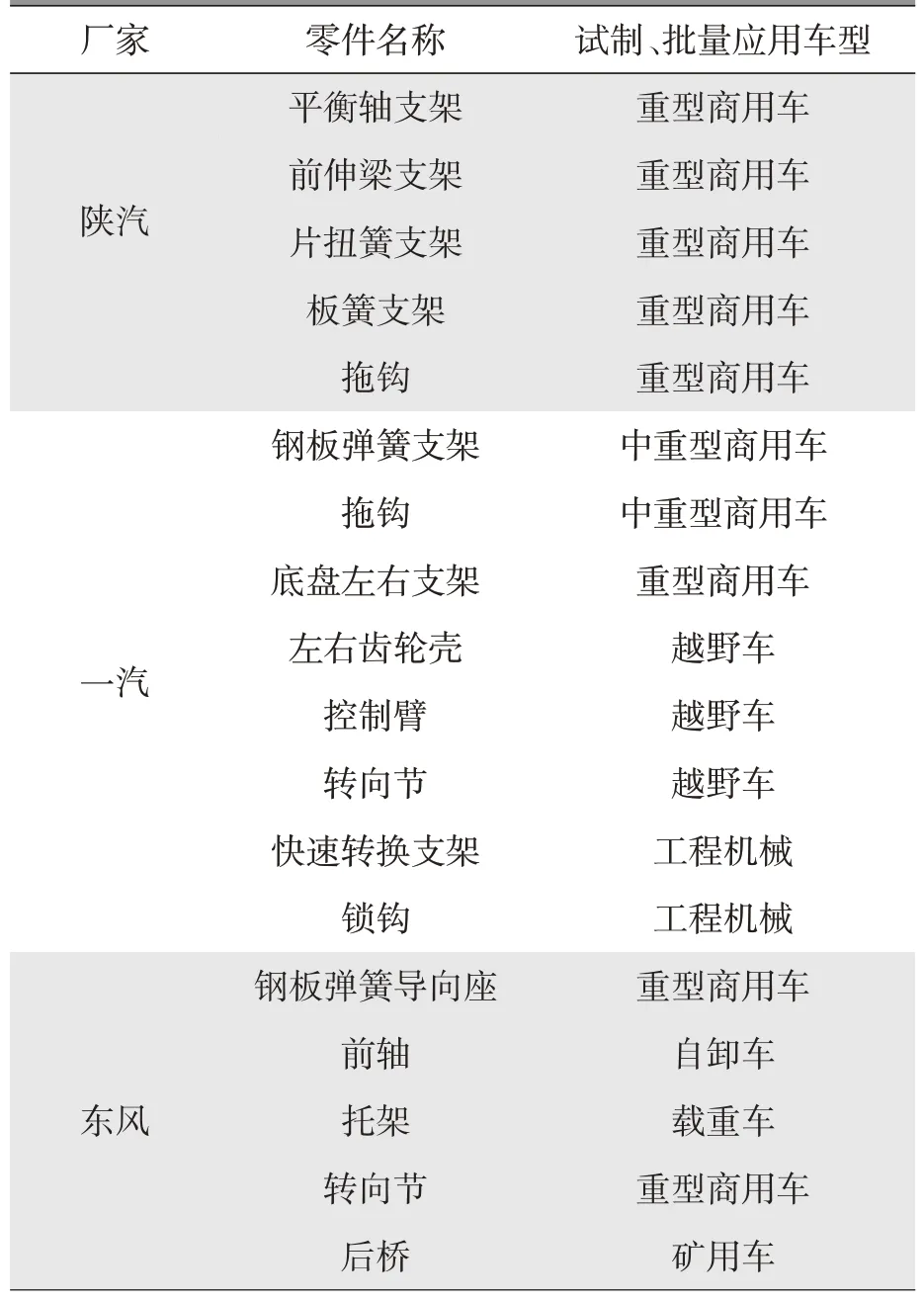

4 国内应用现状

国内800~1 000 MPa 级高性能球墨在重型载货汽车底盘铸件的应用见表2。

表2 国内商用车底盘800~1 000 MPa级球铁零件应用情况

5 QT800-5在重型商用车底盘的应用实例

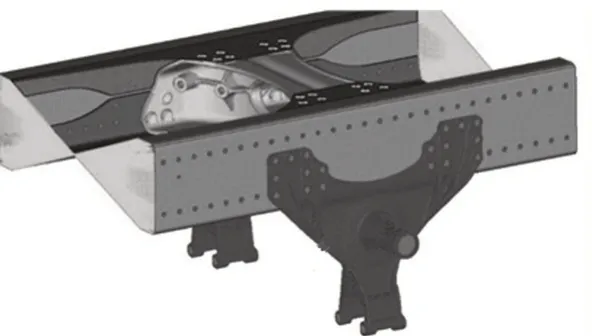

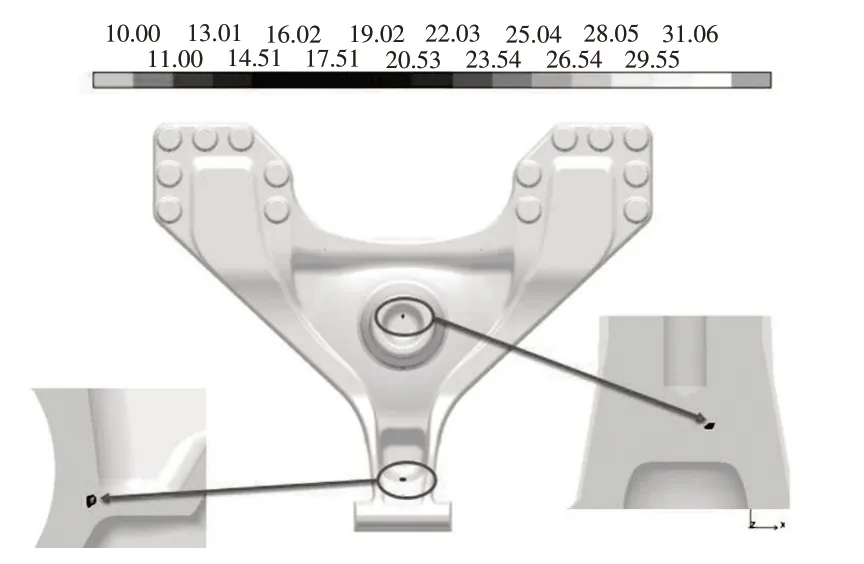

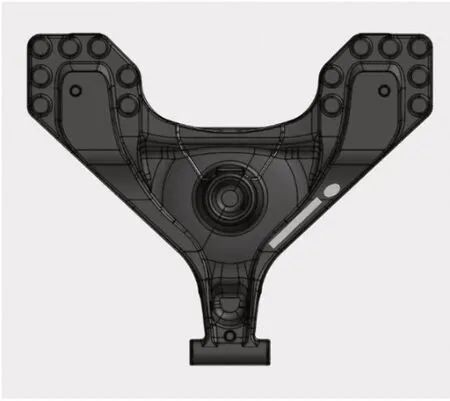

重型商用车企业不断对底盘支架-平衡轴支架进行结构优化和材料升级试制。平衡轴支架是平衡悬架的重要组成部分,主要起到连接车架与钢板弹簧、保证双后桥载荷实时均衡性作用,对提高车辆的驱动性能、通过性能具有重要作用。拟采用高性能球墨铸铁QT800-5 替代普通球墨铸铁QT500-7。优化前质量为51 kg,原设计方案见图1,经过重新设计和力学性能模拟计算,最终实现质量降低至36 kg,实现单件质量降低15 kg,减重率达29%。轻量化后的设计见图2。力学性能主要指标为:抗拉强度为800 MPa,屈服强度为480 MPa,伸长率为5%,材料硬度为245~335 HBW 10/3000,材料密度为7.3 kg/m3,主要结构变化为:主壁厚由14 mm和16 mm减薄至12 mm。

图1 原设计方案

图2 轻量化方案

在设计结构时充分考虑了球墨铸铁的凝固特性,降低其断面敏感特性,尽可能采用等壁厚均匀化设计,使材料特性尽可能发挥最大优势。

设计约束见图3,工况载荷设定为:垂向工况Z向载荷为220 000 N,制动工况Z向载荷为90 000 N,X向载荷为120 000 N。

图3 平衡轴支架约束状态

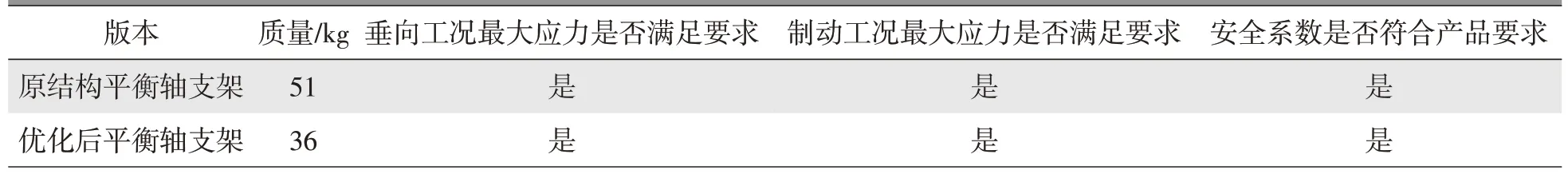

为比较新旧2 种结构方案的受力情况,对原结构和优化设计结构进行了相同载荷的约束和模拟,并进行对比分析,通过分析发现2 种方案最大应力均集中在圆周根部。通过表3 可以看出优化后支架减重15 kg。

表3 优化前后方案对比

5.1 铸造模拟

利用铸造模拟软件对平衡轴支架的充型及凝固过程进行模拟,图4 为凝固过程,铸件凝固可以实现顺序凝固,模拟发现在图5 中指出位置可能出现缩松,凝固后对铸件进行切割验证(图6),发现铸件只存在轻微缩松,满足铸件缺陷控制标准。所以判定铸件内部质量合格。

图4 支架凝固过程模拟

图5 缩松位置

图6 支架切割验证

5.2 熔炼设备及工艺

熔化工艺:按照废钢-生铁-回炉料的顺序加入,熔化温度控制在<1 370 ℃,按照不同的炉料熔融百分比,分2 次加入增碳剂。当炉料熔融至90%时做炉前分析。根据炉前分析结果进行必要调整,最后熔炼至出炉温度后出炉。

废钢化学成分要求:C 质量分数为0.1%~0.3%;Si 质量分数≤0.30%;Mn 质量分数≤0.30%;P质量分数≤0.04%;S 质量分数≤0.04%;Cr 质量分数≤0.25%。

增碳剂化学成分要求:固定碳质量分数≥98%;灰分Mn 质量分数≤0.30%;挥发物质量分数≤0.20%;S 质量分数≤0.03%。

球化及孕育处理:先将占铁液质量1.5%球化剂放到包底凹坑内,用铁托捣实,再将一次硅钡孕育剂放到球化剂上,用铁托捣实,再用经烘烤后的球铁铁屑覆盖并捣实,加入合金,并使用珍珠岩进行覆盖。出铁时第一次倒入铁液后,待球化反应结束倒入剩余铁液,并随流加入二次硅钡孕育剂。

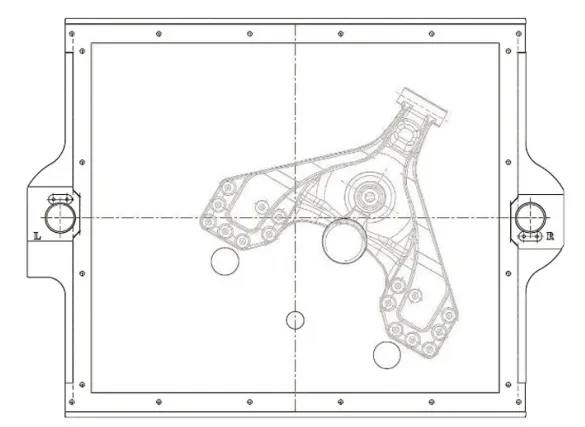

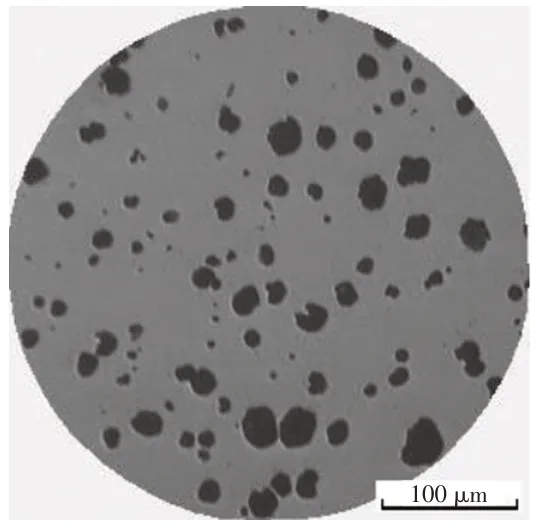

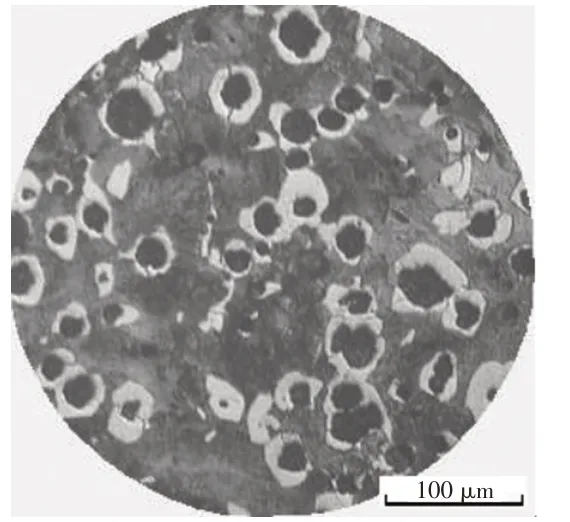

对铸件进行试制,图7 为铸造模具示意。并从铸件本体取样进行力学性能检测,抗拉试样(图8)和金相试样(图9)取样位置见图10 所示,性能数据见表4,本体抗拉强度>800 MPa,伸长率>5%,球化等级为3 级,石墨大小为6 级(图11),珠光体体积分数80%(图12),符合技术要求。

表4 力学性能检测结果

图7 铸造模具示意

图8 抗拉试样

图9 金相试样

图10 取样位置

图11 试样石墨大小

图12 试样基体组织

经检测合格后,最终对零件进行了装车试验(图13)。经路试试验,支架完全能满足各种道路试验要求。

图13 支架实车验证

6 高性能球墨铸铁在重型载货汽车底盘应用存在的问题

a.成本问题:虽铸态高性能球墨铸铁相比ADI铸件少了热处理环节,有一定经济优势,但目前铸造原辅材料及合金的价格不断攀升,高性能球墨铸铁又对原辅材料质量及合金元素添加种类及添加量都有着严格控制要求,造成两者在原材料成本方面不断攀升。高性能球墨铸铁的高强韧性能给铸件轻量化带来的经济优势,是否能抵消其原材料价格上涨导致铸件成本增加地幅度,成为铸件大规模批量应用的难题。

b.技术问题:因铸件生产环节多,工艺控制难度比较大,目前供应商的技术水平差异较大,主要体现在铸件力学性能稳定性、一致性的差异,而不是单件铸件力学性能指标差异。高性能球墨铸件在商用车的进一步大规模应用仍存在技术进步空间。

c.上下游合作问题:目前业内在对高性能球墨铸铁进行结构设计优化时,通常在主机厂设计部门根据服役条件利用有限元分析软件优化设计结构,在生产厂调整工艺优化模拟浇注系统,造成强度分析与工艺设计不同步,交互不通畅,未能形成闭环,影响材料的最优选取及材料的高性能发挥,易出现因缺陷或设计不足影响零件寿命。如何利用好模拟软件深入开展企业间高效合作,对缺陷类型、缺陷尺寸、缺陷位置进行预判,发挥材料性能及结构的最大优势,从而形成经济效益优势,已成了高性能球墨铸铁在汽车零部件轻量化能否发挥重要作用的关键。

7 结束语

800~1 000 MPa 级高性能球墨铸铁通过合金化或适当热处理手段提高球墨铸铁性能,与普通球墨铸铁相比,具备高抗拉强度且同时高延伸率的优势。且800~1 000 MPa 的高性能球墨铸铁的各项性能均满足汽车行业的各项要求,其在轻量化方面优异表现在商用车领域越发凸显,随着技术的发展及厂商之间的进一步合作,将不断提高其质量稳定性,并降低成本。高性能球墨铸铁将不断为汽车轻量化注入强大动力。