防水板自动铺设台车在高原隧道施工中的应用

0 引言

随着我国现代化进程的不断深入,铁路和公路建设也相应得到了快速的发展,隧道施工的机械化程度也在不断提高,许多工序出现专用设备来满足施工要求。

在进行高原隧道施工时,为了增强对劳务人员的安全保护,节约人工费用,减轻劳动强度,提高铺设质量,设计及制造适应隧道一体化、机械化、自动化施工的防水板自动铺设台车成为了高原隧道施工迫切需求。

1 工程概况

新建川藏铁路雅安至林芝段中间段CZSCZQ-11标段有新建隧道34966m/(0.8+2+0.4)座。隧道施工工程量非常大。标段隧道均位于海拔3500m以上,最高海拔4423m(德达隧道)。因高原地区高寒、低气压、低含氧,施工人员劳动效率大幅降低。且项目地处人烟稀少的川藏高原上,劳动人员严重缺乏,用工成本极高。而传统防水板铺设为自制简易平台进行人工操作,机械化及自动化程度极低,劳动强度高,安全风险高。故在本项目施工中,研究防水板机械化、自动化施工技术势在必行。

为了配合川藏铁路高原隧道防水板施工而专门设计、制造了一种新型的防水板自动铺设台车。

2 防水板自动铺设台车主要技术参数

新型防水板自动铺设台车主要技术参数为:①长度:4m;②高度:9.91m;③门架净空:7.64m×5m;④台架行走轮中心距:8m;⑤宽度:14.22m;⑥台架纵向轮中心距:7.6m;⑦行走减速电机:2.2kW×2台;⑧爬升减速电机:2.2kW×2台;⑨台车整体走行速度:7m/min;⑩小车最大爬行速度(调频电机):(3~4.0m/min);1○适应隧道断面大小:R7.11m±0.1m;12○适应隧道纵、横坡:±2%;13○适应防水板幅宽:3m;14○适应初支表面平整度:≤1/10,即1平方米范围内,工作表面最大凸凹差值0.1m。

3 结构形式及使用原理

3.1 结构形式

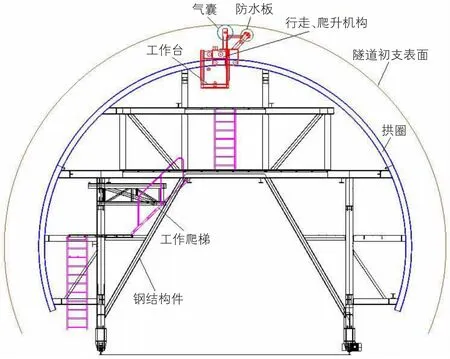

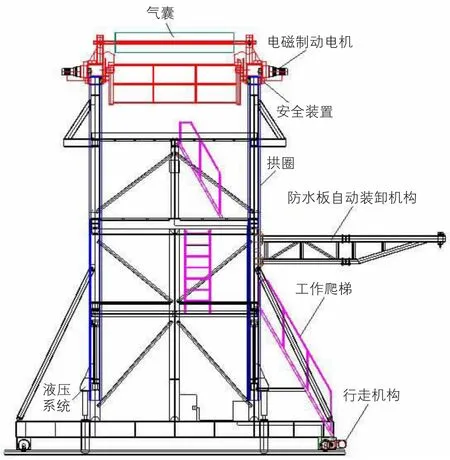

新型防水板自动铺设台车主要由:①门架总成系统;②作业工作台总成;③拱圈总成系统;④行走、爬升机构;⑤安全制动机构;⑥台车整体液压调平机构;⑦防水板吊装机构;⑧监测装置等八部分组成。台车结构设计如图1、图2所示。

图1 台车横断面图

图2 台车侧面图

3.1.1 门架总成。

门架主要由型钢制作,构成台车的骨架。门架设置3榀,间距2m,总长度4m,满足防水板(幅宽3m)铺设;为确保行走时台车平稳,纵向行走轮间距按7.6m,横向间距(铺轨间距)按8m。

3.1.2 作业工作台总成。

为确保安全以及避免操作人员频繁上下攀爬,减轻高原施工劳动强度,特设计3.5m×0.7m的悬挂式施工人员工作台。工作台悬挂在爬行小车的悬臂轴上,在重力作用下,工作台能够始终处于竖直状态。

3.1.3 拱圈总成系统。

拱圈采用钢板焊接成“II”字形,外侧焊接齿圈,作为爬行小车的运动轨道,腹板部分作为爬行小车钩轮的轨道,保证了爬升小车的行走平稳,且平面稳定性好。

3.1.4 爬升行走机构。

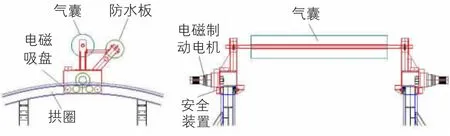

行走爬升小车在轮箱内部安装4个小轮,小轮镶嵌在拱圈的凹槽内,约束小车沿拱圈行走,采用电机(减速机)带动与齿条啮合的小齿轮实现小车爬升行走,爬升行走机构如图3所示。

图3 爬升行走机构

爬升行走机构选用电磁制动电机,电磁制动电动机的直流圆盘制动器安装在电机非轴伸端的端盖上。接通电源时,制动器开始工作,电磁铁产生磁力吸引衔铁并压缩弹簧,制动盘与衔铁端盖脱开,爬升小车可自由行走。当切断电源后,电磁铁磁力消失,弹簧推动吸盘压紧制动盘,产生制动摩擦力,使爬升行走机构立即停止运转。形成了第1道安全制动防线。

爬升机构上面安装气囊支架及防水板支架。

3.1.5 安全制动机构。

在爬升机构里面还设有电磁吸盘,当停车时,电磁吸盘会牢牢地吸合在拱圈上,将爬升机构和工作平台固定在拱圈上,防止意外事故的发生,形成了第2道安全制动防线。

在爬行机构安装完成后,在拱圈两端设置机械式挡板,挡板高度要大于轮箱端板高度,防止电器部分失效而引起的小车下滑坠落,避免意外,形成第3道安全制动防线。

3.1.6 台车调平机构。

隧道内情况复杂,有纵向、横向坡度,仰拱面高低不平等现象,为了保证拱圈顶部处于水平状态,在门架底部安装4个顶升油缸,通过油缸调整,确保台车的水平状态。

3.1.7 防水板吊装机构。

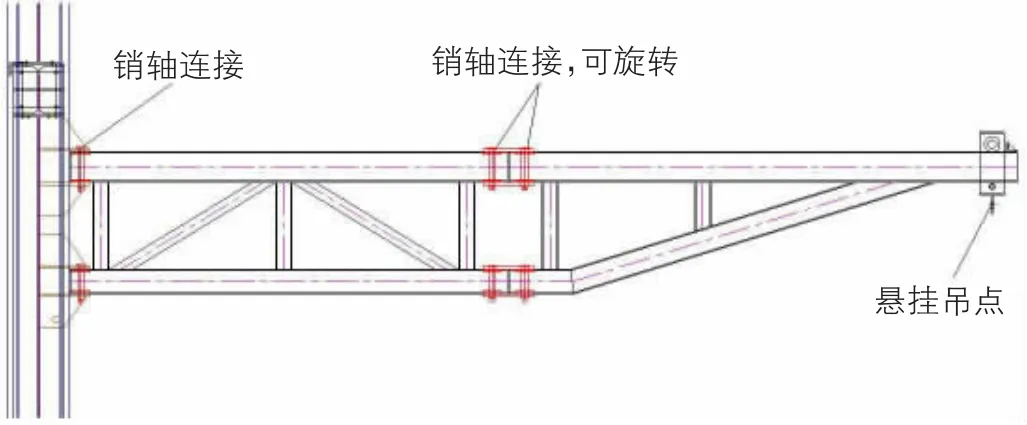

1圈30m长的防水板重量约120kg,为减轻高原施工人员的劳动强度,特在门架外侧设置“折线形”旋转吊架(如图4所示),吊架主体由桁架组成,桁架分为2段,所有连接点均为销轴,桁架顶面设置悬挂吊点,利用1t提升倒链将整卷防水板提起,人工旋转吊架,可轻松简便地将整卷防水板安装在爬升小车的支撑架上。

图4 防水板吊装系统示意图

3.1.8 监测装置。

由于电机性能差异、荷载不均匀、电压不稳定等原因常,引起的两端爬行小车出现位移差。在左右侧爬行小车上设置红外线对射装置,当两端小车不同步量超过10cm时,红外线对射装置输出断电信号,小车断电。然后通过配电箱上电机的控制系统对单侧电机进行调整,使两端小车实现同步。

3.2 使用原理

防水板铺设台车核心机构为拱圈和爬升机构,爬升机构附着在拱圈上,通过电机、减速机、齿轮传动,实现爬升动作。

爬升机构上安装有气囊和防水板卷材,在工作时,气囊与已展开的防水板接触,通过气囊将防水板扶贴在初支面上,通过工作人员将防水板热熔连接,实现防水板的铺设。从而实现防水板铺设的自动化作业。

爬升机构上的电机为电磁制动变频电机,可以实现电磁制动和调节爬升速度的功能。

4 防水板台车的安装步骤

①安装行走梁。先将顶升导轨穿入行走梁对应滑槽中,并将行走梁按安装尺寸放置到位(以隧道中心为基准,放置行走梁),行走梁中心距离8m,两端横向距离误差不得大于10mm,并支垫稳当,垫枕高度为45~50cm。调平行走梁,使两行走梁相对高差不大于2cm;并测量两侧行走上翼缘板连接孔的对角尺寸,使连接孔的对角线误差控制在1cm之内,便于门架的安装。②安装门架。预先将立柱、斜撑和横梁拼装成整体,然后整体吊装,与行走梁拼装,依次完成三榀门架的安装。③安装门架对应的外伸杆件、工作平台以及爬梯。④将门架上方的小立柱和横梁以及斜撑杆件等安装相应位置,同时安装对应的工作平台、爬梯和围栏。⑤将拱圈安装在门架的相应位置,并且将相应的拱圈销轴、连接板安装到位。⑥将两侧拱圈的间距调整到所需尺寸,其误差控制在±2mm之内。然后将门架的斜撑杆件、吊装机构等按照图纸要求安装,同时二次紧固相应的螺栓。⑦安装吊篮和移动工作平台。预先将单侧爬升机构放入弧形轨道内,并支撑牢靠;安装另一侧爬行机构,支撑牢靠;安装防水板支架、气囊支架。然后再将吊篮工作平台、栏杆、吊篮调节油缸等安装在拼装好的爬升机构对应的位置上,使其成为整体结构。在拱圈上焊接限位挡块,防止其从拱圈上滑落。⑧将集线器安装在拱圈的对应位置,按照布线图纸,将所需要的电缆线,配电箱及电气控制系统等安装布置在对应位置。⑨安装顶升液压系统。首先将顶升液压泵站固定在行走梁对应位置,然后将顶升油缸安装在立柱的油缸座上,最后连接顶升机构的液压油管以及其他配件。安装吊篮提升油缸和气囊调节油缸。将液压泵站安装在吊篮的相对位置,通过油管连通液压泵站和吊篮提升油缸、气囊调节油缸。⑩行走机构安装。操作顶升油缸,将台车整体上升,使行走梁与其垫块脱离,撤走垫块,将行走主动机构和被动机构依次安装在相应的位置,最后铺设钢轨,要求轨距8m,误差±5mm,将钢轨固定在地面上。1○在各个传动部位注入相应的润滑油脂,泵站加注YB-N46#抗磨液压油,减速机加注齿轮油,检查钢轨铺设质量及齿轮传动部位有无障碍等,接通电源,进行台车试运行。12○待台车运行状态良好的情况下,利用吊装机构将防水板卷材提升安装在吊篮的对应位置。对气囊进行充气(气压控制在0.02±0.005MPa)。根据隧道喷锚的情况,通过气囊调节油缸来控制气囊与防水板铺设面的距离,使其达到最佳铺设距离,启动爬升机构,进行防水板的铺设作业。

5 防水板铺设台车使用过程中注意事项

①台车各个部位须可靠安装、连接。拧紧各个部位的螺栓。②按要求,如数正确安装台车上的防护栏杆。③统一指挥台车的操作。④台车行走时,严格控制台车中心线与隧道的中心重合,确保钢轨的平直度和轨距,钢轨间的接缝要平滑,不应有明显高低错台,以免给台车行走带来较大阻力。行走时随时观察台车有无剐蹭,及时清理前方道路。⑤随时观察爬升小车的运行状态,如果有异常,须立即停车,排除故障。⑥正确可靠连接爬升机构机械制动装置,防止非行走状态时的台车爬升机构下滑。正确连接夹轨器,防止台车在轨面不平时自行滑动。⑦定期维护保养台车,轴承、齿轮等部位需有充分润滑,避免“干摩擦”现象。⑧台车铺设防水板前,对初支锚杆的外漏长度进行检查,不得超过初支面10mm。⑨工作平台禁止堆放杂物,载重量不得超过300kg;门架上设置反光警示条,防止其他设备或机械撞击。台车上配备灭火器,并固定。

6 结束语

此台车为全液压电动行走,可以实现标准化、自动化施工,其设计先进、结构合理、性能完善、工艺精良。有效提高防水板的铺设质量,提高铺设效率,降低施工劳动强度,节约成本,在高原隧道及其它普通隧道防水板铺设施工中均能发挥很好的作用。