大型船舶上层建筑建造标准化研究

闵远统[江南造船(集团)有限责任公司]

0 引言

上层建筑是船舶上层连续甲板/干舷甲板以上部分的结构,且由一舷伸至另一舷的或其侧壁板离舷侧外板向内部不大于4%船宽的围蔽建筑。船舶上层建筑有着不同的长度、形式、层数和设置,主要取决于船舶的类型、主尺度,并与总体舱室布置、生活居住条件及航海性能密切相关。上层建筑的完整性吊装对缩短造船周期、降低造船成本、改善施工作业环境,具有显著的成效,是现代造船模式以中间产品为导向、按区域组织生产的重要体现,是国内规模船厂重要的工艺之一,从一定程度上标志着船厂的整体造船技术水平。新冠肺炎疫情暴发以来,国内骨干船厂集装箱船订单大量增加,一些船厂由于订单饱和、生产资源受限,将上层建筑外包给其他厂家制作,然后返厂进行总组,船舶上层建筑“商品化”趋势越来越明显。上层建筑建造标准化能缩短上层建筑建造周期,提高上层建筑的整吊完整性,在上层建筑建造标准化管理方面,我国与韩国先进船厂还有差距,因此必须加以关注和研究。本文从托盘编制、建造流程、状态评估三个方面进行大型船舶上层建筑建造标准化的研究。

1 托盘编制标准化

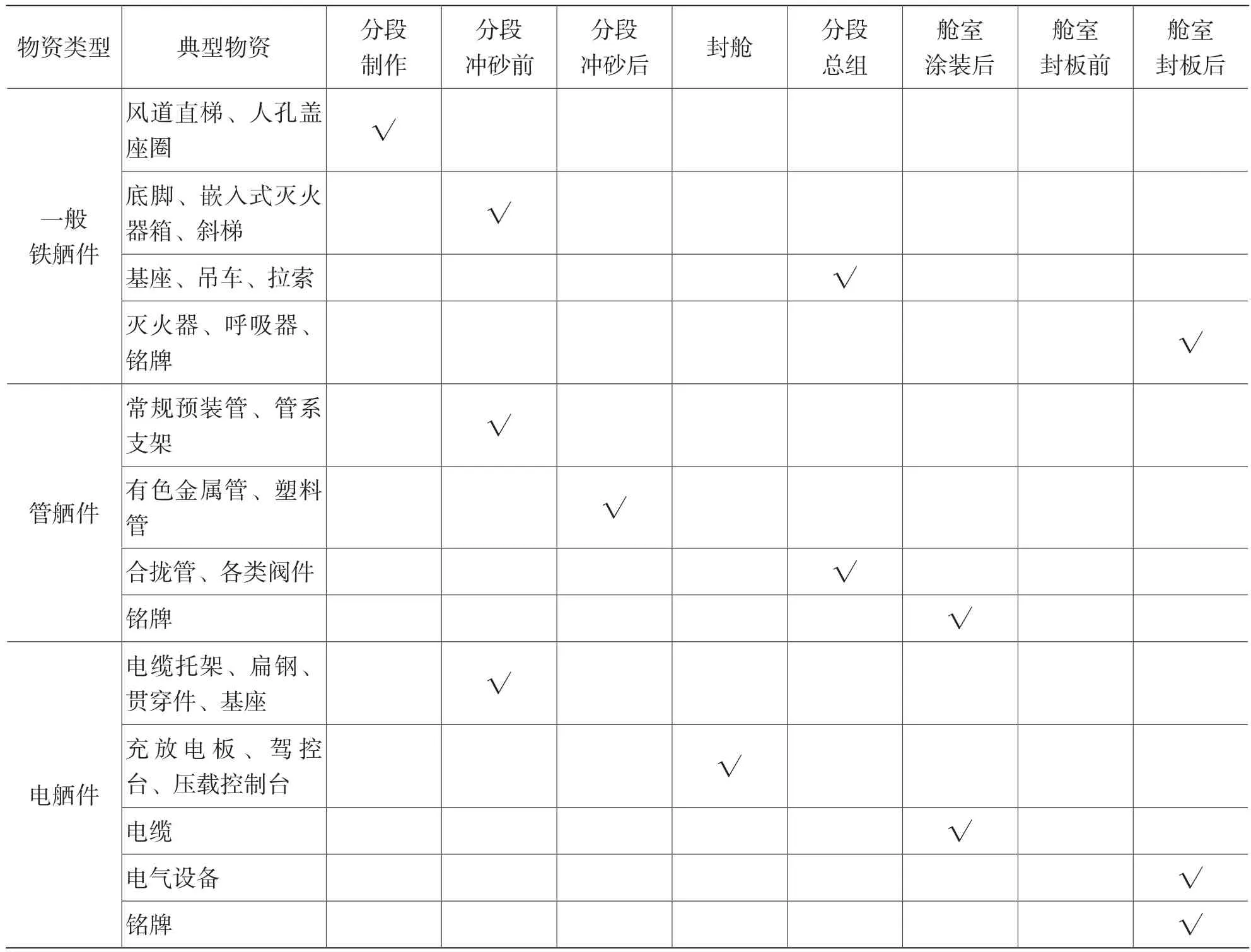

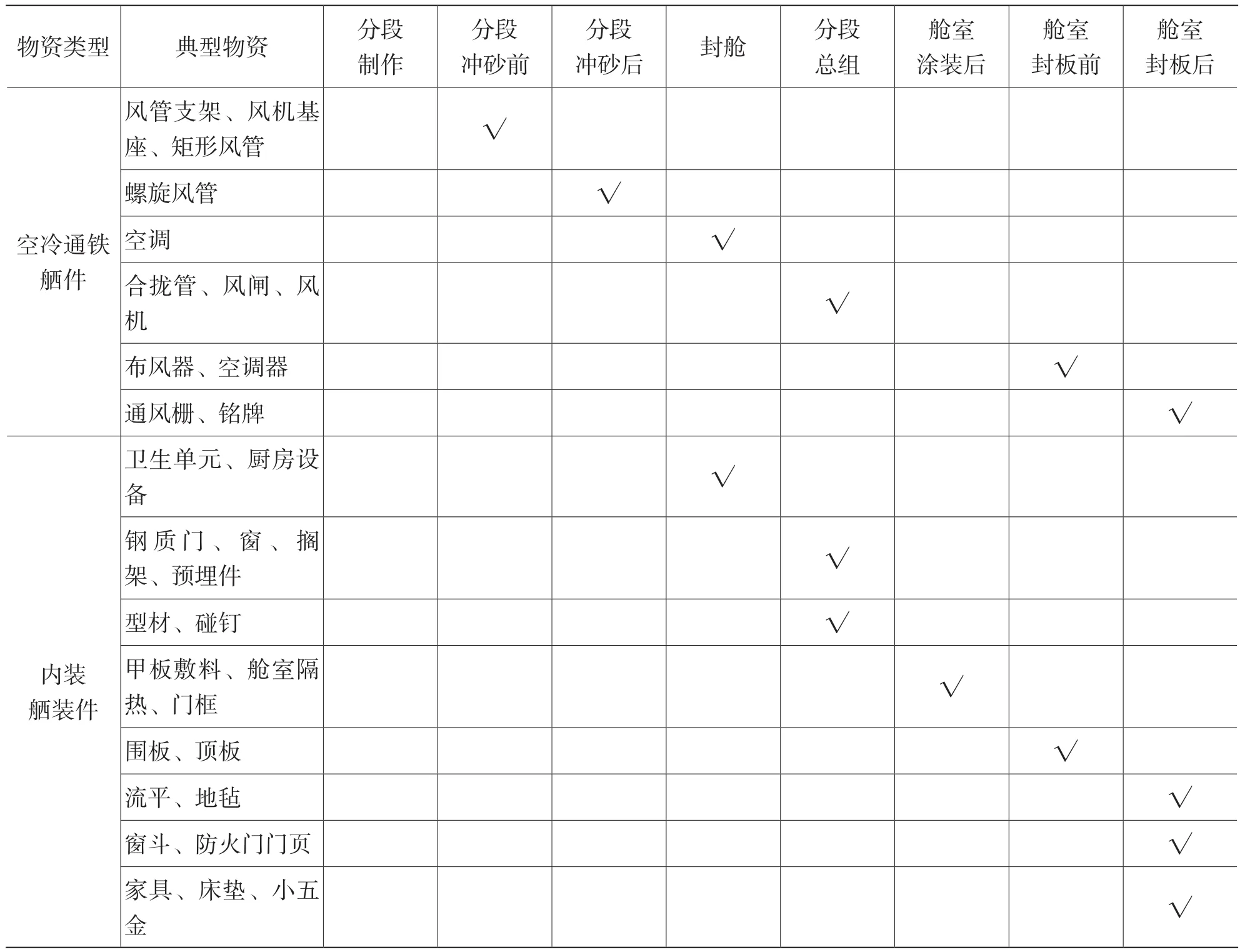

托盘是现场生产作业的最小单位,也是内场制造、舾装件采购、集配的最小单元。上层建筑舾装物资种类多,同一类舾装物资存在跨阶段安装情况。上层建筑舾装物资涵盖结构、铁舾、管系、空冷通、电气、内装等专业,各专业舾装物资的安装阶段根据结构进度又划分为切割与小组立项阶段、分段制作与预舾装阶段、分段搭载与总组阶段,各类物资的安装阶段需要明确。

上层建筑舾装件物资类型大体可以分为5类:一般铁舾件、管舾件、电舾件、空冷通铁舾件、内装舾装件,安装阶段则可以细分为分段制作、分段冲砂前、分段冲砂后、封舱、分段总组、舱室涂装后、舱室封板前、舱室封板后。在托盘编制的过程中,以物资为导向,将设计图纸、生产管理、仓储管理、计划管理有机地贯穿为一体,根据工艺流程的实际需求划分成不同建造阶段和具有固定格式的托盘。这些托盘表不仅能为制作部门提供集配的依据和部件的处理流程,现场生产部门还能根据托盘表提前做好物资和人力资源的准备,减少了仓储部门的压力和现场生产部门相关人员在领料时的困难,有效避免了资源浪费。例如,内装舾装件中的舱室隔热,如果放在了分段制作阶段的舾装件安装托盘里,那么大量的隔热材料堆集势必会影响仓库物资的正常流转。因此,明确物资的安装阶段,从托盘编制的源头设立标准,会使整个设计、采购、仓储、生产环节更加具有条理和节拍。上层建筑建造各类典型物资安装阶段表见表1。

表1 上层建筑建造各类典型物资安装阶段表

续表

另外,在托盘标准化编制中,还可以根据安装部门的实际需要来划分托盘,以便为安装部门提供向制作部门领取成批部件或外购件的依据,有效避免材料乱领的现象,从整体上加强对材料的有效管理。例如,厨房设备中的接管、附件,电气设备中的易损元器件,通风冷藏设备中的风雨密盖内胆、传感器、仪表、滤网等,一套物资可以根据安装阶段拆分为不同的托盘,一些容易损坏的部件后期再行安装,可以有效地避免损坏和油漆污染。

2 建造流程标准化

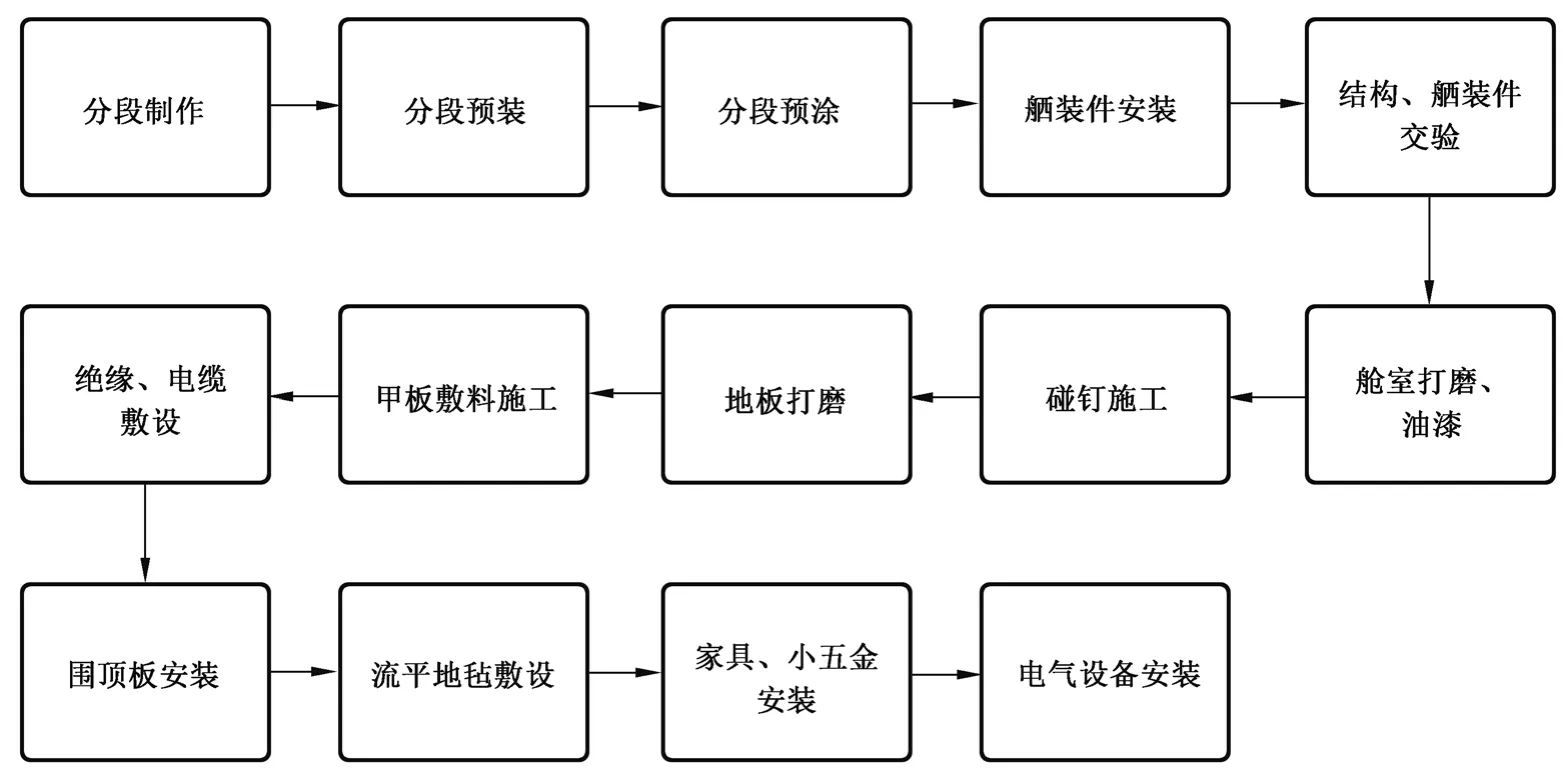

当一项模糊性的工作被分解成若干清晰的步骤后,管理工作就会变得一目了然;一些凭借个人直觉和经验而无法察觉的缺陷与不足,就会在客观事实的步骤下清晰地显现出来。建造流程标准化是大型船舶上层建筑建造的必然趋势,它可以简化工作流程,缩短建造周期,使上层建筑建造像一条生产线一样,迅速适应各种船型建造的需要,以最大效率、最小成本完成建造目标。做任何一件事情都有一定流程,但执行这些流程带有很强的自发性,不同的管理者会有不同的理解和行为。标准化流程的特点,是通过人们事先编制好的流程,使工程项目的建造流程具有了科学化、标准化的特征,克服了过去管理工作因人而异,随意性强的缺陷。

大型船舶的上层建筑甲板层数多,层与层之间独立性较强。气体船的上层建筑一般有4至6层,一些大型集装箱船的上建层数达到了10至15层,每层甲板的舾装图纸一般单独出图,各层甲板施工独立性较强,可以视为施工流程相似的独立施工单元,在后期结构交验、舾装件完整性、舱室油漆、内装施工中可以按每层甲板编排计划。上层建筑建造过程中涉及的工种有装配工、电焊工、铜工、钣金工、电工、木工等多个工种,各专业工种之间存在交叉施工现象,尤其是分段总组建造阶段,在船体结构总组施工的同时,还需要兼顾到管系、铁舾、电舾、内舾、空冷等各专业的施工。

建立上层建筑标准施工流程,有利于企业统筹安排,合理组织生产。上层建筑施工流程要根据上层建筑建造过程的特点进行方案编制,重点是以单层甲板为单位组织生产,确保单层甲板主线项目连续施工,非主线项目穿插其中,上层建筑各层甲板之间相同工种劳动力错峰,以期实现节拍化生产。

各类大型船舶的单层甲板上层建筑施工流程大体相似,标准化建造流程图见图1。

图1 大型船舶单层甲板上层建筑标准化建造流程图

采用标准流程管理,可以提高对新型船只的生产组织预测能力,规避建造中的风险点,准确预测和平衡物量、劳动力负荷、场地、设备等资源。在实际生产中,可以根据总体节点计划,结合船只建造物量,合理编制上层建筑各层甲板施工计划,从而实现单层甲板施工有序进行,多层甲板施工节拍化。在生产过程中,加强部门之间沟通协调,减少等工时间。在布置工作前,需确保现场保障设施(照明、登高设备等)是否到位,不盲目安排施工项目。及时调整计划,减少不必要人工浪费。开展现场质量巡检,发现质量问题坚决、快速整改,确保船东、船检等项目交验资源无浪费。建立物资到货预警机制,做好物资供求,尽量使施工工序无阻碍连续施工。

3 评价体系标准化

船舶上层建筑完整性建造概念随着现代化造船理念的形成而逐步产生,当主船体在船坞或船台上建造的同时,将上层建筑在专用平台上进行结构总组和舾装,从而形成整体总段,然后将上层建筑整体吊装到主船体上,再进行主甲板上舾装工作即可完工。上层建筑在建造过程中,应按图纸要求,完成预舾装及结构总组阶段的结构、舾装以及涂装作业,并完成相关交验工作。大型船舶上层建筑整体吊装的目的是,在保证一次性吊装成功的同时,尽可能达到完整性舾装,以最大程度缩短船坞周期和码头周期。稳定上层建筑整吊前完整率,确保吊装状态,可以降低上层建筑整吊后在船台、船坞、码头施工阶段对吊车、动能源的占用,对缩短造船周期、降低造船成本、改善施工作业环境具有显著的成效。

2020年10月11日,国家标准GB/T 39136—2020《船舶上层建筑制造完整性要求》发布,并于2021年5月1日实施。《船舶上层建筑制造完整性要求》规定了船舶上层建筑制造结构、舾装、涂装的完整性要求及状态确认。该标准适用于散货船、油船、集装箱船的上层建筑总段制造完整性施工和评价,其他类型船舶可参照执行。在实际的上层建筑建造中,可以采用评估打分的方式对各船只上层建筑吊装状态进行打分,打分表见表2。通过对比,可以清晰地展现出造船企业上层建筑生产状态和能力,以便及时发现问题,查漏补缺,调整企业生产节奏。

表2 ××船上层建筑完整性吊装评估打分表

4 结语

通过对大型船舶上层建筑建造标准化的研究和应用,可以明显减少上层建筑舾装时间,缩短建造周期,提高生产效率,均衡生产资源,使企业实现节拍化生产。另外,造船企业还可以根据船型以及自身各种资源、条件等,编制相应的上层建筑建造策划,由此可以不断改善、提高上层建筑吊装完整性。